バリが残っているとワークの加工品質が下がったり、作業員がワークを扱ったり組み立てたりする上で危険が発生します。ワークを活用した動作にも影響があるため、バリを適切に処理する必要があります。

今回の記事ではバリ取り機の種類と貴社に最適なバリ取り機の選び方、おすすめのメーカーを4社ご紹介します。

目次

バリ取りとは?バリ取りが必要な3つの理由

「バリ」とは、金属、プラスチック、ゴムなどを加工した際に生じる突起や不均一な部分を指します。一般的には「バリ」と呼ばれますが、日本では「かえり」とも表現されます。バリ取りとは、この不要な部分を除去する作業のことで、製品の品質やサイズに応じて様々な手法が採用されます。これは製造の信頼性と機能性を保つために不可欠な工程です。(参考:FINE GROUP)バリの特徴は、その高さや基部の厚みで判断されます。バリの例として、以下のようなものが挙げられます。

- 機械加工による切削バリや研削バリ

- 塑性加工によるせん断バリ

- プレス加工のプレスバリ

- 鋳造やプラスチック成形で生じる鋳造バリや成形バリ

- 鍛造や転造で発生する塑性変形バリ

バリ取りをしないと、以下のようなデメリットが発生します。

- 加工したワークの品質低下

- 怪我を負うリスクの上昇

- 組立作業が非効率

加工したワークの品質低下

バリ取りをせずにワークの仕上げを行うと、本来の設計よりも品質の低いワークが完成してしまいます。そうなると、組み立て時に部品が正しくフィットしなかったり、機械全体の動作に影響を与える可能性があります。また、塗装やコーティングの際にも表面が滑らかでないと、仕上がりにムラができやすくなります。

また、バリがあると摩擦が増加し、部品の摩耗が早まることがあります。不要な突起が原因で部品が正常に機能しないこともあり、以下のようなトラブルにつながってしまうことがあります。

| 機械故障 | 安全事故 | 製品リコール | |

|---|---|---|---|

| 問題点 | 部品同士が適切に動かなくなり、最終的に機械全体の故障を引き起こすケースがある。バリが原因でギアが噛み合わないことがあり、それが原動力の伝達問題を引き起こす可能性がある。 | 作業中に作業員が怪我をする恐れがある。特に手作業で部品を扱う場合、カットや擦り傷などが発生しやすくなる。 | 品質の問題が顧客に到達し、安全性や機能性に重大な問題があると判断されると、製品のリコールが発生する可能性がある。 |

怪我を負うリスクの上昇

加工したワークにバリ取りを施さないと、作業者が怪我を負うリスクが上がります。直接的な切創や擦り傷をする可能性があるほか、バリが原因で手を滑らせるなどして、工具を落とすこともあります。

バリがある状態で手袋などの防護具を使うケースもありますが、保護具自体が破損することがあります。これにより保護機能が低下し、更なる怪我のリスクが増大します。

組立作業が非効率

バリが残っていると、加工を施した部品同士がスムーズに組み合わすことができず、本来の機能を発揮できません。組み立て工程で部品が正しくフィットしないと、再度バリ取りを行う必要があり、作業の手戻りが発生し、全体の生産時間が延びることになります。

また、この不具合をカバーするために組み立てツールを過剰に使用することがあり、これがツールの摩耗や設備の故障を早める可能性があります。

実際に、バリを残すことで以下のようなトラブルが起きることが考えられます。

| 生産ラインの停止 | 品質保証の問題 | |

|---|---|---|

| 問題の詳細 | エンジン部品のバリが原因で組み立てが困難となり、部品が適切に組み込めず、生産ラインが停止する事態が発生する可能性がある。 | 電子機器の組み立て工程で、バリが原因で基板とコネクタが正確にはまらず、これが電気的接触不良を引き起こす可能性。 |

15種類のバリ取り機をご紹介

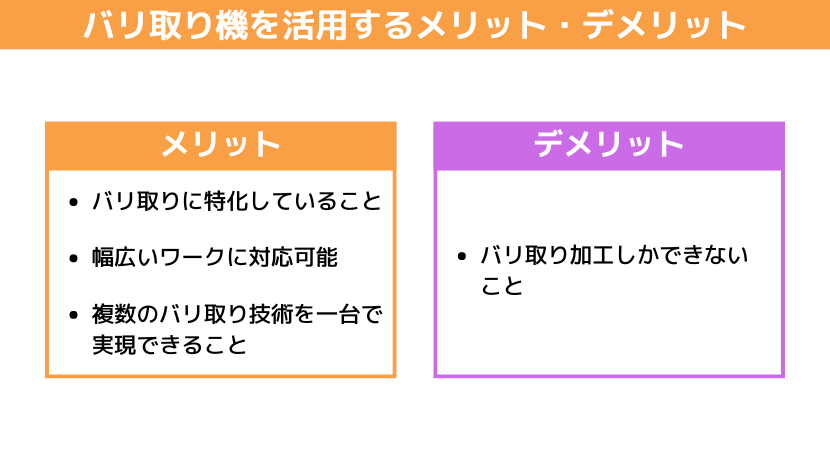

バリ取り機を導入するメリットとデメリット

8つのステップ | バリ取り機の選び方

バリ取り機を選定する上で、以下のステップを踏むことで貴社に最適なバリ取り機を選ぶことができます。

- 導入コスト・維持費用とランニングコストを考慮する

- 生産量や処理速度の要件を確認する

- 扱うワークの素材と大きさを決める

- バリの種類や形状を特定する

- 必要なバリ取りの精度と仕上がりの品質を考慮する

- 自動化の程度や操作の容易さを評価する

- 作業環境と安全性を考慮する

- SDGsに配慮したバリ取りが可能であること

導入コスト・維持費用とランニングコストを考慮する

最初に、貴社で確保できる導入コストと維持費用・ランニングコストを確認する必要があります。前提として、目的に対して必要な条件を達成できる機械である必要があります。コストをかければ良いというものではありませんが、安い機械を選んで目的を達成できなければ意味がありません。

まず、導入コストは、以下の3段階で考えることが一般的です。

- 1,000万円を超えて予算を確保できるか

- 2,000万円を超えて予算を確保できるか

これらの段階を踏まえて、確保できるバリ取り機のサイズや効率が絞られます。

次に確認すべきは 維持費用・ランニングコストです。

維持費用とランニングコストには以下のような要素が含まれます。

- 消耗品のコスト:研磨材、刃物、ブラシなどの交換に必要なコスト

- エネルギー消費:機械の動作に必要な電力やその他のエネルギー源のコスト

- メンテナンス費用:定期的な検査、部品交換、修理に関連するコスト

- 機械の耐用年数:機械の寿命とそれに伴う更新コスト

- 作業者のトレーニングと人件費:操作者の訓練と継続的な人件費

維持費用は機械によって上下します。

一般的に、高い維持費用とメンテナンスコストが必要な機械には、以下のような特徴があります。

| 説明 | バリ取り機の例 | |

|---|---|---|

| 高度な技術 | 先進的な技術を使用する機械は メンテナンスが複雑で専門知識が必要 |

多軸ロボット式バリ取り機 |

| 複雑な構造 | 多くの動く部品や精密な構造 | レーザーバリ取り機 |

| 高いエネルギー消費 | 効率が低い、または大規模な加工に 多くのエネルギーが必要 |

ウォータージェットバリ取り機 |

一方で、比較的維持費用とメンテナンスコストが低い機械には、以下のような特徴があります。

| 説明 | バリ取り機の例 | |

|---|---|---|

| 単純な構造 | 動く部品が少なく、構造が単純 | ベルトサンダー型バリ取り機 |

| 低エネルギー消費 | 効率的な運用が可能で、少ないエネルギーで動作 | ディスクサンダー型バリ取り機 |

| 標準的な技術 | 広く普及している技術を使用しているため メンテナンスや修理が容易 |

タンブラー型バリ取り機 |

生産量や処理速度の要件を確認する

貴社で必要な生産量や処理速度を理解しておくことで、最小限のコストで最大限のメリットを享受できます。生産量が多い・処理速度が速いバリ取り機と遅いバリ取り機には、それぞれのメリットとデメリットの両方があります。

以下の表でそれらのメリットとデメリットを比較しましょう。

| 生産量が多い、処理速度が早い | 生産量が少ない、処理速度が遅い | |

|---|---|---|

| メリット |

高い生産効率:大量生産に適しており、時間あたりの製品量が多い コスト削減:単位あたりの製造コストが低下 |

低い初期投資:小規模生産に適した機械は、一般的にコストが低い 柔軟性:小規模や特殊な生産ニーズに対応しやすい |

| デメリット |

高い初期投資:生産量が多く、高速処理を行える機械は高価 柔軟性の欠如:特定のタスクに特化しているため、生産ラインの変更が困難 |

低い生産効率:生産量が少なく、処理速度が遅いため、大量生産には向かない 単位あたりのコスト増加:低い効率は単位あたりのコストを上昇させる可能性がある |

| 適した機械のタイプ |

多軸ロボット式バリ取り機 汎用機(マシニングセンタ・CNC旋盤など) エアブラストバリ取り機 |

タンブラー型バリ取り機 バイブレーション型バリ取り機 化学的バリ取り機 |

バリ取り機の速さを確認する際は、カタログや仕様書の「最大速度」の項目で確認できます。

貴社が必要な生産速度・加工速度に対してそれぞれの機械が必要な条件を満たしているか計算してからバリ取り機の型式・効率を選びましょう。

扱うワークの素材と大きさを決める

扱うワークの素材とサイズによっても、選ぶバリ取り機は変わります。まず、扱う素材例として、以下のものが挙げられます。

- 金属:鋼、アルミニウム、銅、ブラス、ステンレス鋼など

- プラスチック:ABS、ポリカーボネート、PVC、ナイロンなど

- 複合材料:カーボンファイバー、グラスファイバー強化プラスチックなど

- 木材:様々な種類の木材

- セラミックス:工業用セラミックス、陶磁器など

次に、素材の大きさは以下の3つに大きく分類されます。

- 小型部品:数ミリメートルから数センチメートルで精密なバリ取りが必要

- 中型部品:数センチメートルから数十センチメートルで多様なバリ取り方法が適用可能

- 大型部品:数十センチメートル以上で大規模なバリ取り機器や特殊な設備が必要

サイズによってワークの重量が変わる他、求められる加工精度も確認する必要があります。

素材と大きさに対するバリ取り機の選択の例として以下のものが挙げられます。

- 金属(小型~中型部品):多軸ロボット式、汎用機、ウォータージェットバリ取り機

- プラスチック(小型~中型部品):化学的バリ取り機、エアブラストバリ取り機

- 複合材料(中型部品):レーザーバリ取り機、ウェットブラストマシン

- 木材(中型~大型部品):ベルトサンダー型、ディスクサンダー型バリ取り機

- セラミックス(小型~中型部品):電解バリ取り機、レーザーバリ取り機

バリの種類や形状を特定する

バリには様々な種類があり、それぞれの種類に対応するバリ取り機を選定する必要があります。バリには以下の種類があります。

| 特徴 | バリ取り機の例 | |

|---|---|---|

| 成形バリ | 鋳造や成形プロセスで生成される 型枠の合わせ目に沿ったバリ |

多軸ロボット式バリ取り機 化学的バリ取り機 |

| 切削バリ | 切削加工時に生じる エッジ部分に発生する細かいバリ |

ベルトサンダー型バリ取り機 ディスクサンダー型バリ取り機 |

| 穴あけバリ | 穴あけ加工時に穴の 入口や出口に生じるバリ |

汎用機(マシニングセンタ、CNC旋盤) エアブラストバリ取り機 |

| 溶接バリ | 溶接プロセス後に残る 溶接部分の周辺に生じるバリ |

ウェットブラストマシン レーザーバリ取り機 |

| 熱処理バリ | 熱処理プロセス中に材料表面に 生成される細かいバリ |

タンブラー型バリ取り機 バイブレーション型バリ取り機 |

合わないバリ取り機を選ぶと、以下のようなトラブルが発生する可能性が高いです。

- バリが完全に除去されず、製品の品質が低下する可能性

- 過剰な力や不適切な加工方法により、製品自体が損傷する可能性

- バリ取りに必要な時間が長くなり、全体の生産効率が低下する可能性

- バリ取りが不十分で再加工や追加の作業が必要になる可能性

- 故障やメンテナンスの頻度が増加する可能性

これらのリスクを排除するためにも、各バリの種類に適したバリ取り機の選定を進めることがおすすめです。

必要なバリ取りの精度と仕上がりの品質を考慮する

貴社で必要とするバリ取りの精度によっても選ぶバリ取り機が変わります。精度が高ければ良いというわけではありません。

バリ取りの精度を数値化できないパターンが多いため、判断基準が見た目の品質になり、人によって品質基準の判断に違いが出ます。

また、過剰品質になりやすいのでメーカーとのテストなどを積み重ねることが必要です。

一般的に、バリ取り精度が高い機械を購入する際は以下の点に注意する必要があります。

- 必要な生産速度に満たないことがある(精度と速度はトレードオフであるため)

- 高度な技術や専門性の高い技術が必要になり、設備が複雑化する

バリ取り機の精度を見極めるには、加工時間や圧力や加工時間、使用する消耗品を確認することで判断できます。

自動化の程度や操作の容易さを評価する

貴社で必要としているバリ取り工程の自動化の段階によって、選択すべきバリ取り機の種類や購入が必要な周辺設備が変わります。バリ取り工程の自動化は、一般的に以下の段階に分けられます。

| 特徴 | バリ取り機の例 | |

|---|---|---|

| 手動操作 | 完全に手作業によるバリ取り | ベルトサンダー型バリ取り機、ディスクサンダー型バリ取り機など |

| 半自動化 | 一部のプロセスが自動化されているが 操作や監視には人の手が必要 |

タンブラー型バリ取り機 バイブレーション型バリ取り機など |

| 全自動化 | バリ取りプロセスが完全に自動化され 最小限の人的介入で運用される |

多軸ロボット式バリ取り機、レーザーバリ取り機 自動化された汎用機(マシニングセンタ・CNC旋盤など) |

自動化すると必要な人手や労力が減る一方で、以下の点に注意しておく必要があります。

- 自動化設備は高価で、初期の投資が大きい

- メンテナンスが複雑で、専門的な技術が必要

- 生産ラインの変更や異なる種類の製品に対応するのが難しい場合がある

自動化にこだわるのではなく、あくまでも貴社工場でのワークフローに沿った動作設計と設備をもとに機械導入する必要があります。

作業環境と安全性を考慮する

バリ取り機には、湿式と乾式の2種類の作業環境があります。湿式のバリ取りでは、化学薬品や電解液に浸すことでバリ取りを実施します。

一方、乾式バリ取り機とは、ワークを液体に浸すことなく、工具で直接ワークを加工するタイプのバリ取り機を指します。

それぞれ、以下のようなワークを加工する際に効果的です。

| バリ取り機の例 | 加工に適しているワーク例 | |

|---|---|---|

| 湿式バリ取り機 |

ウェットブラストマシン ウォータージェットバリ取り機 化学的バリ取り機 電解バリ取り機 |

金属の粉塵発生が問題となる場合 熱に敏感な素材 |

| 乾式バリ取り機 |

ウェットブラストマシン ウォータージェットバリ取り機 化学的バリ取り機 電解バリ取り機 |

プラスチックや木材などの非金属素材 電子部品などの精密な製品の加工 |

扱う素材に対して適切な作業環境のバリ取り機を選定することを推奨します。

SDGsに配慮したバリ取りが可能であること

廃棄物が発生するバリ取り方法や爆発など安全性を脅かす手法は、大手企業からの案件受注に支障をきたすことがあります。そのため、廃棄物が発生しない加工方法と工具を選択する必要があります。

例えば、廃棄物が出ない金属製のものを選択すれば、再研で長く使用できる上、使えなくなった工具は金属業者が引き取って再利用してくれます。

また、持続可能性を追求する際、爆発など人間や使用環境に害をなす可能性のある手法もまた、敬遠されます。

大手企業からの案件を獲得したい場合は、あくまでもミルを使った安全性の高い加工方法を使用することがおすすめです。

ここまで、バリ取り機の選び方について解説しました。

次のセクションからは、いよいよ具体的なメーカーをご紹介します。

貴社に最適なバリ取り機を製造するメーカーをお探しの方は、ぜひ次のセクションに読み進めてください。

バリ取り機を製造・販売するおすすめのメーカー12社

バリ取り機を製造するメーカーには様々な企業がありますが、特におすすめな企業は以下の12社です。

| クロイツ | オーセンティック | アマダ | エステーリンク | 日東工器 | レゾナックガスプロダクツ | 新東工業 | 岩谷産業 | ワンボックス | スギノマシン | アクリテック | 中島精工 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ブラシ式 バリ取り機 |

– | ◯ | ◯ | ◯ | – | – | – | – | – | – | – | – |

| ローラー式 バリ取り機 |

– | ◯ | ◯ | ◯ | – | – | – | – | – | – | – | – |

| 多軸ロボット式 バリ取り機 |

◯ | – | – | – | ◯ | – | – | – | – | – | – | – | NC バリ取り機 |

◯ | – | ◯ | – | – | – | – | – | – | – | – | – |

| ベルトサンダー型 バリ取り機 |

– | – | – | – | ◯ | – | – | – | – | – | – | – |

| ディスクサンダー型 バリ取り機 |

– | – | – | ◯ | – | – | – | – | – | – | – | – |

| タンブラー型 バリ取り機 |

– | – | – | – | – | ◯ | – | – | – | – | – | – |

| エアブラスト バリ取り機 |

– | – | – | – | – | – | ◯ | – | – | – | – | – |

| レーザー バリ取り機 |

– | – | – | – | – | – | – | ◯ | – | – | – | – |

| ウェットブラスト マシン |

– | – | – | – | – | – | – | – | ◯ | – | – | – |

| ウォータージェット バリ取り機 |

– | – | – | – | – | – | – | – | – | ◯ | – | – |

| 電解 バリ取り機 |

– | – | – | – | – | – | – | – | – | – | ◯ | – |

| 小型・卓上 バリ取り機 |

– | – | – | – | – | – | – | – | – | – | – | ◯ |

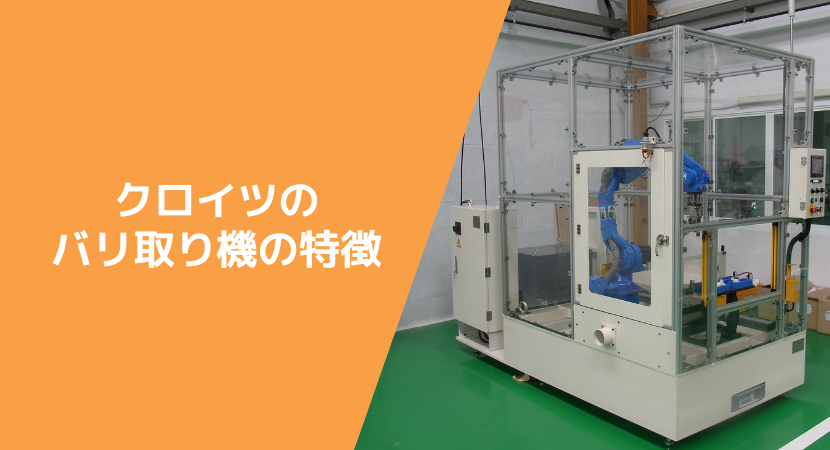

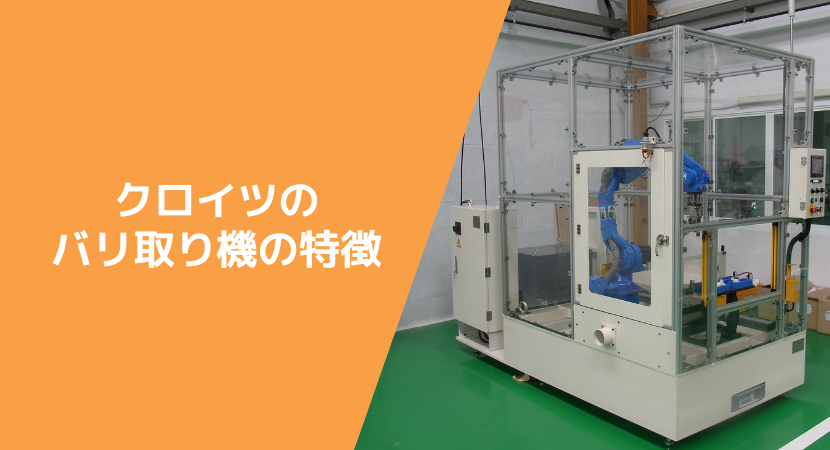

株式会社クロイツ注目企業

クロイツ社は、バリ取りのコア技術を専門に研究し続けてきた企業です。

同社は、メーカー系のロボット応用機器で、機械から工具まで一気通貫で製造していることが特徴です。

また、同社はオリジナルロボットやフローティングに特許を有していて、バリ取りで30年間以上もの経験とノウハウが蓄積されています。

クロイツ社は、以下の種類のバリ取り機を持っています。

その製品ラインアップは、製造業における様々なニーズに対応するための多機能性と技術的な専門性を兼ね備えています。

この動画のバリ取りでは、エンジンブロックの油穴交差部のバリ取りを行っています。

ワークの材質はアルミダイカストで、エンジンブロックにあるオイル穴の交差部に出るバリの除去をしている場面です。

割と距離があり複数の交差穴バリ取りツールを使用する加工を行っています。

この動画では、製缶品の溶接ビード除去を行っています。

ワークの材質は鉄で、溶接によりばらつきの多いポイントを測定した上でワーク毎に座標を修正しながら研削しています。

この動画では、差穴部バリの除去を行っています。

ワークの材質は鉄系で、自動車部品で使用する焼結材の交差穴部のバリ除去を行っているところです。

同社のバリ取り機には、1つの設備に6ステーションの加工部があり、テーブル状に回転して各ステーション毎に2~3部位を加工することができます。精度が高く、高い品質要求も対応可能です。

同社のバリ取り機には、以下のような特徴があります。

同社のロボット技術やCNC制御技術をバリ取りに活かしたい方は、以下のボタンよりお問い合わせください。同社は、メーカー系のロボット応用機器で、機械から工具まで一気通貫で製造していることが特徴です。

また、同社はオリジナルロボットやフローティングに特許を有していて、バリ取りで30年間以上もの経験とノウハウが蓄積されています。

クロイツ社は、以下の種類のバリ取り機を持っています。

- ロボット:三次元を自在に動く5軸ロボット(ロボルータ)

及び6軸多関節ロボットでの設備化 - CNC制御:NCを用いたバリ取り機(バリスタ等)

- その他、お客様ニーズに合ったカスタマイズバリ取り機

その製品ラインアップは、製造業における様々なニーズに対応するための多機能性と技術的な専門性を兼ね備えています。

バリ取り機の活用事例①ダイカスト加工

この動画のバリ取りでは、エンジンブロックの油穴交差部のバリ取りを行っています。

ワークの材質はアルミダイカストで、エンジンブロックにあるオイル穴の交差部に出るバリの除去をしている場面です。

割と距離があり複数の交差穴バリ取りツールを使用する加工を行っています。

バリ取り機の活用事例②研削加工

この動画では、製缶品の溶接ビード除去を行っています。

ワークの材質は鉄で、溶接によりばらつきの多いポイントを測定した上でワーク毎に座標を修正しながら研削しています。

バリ取り機の活用事例③交差穴加工

この動画では、差穴部バリの除去を行っています。

ワークの材質は鉄系で、自動車部品で使用する焼結材の交差穴部のバリ除去を行っているところです。

同社のバリ取り機には、1つの設備に6ステーションの加工部があり、テーブル状に回転して各ステーション毎に2~3部位を加工することができます。精度が高く、高い品質要求も対応可能です。

クロイツの製品の特長

同社のバリ取り機には、以下のような特徴があります。

- 既存設備でのバリ取り機(バリ取り工具利用)~専用機・ロボット設備まで製作が可能

- NXホルダ・Xツール:クロス穴バリ取りが可能で、穴加工後の交差部にできるバリの除去自動化の提案が可能

- Nバイト:鉄系などの歯車の歯面面取りを高速にできる工具または専用機の自動化が可能

- 価格帯:500万円~(バリ取り機械) 、5万円~(工具・フォルダ)

JET Globalにお問い合わせ

アマダ

アマダ社は、創業者天田勇によって開設された、終戦後の軍需工場に残った旋盤を用いた個人経営の機械修理工場が起源です。すべては焼け残った旋盤1台から始まりました。

欧米で既に普及していたバンドソー(帯鋸盤)の国産化に挑戦し、設計開始から3カ月で完成させた第1号機は、輸入品に劣らぬ性能で好評を博しました。

これがアマダグループの機械メーカーとしての第一歩となりました。

米国にU.S.アマダを設立し、NCタレットパンチプレスの開発に成功しました。

これは穴あけ加工の精度向上に寄与する画期的な商品として、世界各地で好評を博しました。

1980年代にはアメリカやフランスなど欧米に生産会社を設立し、1990年代には中国に販売会社、生産会社を立て続けに設立するなど、グローバル企業への歩みを強めました。

グループ再編により製販一体となった体制へ変革し、金属加工機械の総合メーカーとしての基盤を確立しました。

主に扱っているバリ取り機の種類はローラー式バリ取り機、ブラシ式バリ取り機、レーザー加工機が挙げられます。

オーセンティック

オーセンティック社は、バリ取り機、板金洗浄機、ワークロボットなどを取り扱っており、製造現場の生産性向上や人手不足の解決に向けて、自動化の提案を行っています。同社は主にブラシ式バリ取り機を製造・販売しており、販売している型式の例として以下のものが挙げられます。

- AuDeBuCX:C型フレームとデュアルコンベアを採用し、1,500mmまでのワークサイズに対応可能なバリ取り加工機です。

内部が3面から見える構造で、ワークの視認性と交換の容易さを実現しています。

- AuDeBu 1000:R面取り加工に強く、幅1,000mmまでの中物ワークや小物ワークを一度に大量処理できる機械です。

6本ブラシ構造を採用し、製品に負荷を与えずに理想的なバリ取りを行います。 - AuDeBu

BlackLine1100:難度の高い加工に特化した大物ワーク用のR面取り仕上マシンです。

3種類の除去ユニットを組み合わせたさまざまな研磨方式で、ドロスやスパッタの除去、酸化被膜除去、R面取り、保護シート破片除去、ヘアライン仕上げや最終仕上げなどが可能です

エステーリンク

エステーリンク社は新潟に本社を構えるメーカーで、バリ取り機の他にもレーザー加工機や折り曲げ加工機、溶接加工機などを扱っています。主にブラシ式のバリ取り機を扱っていて、「メタルエステ」というブランドで製品を製造・販売しています。

また、エステーリンク社は地域未来牽引企業に選定されており、グッドカンパニー大賞の優秀企業賞を受賞しています。

日東工器

日東工器は、1950年に設立された日本の会社で、その主な事業は、工業用機械や工具の製造と販売です。同社は、精密加工技術や自動化技術において高い評価を受けており、高い耐久性と信頼性、高精度で一目置かれています。

また、エアツール、電動工具、バキューム機器、油圧機器など、幅広い製品群を提供しており、それぞれの分野において特有の技術を持っています。

日東工器は、特に以下の種類のバリ取り機に強みを持っています。

- ディスクサンダー型バリ取り機

- タンブラー型バリ取り機

- バイブレーション型バリ取り機

日東工器は、これらの機械の設計と製造において、ユーザーのニーズを満たすための革新的なアプローチを取っています。

レゾナックガスプロダクツ

レゾナック・ガスプロダクツは、1944年に設立された産業ガスの総合メーカーです。 東証プライム上場のレゾナックグループに属し、産業ガス事業の中核を担っています。同社は、特に材料科学の分野で高度な研究開発を行い、革新的な製品を市場に供給しています。

化学製品にとどまらず、同社はバリ取り機、特にタンブラー式バリ取り機を製造・販売しています。

製品を傷つけず、表面の肌荒れがしない精密な加工が可能な上、ミクロ単位のバリ取りが可能です。

用途や活用事例としては各種ゴム製品の他、ダイカストやプラスチック製品の加工に活用された実績があります。

新東工業

新東工業は、愛知県名古屋市に本社を置く設備メーカーで、鋳造設備メーカーとして発展してきました。同社が特に強みとしているのはエアーブラスト(サンドブラスト)のバリ取り機で、面粗しなど幅広い用途で活用されています。

どの工場でも活躍する汎用型からテーブル型、台車型、エプロン、コンベア型など様々な形でエアブラストによるバリ取りを提供できるため、貴社工場のレイアウトや広さに小回りの効いた対応が可能です。

多品種の小物部品ブラスト処理も可能で、柔軟な加工を実現しています。

同社は自動車産業、EV・電池産業、航空・鉄道産業や建設機械、電子部品など様々な産業に技術を提供しており、汎用性の高い技術力を持ち合わせています。

新東工業のバリ取り機に興味がある方は、以下のボタンよりぜひお問い合わせください。

岩谷産業

岩谷産業はLPガスの供給を行う総合エネルギー事業で、ガスボンベや水素ガスなどで有名な企業ですが、バリ取り機の製造も行っています。特にウェットブラストバリ取り機とレーザーバリ取り機に強みを製造・販売していて、特にウェットブラストの幅広ガンでは特許を持っています。

サイズも通常のサイズと小型のものを取り揃えていて、貴社工場にあわせてサイズでの提案が可能です。

樹脂やセラミックスのバリ取りあ可能であるため、リードフレームやヒートシンク上のフィルム型のバリ除去や、樹脂製のダムバリやサイドバリに効果的です。

同社の信頼できるバリ取り技術に興味がある方は、ぜひ以下のボタンよりお問い合わせください。

ワンボックス

ワンボックス社は大阪府豊中市にある溶接機械を扱う企業で、ウェットブラストのバリ取り機も扱っています。企業規模は決して大きくはありませんが、溶接やバリ取りなどものづくりにこだわりを持った企業です。

同社はウェットブラストバリ取り機を自動車販売・整備業や車両部品の業態に提供した実績があります。

同社のウェットブラストバリ取り機に興味がある方は、ぜひ以下のボタンよりお問い合わせください。

スギノマシン

スギノマシンは自動車部品や産業機械部品の製造に関連する機械の設計・製造を行っている日本の企業で、同社は、精密加工技術や高品質な工作機械の製造で知られています。精密な機械加工技術、特に小型から中型の部品の加工に関する専門知識を持っており、自動車部品や工業機械部品の加工に適した高性能なCNC工作機械や自動化ソリューションを提供しています。

スギノマシンは、特にウォータージェットバリ取り機の製造を行っていて、最高245Paの高圧水でバリ取りが可能な唯一無二のバリ取り機を製造しています。

同社はJCC省エネパッケージも扱っており、高圧の水部品洗浄を実現していながら消費電力を大幅に削減しています。

高精度なバリ取りだけでなく、省エネやSDGsの観点からもバリ取り機を探す場合は、以下のボタンよりスギノマシンへお問合わせください。

アクリテック

アクリテックは神奈川県の機械メーカーで、工作機械や産業用機器を製作・販売しています。同社は特に化学・電解バリ取り装置を製造していて、素材を選ばず高い操作性を持ち合わせたバリ取り装置を製造しています。

電解バリ取りのメリットは、複数箇所のバリや複数のワークを一度で同時に除去できること。

電気分解加工であるため、2次バリの発生の心配もありません。

複数のバリやワークを一度で加工したい、という肩はアクリテック社の電解バリ取り機がおすすめです。以下のボタンより、ぜひお問い合わせください。

中島精工

中島精工は愛知県で創業した会社で、6名という企業規模でありながら、卓上バリ取り機も製造しています。SAMMELEONというモデルで、バリ取りの作業を自動化できる小型バリ取り機は、コンパクトでありながら省人化の役割を果たします。

単価は200万円程度と、他のバリ取り機よりも安い傾向にあるため、バリ取りが必要ではあるがテストケースとして導入したい、という企業様や工場におすすめです。