【2026年2月最新】CNC旋盤とは? 最適なCNC旋盤を比較する方法とメーカーをご紹介

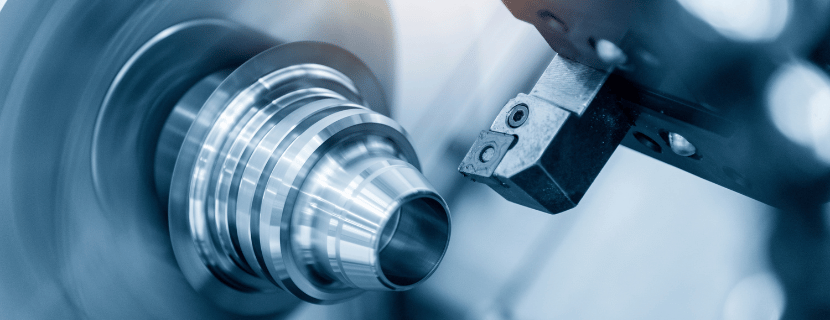

CNC旋盤は、車両のエンジンやトランスミッション、医療機器や航空機部品などを製造する上で欠かせない存在ですが、具体的にはどのような機械なのでしょうか。

様々なタイプやスペックが存在するため、適切な選択をしないと思い描いた加工ができなかったり、予算の価格をオーバーしてしまうリスクがあります。また、加工する素材や目的の用途に合わせた最適な機械を選ばなければ、効率的な生産が難しくなったり事故に繋がったりするので、注意が必要です。

貴社が加工機に置いて最適な投資ができるよう、この記事ではCNC旋盤とは何か、CNC旋盤の種類、メリットと注意点、適切な選び方や主要なメーカーを詳しくご紹介します。

最近の更新内容

2026/2/26更新 コンテンツの一部修正と追加

CNC旋盤の概要と類似する機械との違い

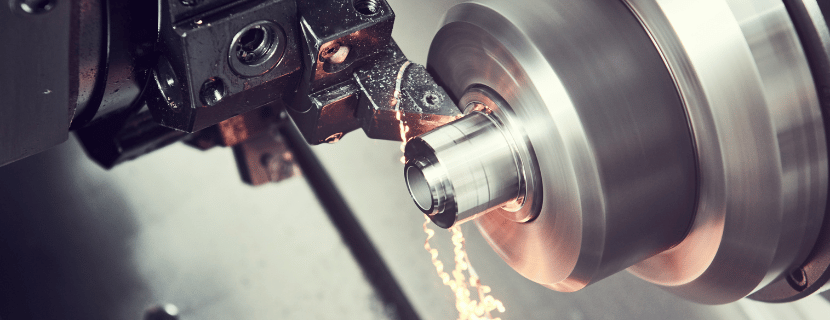

CNC旋盤とは、数値制御で動く旋盤の一つで、航空機部品や自動車部品、電子部品といった精密部品の製造を自動的に行えます。

CNCは「Computer Numerical Control」の略で、内蔵されているコンピューターで設定したプログラムに従う形で動作します。

- CNC旋盤はプログラムをもとに高精度の加工が可能

- 複数のツールを自動で切り替えることで、一連の加工工程を連続して効率良く進行できる

- 設定されたプログラムに従って加工が進みます。同一の部品を繰り返し同じ品質で加工可能

- 新しい部品の設計や仕様変更があっても、プログラムを更新するだけで迅速に対応可能

特にエンジン部品、スマホやPCのコネクタやハウジングなどの電子部品、ベアリングやギアなど一貫生産ラインや大量生産の現場では、その高い再現性と精度が求められるため、CNC旋盤の存在は非常に価値があります。

CNC旋盤は旋盤加工を自動ツールチェンジャーやライブツーリングなど、加工を自動化するにあたって多彩な機能を持つ製造機械ですが、他にも類似した機械が数多く存在します。

よく比較される機械は以下の通りです。

- CNC旋盤とNC旋盤の違い【CNC旋盤とNC旋盤を比較検討したい方向け】

- 一般的なCNC旋盤と卓上・小型CNC旋盤の違い【旋盤加工機を置くスペースが気になる方向け】

- CNC旋盤とマシニングセンタの違い【精密な自動加工で悩まれてる方向け】

※クリックすると各違いに飛べます

CNC旋盤とNC旋盤の違い(2026年版)

現在の国内市場では、名称が「NC旋盤」であっても新造機は実質的にCNC(Computer Numerical Control)を搭載しています。紙テープやパンチカードを前提とした入出力はレガシー機に限られ、現行機の主流はUSB/Ethernetやネットワーク管理です。現場では、対話プログラミングや各種補正・自動化機能まで含めて「CNC機能一式」が当たり前になっています。

| 比較観点 | 現行のCNC旋盤(含む“NC旋盤”表記の現行機) | レガシーNC旋盤(旧世代機) |

|---|---|---|

| 制御 | 対話/ISO(G/M)両対応、マクロ・補正、干渉回避、熱変位補正など知能機能を搭載 | ISOコード中心。機能拡張は限定的 |

| プログラムI/O | USB、Ethernet、DNC、ネットワーク管理(履歴・権限) | 紙テープ/RS-232C等(現行では非主流) |

| 運用 | オフセット、送り/回転数オーバーライド、機上計測での微調整が柔軟 | 現場調整は限定的で、更新・改造コストが高止まりしがち |

用語上「NC旋盤」と表記されていても、最新機はCNCの機能群を包含するのが一般的です。

大きさから2種類あるCNC旋盤。卓上・小型CNC旋盤の特徴

一般的なCNC旋盤はサイズが大きく、長さ3メートル×幅2メートルの床面積が必要になることもあります。一方、卓上・小型CNC旋盤は小型化されていて、長さ1メートル×幅0.5メートル程度、もしくはそれより小さくなるケースもあります。

機械の大きさが異なることから、以下のような違いがあります。

| 一般的なCNC旋盤 | 卓上・小型CNC旋盤 | |

|---|---|---|

| 得意領域 | 中〜大径シャフト/フランジ、工程集約、長時間の安定無人運転 | 小径精密部品、教育/試作、小ロット多品種 |

| 設置・インフラ | 三相電源/エア/防振・切粉/クーラント処理など本格設備が前提 | 比較的軽インフラで導入しやすいが能力は限定 |

| 機械剛性・熱安定性 | 高剛性で長時間の寸法安定性に優れる | 小型ゆえの剛性制約があり、負荷上限は低め |

| 自動化・周辺機器 | バーフィーダ/ロボット/ガントリ等の自動化と相性が良い | 簡易自動化は可能だが拡張余地は限られる |

| 価格帯の傾向 | 本体〜周辺まで含め中〜高価格帯(仕様依存) | 初期費用は抑えやすいが高精度対応は上位仕様が必要 |

※スマートフォンは横にスクロールできます。

CNC旋盤とマシニングセンタの違い(用途で選ぶ)

両者は自動工具交換や自動化対応など共通点がある一方、「主に何を回転させるか」と「得意形状」が選定の軸です。現場感覚では“回転対称=旋盤、角物=MC”が入り口ですが、複合機の発達で境界は年々なめらかになっています。

| CNC旋盤(ターニングセンタ) | マシニングセンタ(MC) | |

|---|---|---|

| 切削原理 | ワークを回転させ、工具を当てて削る | 工具を回転させ、固定したワークを削る |

| 得意形状 | 回転対称(軸/ブッシュ/フランジ/ねじ/同軸穴・溝) | 角物/箱物/自由曲面/ポケット/タップ/複雑3D |

| 工具運用 | タレット/ライブツール、主軸C軸、Y軸で軽ミーリングも可 | ATCで多数工具、5軸/複合で高自由度加工 |

| 代表用途 | シャフト、スリーブ、プーリ、ベアリング関連 等 | 筐体、金型、ブラケット、エンジンヘッド 等 |

※スマートフォンは横にスクロールできます。

導入するメリットと注意点

CNC旋盤を導入することで、円柱型の部品を精度高く量産で切るメリットがありますが、導入する上での注意点もあります。これらを比較して、貴社でどのようなCNC旋盤を導入すべきか検討しましょう。

CNC旋盤を導入する主なメリット

プログラム制御と補正・自動化機能の進化で、手作業では難しかった安定生産が“現実解”になりました。大切なのは切削中の速さだけでなく、段取り・計測・搬送まで含めたトータルの生産性です。

現場でよくあるつまずきは「初品が出るまでの時間」。シミュレーションや干渉回避、オフセットの作法を整えると、ここがグッと短くなります。

CNC旋盤を導入する際の3つの注意点

“いきなり最上位機”よりも、既存リソースで回る運用を固めてから拡張する方が結果的に速いことが多いです。

初期投資が高いこと

CNC旋盤の導入には、数千万円程度、CNC旋盤の種類によっては億単位の導入コストがかかることがあります。中型の産業用CNC旋盤の初期費用のレンジを見てみると、以下のようになります。

一方で、NC旋盤を導入する場合は総額がおよそ半分に、小型CNC旋盤になると1/4以下になるケースもあるので、資金状況との相談は必須です。

- CNC旋盤本体: 750万円~3,750万円

- 関連ツール・装備: 75万円~300万円

- ソフトウェア: 30万円~225万円

- インストール費用: 75万円~300万円

- トレーニング費用: 15万円~75万円

※あくまでも参考価格です

プログラミング知識が必要であること

CNC旋盤はNC旋盤と比べて1.7倍程度の生産性の高さで高精度な部品加工ができますが、これを実現するにはG-codeというプログラミング知識が必要です。

このプログラムを使えば機械の動きや工具の選択、速度などを制御し、部品の仕様に応じてカスタマイズが可能です。プログラミングという新たな知識が必要であるものの、G-codeは非常に直感的な操作が可能なので覚えやすいと言われています。

以下がG-codeの概要です。

- G-codeはCNCマシンの標準言語で、命令セットがシンプルで覚えやすい

(例:G01は直線移動、G02は時計回りの円弧移動、G03は反時計回りの円弧移動) - G-codeの習得には、合計で数十から150時間以上の学習が必要

苦手な素材・加工形状がある

CNC旋盤は多岐にわたる材料や形状の部品を加工できますが、以下で紹介している超硬質の材料や超大型の部品はCNC旋盤の加工には不向きです。

一方で、CNC旋盤が得意とする鉄、アルミニウムや真鍮(黄銅)などの金属、ポリカーボネートなどのプラスチックなどの材料や部品に関しては、高速で精密かつ正確な加工が可能です。

用途や要件に応じて、適切な旋盤の選択が必要です。

- 超硬質の材料の例

- 超大型の部品の例

- タングステンカーバイド (WC)

- シリコンカーバイド (SiC)

- ボロンカーバイド (B4C)

- ダイヤモンド

- 窒化ケイ素 (Si3N4)

- 船のプロペラ

- 風力発電機のブレード

- 大型の油圧プレス機のフレーム

- 鉄道の車両フレームやボディ

- 大型の橋の部材や建設機械のアーム

8種類のCNC旋盤

CNC旋盤といってもその形状や機能は多種多様です。大きく分けると以下の8種類があり、特定の加工ニーズや要求される精度に応じて開発・使用されています。

ベッド型旋盤

ベッド型旋盤は、CNC旋盤の中でも手動操作の旋盤と同じ形態を持つもので、ベッド部が水平に展開されています。

このデザインは、昔ながらの旋盤の形を継承しており、操作性やアクセス性に優れています。

- 相場は1,000万円から3,000万円程度で、初期投資が他の種類より半分前後、もしくはそれより安い価格で購入できる

- メンテナンス部品は他の種類より1/3程度

- ボタンの数は10個程度と少なく、加工範囲が狭いため操作が容易

- ベッド型旋盤が得意な加工・素材

- ベッド型旋盤が苦手な加工・素材

- 得意な素材:鉄、アルミニウム、ポリエチレンなどのプラスチック

- 得意な加工形状:シリンダー錠やドリルロッド、ボルト、ナットなどのシンプルな形状

- 加工例:工業用のパイプの端面加工や外径の仕上げ、一般的なボルトやナットの加工、小さなカスタム工具の製作など

- 苦手な素材:タングステンカーバイドなど超硬質な素材やソフトゴムなどの柔らかい素材

- 苦手な加工形状:複雑な3D形状

- 不向きな加工の例:航空機エンジンや発電機のタービンブレードなど

一見、多軸加工機や櫛刃型旋盤など高性能な旋盤加工機が高機能に見えますが、実は高機能であればその分だけ加工用途が狭まるデメリットがあります。

ベッド型旋盤は大量生産や基本的な旋盤加工に機能が絞られているからこそ汎用性が高く、多くの工場や工房で愛用されています。

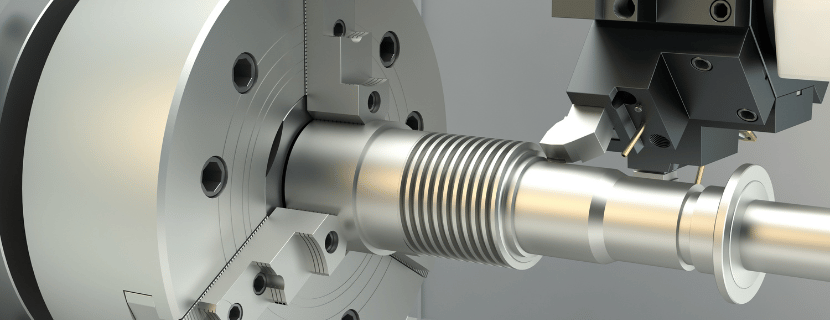

スラントベッド型旋盤(斜床)

ベッドを斜めに配置した構造で、切粉の排出性と剛性・アクセス性のバランスに優れます。現行のターニングセンタの主流形態で、工程集約やロボット連携にも相性良好。

- 切粉が自然落下しやすく、長時間運転での安定性が高い

- タレット/ライブツール/Y軸との組合せで“一台完結”が目指せる

- 量産から多品種少量まで守備範囲が広い

タレット型旋盤

タレット型旋盤は、複数の加工を一度に行うことに特化した旋盤の一種で、複数のツールを装備できる回転タレットを持っていることが特徴です。

ベッド型旋盤では一度のプログラムで一つの加工しかできませんが、タレット型旋盤であれば一度のプログラムで何種類もの加工を自動で行えます。

ツールの交換を頻繁に行うことなく、連続して異なる操作が迅速に実行できます。

- タレット型旋盤が得意な加工・素材

- タレット型旋盤が苦手な加工・素材

- 得意な素材:ステンレス鋼、アルミニウム、アクリルやその他の一部のプラスチックなど

- 得意な加工形状:円筒形状や複数の特徴を持つ形状、エンジンのシャフトや建築用のボルトなど

- 加工例:自動車のエンジン部品やサスペンション部品、電気部品の大量生産など

- 苦手な素材:タングステンカーバイド等の超硬質な素材やソフトゴム等の柔らかい素材

- 苦手な加工:複雑な3D形状

- 不向きな加工の例:タービンブレードや人工関節など

櫛刃型旋盤

櫛刃型旋盤は、櫛のような形状を持つ一列に配置された複数の切削ツールを特徴とするCNC旋盤の一種です。

この独特の配置により、加工する部品や素材を固定したまま、複数の操作を連続的に行うことが可能です。

工具の交換は手動で数分かかるところ、櫛刃型旋盤はその時間が不要です。

そのためツールの交換の時間を節約し、生産効率を大幅に向上させることが可能です。

また他の旋盤よりも10倍近くのスピードで回転するため、高速加工を実現しています。

- 櫛刃型旋盤が得意な素材・加工

- 櫛刃型旋盤が苦手な素材・加工

- 得意な素材:アルミニウムや真鍮などの金属やポリエチレンなどのプラスチック

- 得意な加工形状:時計の部品や電子部品、医療機器の部品など高精度な加工が必要なもの

- 加工例:高精度な端子やコネクタ、微細なギアやネジの製造など

- 苦手な素材:インコネルなどの合金や航空機の主翼や胴体部分などの大型素材

- 苦手な加工形状:複雑な3D形状

- 不向きな加工の例:風力発電機の羽根などの大型素材、人工関節など

複合旋盤

複合旋盤は、旋盤加工とフライス加工の両方の機能を持つ革新的なCNC旋盤です。

この統合された機能性により、ひとつのセットアップで、複数の加工操作を一度に行うことが可能です。

加工する角度を自由自在に調整できるため、部品の取り扱いや機械へのセットアップの回数が大幅に減少し、生産効率が大幅に向上します。

- 複合旋盤が得意な素材・加工

- 複合旋盤が苦手な素材・加工

- 得意な素材:ステンレス鋼など耐食性や強度が高いもの、ポリカーボネートなど耐衝撃性や透明性が高いプラスチック

- 得意な加工形状:人工骨や関節などの複雑な3D形状のものやカーボンファイバーと金属を組み合わせた自動車の部品など

- 加工例:航空機エンジンのタービンブレードやギアやギアボックスの部品やベアリングなどの機械部品など

- 苦手な素材:超硬合金などの非常に硬質な材料や大型の鋼板や大径のバーなどの大型素材

- 苦手な加工:大型素材の加工

- 不向きな加工の例:大型の船舶や建築構造部材など

縦型旋盤

縦型旋盤は、大型の部品の加工に特化しており、数百キログラムから数トンの重量の部品でも安定を保ちながら効率的に加工できます。

この旋盤の最大の特徴は、加工する対象の素材が垂直軸上での回転を行うことです。

部品の自重が直接台座に掛かるため、加工中の振動や部品の変形が大幅に減少し、加工精度が大幅に上がります。

- 縦型旋盤が得意な素材・加工

- 縦型旋盤が苦手な素材・加工

- 得意な素材:鋳鉄、鋼、タングステンのような硬質の材料

- 得意な加工形状:タービンのブレードディスクなどの大きな円盤形状、重機の大きな歯車など厚みのある部品

- 加工例:タービンディスク、ブレードなどの航空宇宙部品や車輪、ブレーキディスクなどの鉄道部品

- 苦手な素材:フォーム (スチロールフォーム)やポリエチレンフォームなど非常に軽い材料、ラバーなどの柔らかい材料

- 苦手な加工:細長い部品の加工

- 不向きな加工の例:医療機器の針やカテーテル、電子部品のリード線などの細長い部品

多軸旋盤

多軸旋盤は、高度な技術の進化を反映したCNC旋盤の一種で、複数の加工軸を有しています。

そのため、部品を再セットアップすることなく一度のプログラムで10種類以上の加工が可能です。

例えばCNC旋盤であれば一度のプログラムで5種類程度の加工しかできないため、効率的に6種類以上の加工を実施したいときに多軸旋盤は活躍します。

- 多軸旋盤が得意な素材・加工

- 多軸旋盤が苦手な素材・加工

- 得意な素材:アルミニウム、ステンレス鋼、ポリエチレンなどのプラスチック素材

- 得意な加工形状:タービンブレードや航空機のエンジン内部の複雑な部品やバルブやピストンなど、異なる加工手法を組み合わせて製造される部品

- 加工例:航空機のエンジン部品やフレーム、医療機器のインプラントや外科用器具など

- 苦手な素材:ダイヤモンドなどの超硬質素材や、ゴムやシリコンなど非常に柔らかい素材

- 苦手な加工:細長い部品の加工

- 不向きな加工の例:医療機器の針やカテーテル、電子部品のリード線などの細長い部品

多主軸旋盤

多主軸旋盤は、大量生産に最適化された高機能なCNC旋盤の一種です。その名の通り、この旋盤は複数の主軸を持ち、一度のセットアップ加工を同時に多数の部品を加工することが可能です。

一度にひとつの部品しか加工できないベッド型旋盤とは違い、例えば6軸の多主軸旋盤であれば6つの加工を同時に処理可能です。そのため大量の部品を短時間で製造することができ、生産効率の大幅な向上が期待できます。

- 多主軸旋盤が得意な素材・加工

- 多主軸旋盤が苦手な素材・加工

- 得意な素材:真鍮、アルミニウムなどの金属やナイロンなどのプラスチック素材

- 得意な加工形状:ボルト、ナット、ピンなどシンプルな形状のものやエンジンのボルトやネジなど繰り返し生産される部品

- 加工例:自動車部品の大量生産、建設機械のボルトやナットの製造など

- 苦手な素材:タングステンやセラミックスなどの超硬質素材やゴムやゲルなど非常に柔らかい素材

- 苦手な加工:複雑な3D素材

- 不向きな加工の例:タービンブレードや生体医療インプラントなど

スイス型(CNC自動旋盤)

ガイドブッシュで細長い材料を支持しながら加工する方式。小径・長尺・高精度の量産に強く、医療・電子・時計などで定番です。切りくず制御(例:低周波振動切削)との相性も良好。

- 得意:φ1〜φ32mm程度の小物/高精度部品の長時間無人量産

- 注意:材料・ガイドブッシュの選定と切りくず管理が歩留まりを左右

9つの比較ポイント | CNC旋盤の選び方

CNC旋盤を選ぶ際には、多くの要因を考慮する必要があります。加工の精度や速度はもちろん、機械の耐久性や拡張性、さらには使用時の安全性やコスト面など、多岐にわたるポイントが選択の鍵となります。

特に注視すべき点は以下の9つです。

- 主軸数

- 移動方式

- 旋盤の構造

- 刃物台

- 高速加工能力

- 堅牢性・耐久性

- 自動ツールチェンジ機能の有無

- 安全機能の充実

- メンテナンスの容易性

※クリックすると各比較ポイントに飛べます

主軸数

CNC旋盤の選択時の重要なポイントとして、主軸の数があります。以下で紹介している主軸の数によって、加工の効率や適用される用途が大きく異なります。

| 特徴 | メリット | デメリット | C対応機械の例 | |

|---|---|---|---|---|

| シングル主軸 |

|

|

|

|

| ダブル主軸 |

|

|

|

|

| 多主軸 |

|

|

|

|

| 多軸 |

|

|

|

|

※スマートフォンは横にスクロールできます。

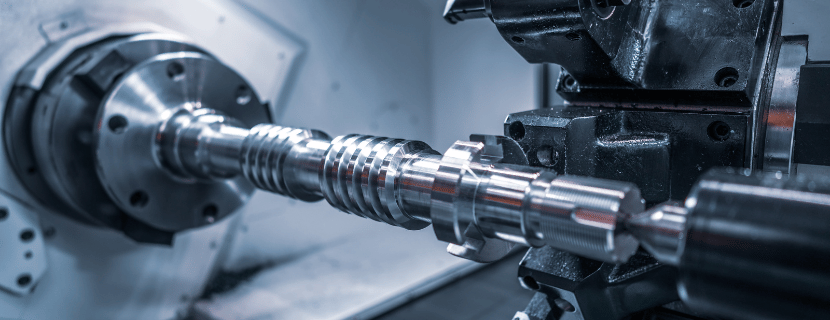

軸構成と移動方式(旋盤の基礎)

旋盤の基本はX(径方向)とZ(軸方向)。用途に応じて主軸側のC軸、オフセンタ加工のY軸、ミーリング主軸のB軸などを加えていきます。名称に惑わされず、必要な軸機能を洗い出すのがコツです。

| 構成 | 概要 | 得意 | 対応機の例 |

|---|---|---|---|

| X-Z(基本) | X(径)とZ(長手)の2軸で旋削 | 回転対称の基本加工 | ベッド型/スラントベッド型 |

| X-Z+C軸 | 主軸割出/同期でフライス・穴明け等の位置決め | キー溝/等配穴/軽ミーリング | タレット型/複合旋盤 |

| X-Z-Y | Y軸追加でオフセンタ/側面加工に対応 | 偏芯穴/ポケット/ねじミル | 複合旋盤/多軸旋盤 |

| +B軸 | ミーリング主軸の旋回で多面・多角度加工 | 工程集約、5軸的加工 | 高機能複合旋盤 |

| 多主軸 | 複数主軸で同時に別工程を処理 | 高速量産 | 多主軸旋盤 |

※スマートフォンは横にスクロールできます。

旋盤の構造

CNC旋盤の性能や用途は、その構造によって大きく変わります。旋盤の構造は、部品の形状、大きさ、加工の複雑さなど、多岐にわたる要因に基づいて選ばれます。

| 特徴 | メリット | デメリット | 対応機械の例 | |

|---|---|---|---|---|

| ベッド型ベッド構造 |

|

|

|

|

| 縦型構造 |

|

|

|

|

| 櫛刃型構造 |

|

|

|

|

| タレット型構造 |

|

|

|

|

※スマートフォンは横にスクロールできます。

刃物台とツールインターフェース

CNC旋盤の刃物台は、工具保持と切替の“要”。段取り短縮や工程集約の肝でもあります。用途に合わせて適切なインターフェースを選びましょう。

| 種別 | 特徴 | 想定用途/例 |

|---|---|---|

| タレット(BMT/VDI等) | 回転工具・主軸C軸・Y軸対応で工程集約。工具点数を多く搭載 | シャフト/フランジの“一台完結”、生産性重視 |

| 櫛刃(ガング) | 工具を直線配列し切替が高速。コンパクトで剛性を確保しやすい | 小径精密・短サイクル量産(電子/医療小物など) |

| クイックチェンジ(例:CAPTO等) | 工具着脱の迅速化と繰返し精度(ISO 26623系)。段取り再現性が高い | 段取り短縮/多品種対応、ミーリング主軸側で効果大 |

※スマートフォンは横にスクロールできます。

高速加工能力の考え方

“回転数だけ上げれば速くなる”わけではありません。工具・材質・把握・バランス・剛性・安全基準の制約下で最適化し、ボトルネック(段取り/搬送/計測)まで含めて改善してこそ効果が出ます。

- 切削条件は工具メーカー推奨値と現場実測を突き合わせて最適化

- 切りくず制御(例:低周波振動切削)やクーラント最適化で無人安定度を向上

- 主軸の高速化は摩耗・発熱管理とセットで検討(寿命/電力/安全)

堅牢性・耐久性

高剛性の機械は寸法安定と長期精度維持に有利ですが、初期費用・設置要件は重くなります。日次点検(切粉/潤滑/冷却/空圧/安全)を前提に、予防保全で稼働率を守るのが王道です。

| 特徴 | メリット | デメリット | 対応機械/用途の例 | |

|---|---|---|---|---|

| 高剛性・高耐久のCNC旋盤 |

|

|

|

|

| 軽量・簡易志向のCNC旋盤 |

|

|

|

|

※スマートフォンは横にスクロールできます。

最終的には、使用する環境や予算、期待される生産量や品質などの要因を総合的に考慮し、堅牢性と耐久性に適したCNC旋盤を選択することが求められます。

自動ツールチェンジ機能の有無

CNC旋盤の自動ツールチェンジ機能は、加工の生産効率や柔軟性(加工できる素材の種類や重さ・大きさの幅)に大きな影響を与える要素です。

| 特徴 | メリット | デメリット | 想定用途/例 | |

|---|---|---|---|---|

| 自動ツールチェンジ機能付き |

|

|

|

|

| 自動ツールチェンジ機能なし |

|

|

|

|

※スマートフォンは横にスクロールできます。

安全機能の充実

どんなCNC旋盤にも最低限の安全機能がついていますが、その充実度は機械のグレードによります。

最低限の安全機能だと緊急停止ボタンなど基本的な機能しかありませんが、安全機能が充実すると破損ツール検出機能やドアインターロックなどの機能が付きます。

予算に余裕がある場合は、安全機能が充実したCNC旋盤を選択して作業効率と安全性を確保することがおすすめです。

| 特徴 | メリット | デメリット | 対応機械の例 | |

|---|---|---|---|---|

| 安全機能が充実したCNC旋盤 |

|

|

|

|

| 安全機能が少ないCNC旋盤 |

|

|

|

|

※スマートフォンは横にスクロールできます。

メンテナンスの容易性

CNC旋盤のメンテナンスの容易性は、長期的な生産効率や総所有コストに大きな影響を与えます。

| 特徴 | メリット | デメリット | 対応機械の例 | |

|---|---|---|---|---|

| メンテナンスが容易なCNC旋盤 |

|

|

|

|

| メンテナンスが複雑なCNC旋盤 |

|

|

|

|

※スマートフォンは横にスクロールできます。

以上がCNC旋盤を比較する上で必ず比較すべきポイントです。この9つの点を踏まえて、CNC旋盤を製造するおすすめのメーカーをご紹介します。

自社の用途に最適なCNC旋盤を製造するメーカーをお探しの方は、ぜひこのままご覧ください。

【2026年最新情報】CNC旋盤の最新技術トレンドと補助金情報

CNC旋盤を取り巻く技術は日々進化しています。直近の現場で成果につながりやすいキーワードは「AI・IoT活用」「ロボット連携」「サステナビリティ」の3つ。設備投資は補助金も併用すると賢く進められます。

技術トレンド1:AI・IoTによるスマートファクトリー化

- 加工条件の最適化:材質や工具状態に応じて主軸回転/送りを自動最適化。工具寿命とタクトの両立を後押し

- 予知保全:稼働・センサー情報を監視し、異常の早期検知で計画外停止を低減

- デジタルツイン:仮想上で干渉/品質を事前検証し、段取り短縮と初品安定に寄与

技術トレンド2:ロボット連携による自動化・省人化

協働/産業用ロボットとCNC旋盤の連携で、着脱・搬送・検査まで自動化。24時間無人運転のハードルが下がり、人手不足対策としても有効です。

技術トレンド3:環境性能(サステナビリティ)

省エネ主軸やポンプ、MQL/ドライ加工、消費電力の見える化など、設備単体の電力管理からライン全体のCO2削減まで広がっています。

設備投資に活用できる補助金制度

「ものづくり補助金」「事業再構築補助金」など、製造設備の導入・自動化に使える制度があります。公募要件は毎年更新されるため、中小企業庁などの公式情報で最新を確認しましょう。タイミングを合わせると、投資負担を大きく圧縮できます。

【ワンポイントアドバイス】自社に最適なCNC旋盤を選ぶヒント

機種比較の前に、まず“現場の要件”をクリアにしましょう。ここが決まれば、選ぶとよい製品をある程度絞ることができます。

ヒント1:ワークの「5W1H」を明確に

- What:材質/最大・最小サイズ/形状の複雑さ

- Why:試作か量産か

- How many:ロット/年産の目安

- How accurate:要求公差(μmかmmか)

ヒント2:将来の拡張性もチェック

将来的にロボット連携やY軸/サブ主軸追加を見込むなら、対応インターフェースやオプション拡張性を要件化。可能性を閉ざさない型番選びをしましょう。

ヒント3:中古・リースも選択肢に

新品が難しければ、中古やリースで初期費用を軽く。保証/アフター/制御世代の違いは事前に確認しましょう。信頼できる商社の整備済み個体が安心です。

CNC旋盤を製造するメーカー

CNC旋盤は、精密な加工を行うための不可欠な機械として、多くの製造業者に利用されています。その背景には、高い技術と品質を持つメーカーたちの存在があります。今回は、世界中で信頼と実績を持つCNC旋盤メーカーを紹介します。

多くのメーカーは一通りの種類のCNC旋盤を製造していますが、それぞれ得意な機械や付加価値が異なります。貴社にとって優先順位の高い項目に強みがあるメーカーへ連絡してみましょう。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- オークマ / Okuma

- ヤマザキマザック / Yamazaki Mazak

- ディーエムジー森精機 / DMG MORI

- シチズンマシナリー / Citizen Machinery

- ツガミ / TSUGAMI

※クリックで各メーカーの詳細に飛びます。

オークマ / Okuma

| 会社名 | オークマ / Okuma |

| 設立年 | 1918年 |

| 本社 | 愛知県丹羽郡大口町下小口5-25-1 |

| 概要 | 総合工作機械メーカー |

オークマは、自社開発NC「OSP」や熱変位抑制の「サーモフレンドリーコンセプト」、衝突回避の「アンチクラッシュシステム」など、機電一体の技術に強みを持つ総合工作機械メーカーです。

代表機種のLB3000 EX IIIは、多様な加工に対応するCNC旋盤として展開されています。熱安定性を重視した設計と知能化技術により、長時間の連続加工でも寸法の安定性を維持できる点が評価されています。

導入事例としてシンセメック、𠮷田鐵工所、タマテック、キンレイなどがあり、自動化や工程集約の分野で成果を上げています。

ヤマザキマザック / Yamazaki Mazak

| 会社名 | ヤマザキマザック / Yamazaki Mazak |

| 設立年 | 1919年 |

| 本社 | 愛知県丹羽郡大口町竹田1-131 |

| 概要 | 工作機械大手 |

ヤマザキマザックは、対話式CNC「MAZATROL SmoothAi」を核に、プログラミングのしやすさと自動化との高い親和性を備えています。

主力製品のQUICK TURN シリーズは、幅広い部品加工に対応可能なCNC旋盤です。SmoothAiによる段取り・加工最適化と自動化提案力が魅力です。

導入事例としてタチ製作所では、多品種少量生産の自動化・無人化の取り組みで成果を挙げています。

ディーエムジー森精機 / DMG MORI

| 会社名 | ディーエムジー森精機 / DMG MORI |

| 設立年 | 1948年 |

| 本社 | 東京都江東区潮見2-3-23 |

| 概要 | 工作機械・金属AM機メーカー |

ディーエムジー森精機は、高剛性ベッドと熱安定構造、直感的な操作が可能な操作盤「CELOS(MAPPS V)」を特長とし、自動化対応の幅広さに強みを持っています。

代表機種にはNLX 2500 | 700 2nd GenerationやNLX 2000があり、ターニングセンタの分野で幅広く利用されています。CELOSとMAPPS Vによる直感的な操作と豊富な自動化オプションを併せ持つ総合力が評価されているポイントです。

導入事例ではKUSUDAのNLX 2500活用や、NLX 2000とNHX 4000、ロボットを組み合わせたターンキー導入が知られています。

シチズンマシナリー / Citizen Machinery

| 会社名 | シチズンマシナリー / Citizen Machinery |

| 設立年 | 1930年 |

| 本社 | 長野県北佐久郡御代田町御代田4107-6 |

| 概要 | CNC自動旋盤の専業メーカー |

シチズンマシナリーは、低周波振動切削(LFV)技術を強みに、小径精密加工や難削材加工の安定性を高めています。

代表製品のCincom L32やMiyano BNA/BNJ シリーズは、自動旋盤やタレット旋盤の分野で高い評価を得ています。LFV技術により切りくず噛み込みを抑え、無人運転の安定性を確保できる点が特徴です。

導入事例ではメトロールによる工程効率化や、機内計測と組み合わせた品質安定の取り組みが挙げられます。

ツガミ / TSUGAMI

| 会社名 | ツガミ / TSUGAMI |

| 設立年 | 1937年 |

| 本社 | 東京都中央区日本橋富沢町12番20号 |

| 概要 | 小型・高精密工作機械メーカー |

ツガミは、高剛性構造やビルトインモータ主軸、熱変位補正機能を持ち、小型ながら高精度かつ安定した加工を実現するメーカーです。

代表製品のM08SY-ⅡはY軸複合機能を備えたCNC旋盤で、多様な工程を一台で完結できます。Y軸・サブ主軸・ミーリング対応による工程集約性と高い生産性が特徴です。

導入事例として寺西工業や野原熱錬工作所などで活用され、工程集約と生産効率の向上に寄与しています。