ダイシング装置とは?選び方やメリット・デメリット、種類やおすすめメーカーを紹介

ウェーハ上の集積回路を精密に切断し、チップ化するダイシング装置は、高精度な切断技術を提供し、製品の歩留まりや生産性を向上させます。

この記事では、ダイシング装置の基本情報からその仕組み・構造や種類、選び方に至るまで、さまざまな観点から解説します。

さらに、ダイシング装置のおすすめメーカーとその特徴も解説するので、ダイシング装置の導入を考えている方はぜひ続きをご覧ください。

目次

ダイシング装置の基本情報を解説

まずはダイシング装置の基本情報を確認しましょう。

そもそもダイシング装置とは?

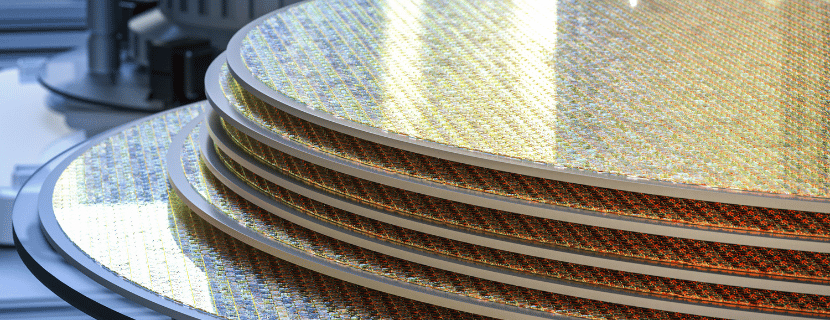

ダイシング装置とは、半導体ウェーハ上に形成された集積回路を精密に切断し、チップ化するための装置です。

主にダイヤモンド製の回転刃(ダイシングブレード)を用いて、ウェーハ上の非常に狭い「スクライブライン」を精密に切断します。

ウェーハを効率的に利用するためには高い切断精度が求められ、その精度の高さが生産性や利益に影響を与えます。

特に、切断精度が高いほど、ウェーハの利用率が向上し、無駄を削減可能です。

ダイシング装置の仕組みや構造を確認

ダイシング装置は、ウェーハを切断するための高度な仕組みを備えています。

まず、ウェーハはカセットから取り出され、プリアライメントステージで正確に位置決めし、次に、ダイシングブレードが高速回転し、ウェーハを精密に切断します。

この切断プロセス中、NCS(Non-Contact Setup)機能によって、ブレードの消耗具合が高速かつ精密に測定され、切断精度が保たれます。

その後は、切断後のウェーハはアッパーアームによりスピンナテーブルへ移送され、洗浄と乾燥の工程です。

洗浄時には、パーティクルの付着を防ぐため、カット部二流体ノズルやスピンナ二流体ノズルを使用するオプションも提供されています。最終的に、ウェーハは回収され、カセットに格納されます。

ダイシング装置を2種類に分けてそれぞれの強みを紹介

ダイシング装置は「ブレードダイシング」と「レーザダイシング」の2種類に分けられます。本章では、上記の2種類それぞれについて、特徴や強みを紹介します。

ブレードダイシング

ブレードダイシングは、回転するダイヤモンドブレードを使用して半導体ウェーハを個々のチップに分割する一般的な加工方法です。

ブレードダイシングの主な特徴は、その高精度な切断能力と高速処理が挙げられます。ダイヤモンドブレードを微細に制御することにより、数ミクロン単位の精度で切断が可能です。

また、高速回転により、大量生産向けの効率的な切断を実現します。この方法は、シリコンをはじめとするさまざまな材料に対応しており、特に半導体製造業界で広く使用されています。

ブレードダイシングにはいくつかの異なる加工方法があり、用途に応じて選択されます。フルカットではウェーハ全体を切断し、ハーフカットでは対象物の中ほどまで切り込むことで、後の加工工程を簡易化可能です。

デュアルカットではスピンドル軸を2本使って高スループットを実現し、ステップカットやベベルカットでは、ウェーハの表面とシリコン単結晶をそれぞれ最適化して切断します。これらの方法は、特に半導体製造において重要です。

ただし、物理的な切断によってマイクロクラックやストレスが発生する可能性があり、後処理が必要となることもあります。

レーザダイシング

レーザダイシングは、微少なエリアに極短時間でレーザエネルギーを集中させて、固体を昇華・蒸発させる加工方法です。

この方法は、物理的な切断ではなく非接触のレーザ加工を利用するため、低熱ダメージで精密な加工が可能です。レーザダイシングには、グルービング、フルカット、スクライビングの3つの主要な加工方法があります。

グルービングは、ストリート表面の微細配線層をレーザで除去し、その後ブレードダイシングで切断を行う手法です。この方法は、低減されたチッピングや層間剥離、スループットの向上に寄与します。

フルカットでは、薄いウェーハをレーザ加工のみで個片化できるため、チッピングやクラックのない高品質な切断が可能です。スクライビングでは、ウェーハに細い溝を形成した後、外的応力でチップを分割します。

レーザダイシングの特徴的な利点は、低熱ダメージ加工と非接触加工による衝撃や負荷の軽減です。また、硬質なワークにも対応でき、幅10 µm以下の狭いストリートも加工できるため、高精度な加工が可能です。

この技術は、特に硬い材料や精密な切断を求められる半導体や電子部品の製造に適しています。

導入に置けるメリットデメリットを確認しておこう

本章では、ダイシング装置の導入におけるメリット・デメリットを紹介します。

ダイシング装置のメリット

ダイシング装置の主なメリットは、高精度な切断、高い生産性、そして多様な材料に対応可能であることです。

まず、高精度な切断が可能で、ウェーハを個々のチップに分割する際、ミクロン単位での精密な加工が実現されます。特に半導体チップの大量生産において、この精度の高さが品質の向上に貢献します。

次に、高い生産性です。ダイシング装置は高速で大量のウェーハを切断することができ、工場での大量生産プロセスに適しています。これにより、短期間で高い処理量を達成し、効率的な生産が可能になります。

さらに、ダイシング装置はシリコンだけでなく、ガラス、サファイア、化合物半導体(GaNやSiCなど)といったさまざまな材料にも対応できるため、特に高硬度の材料を使用するパワーデバイス製造などにおいて有効です。これにより、さまざまな産業のニーズに応えることができます。

ダイシング装置のデメリット

一方で、ダイシング装置にはいくつかのデメリットも存在します。

まず、物理的・熱的ダメージのリスクです。ブレードダイシングでは、物理的な接触によってマイクロクラックやストレスが発生する可能性があり、レーザーダイシングでは熱影響による材料の変形や損傷が起こることもあります。

このリスクを軽減するためには、ブレードダイシングの場合はブレードの適切な種類を選び、適切な切断速度と圧力を設定することが重要です。レーザーダイシングでは、熱影響を抑えるためにピコ秒レーザーやフェムト秒レーザーを採用することが効果的です。

次に、ダストやデブリの発生が問題となる場合があります。切断中に微細な粉塵や破片が発生するため、装置やウェーハの清潔さを保つための洗浄プロセスが必要です。

デブリがウェーハ上に残ると、チップの性能に悪影響を与えることがあるため、冷却水を使用してダストを抑制し、洗浄システムを強化することが対策として有効です。

最後に、ダイシング装置の導入には高い初期コストがかかるというデメリットもあります。特にレーザーダイシング装置は導入コストが高く、専門的な設定や運用が求められるため、メンテナンス費用も高くなりがちです。

このデメリットを軽減するためには、使用頻度や必要精度に応じて最適な装置を選定することが大切でしょう。

また、中古装置の導入やリースを検討することでコストを削減し、長寿命のブレードや低消耗のレーザーを使用することでランニングコストを抑えることが可能です。

導入後に後悔しないためのダイシング装置の選び方を解説

本章では、ダイシング装置の選び方のポイントを解説します。本章を読んで、導入後に後悔しないようにしましょう。

ブレード種類(ダイヤモンドブレードの厚さ・粒度)

ダイシング装置を選ぶ際に重要な要素の一つが、使用するダイヤモンドブレードの種類、特にその厚さや粒度です。

これらの選定は、ウェーハの材料や切断するライン幅、精度要求に影響します。例えば、高硬度材料(シリコン、GaN、SiCなど)を扱う場合は、耐久性の高い厚めのブレードが推奨されます。

一方、精密な切断を求める場合には、薄くて粒度が細かいブレードを使用することで、切断幅が狭くなり、精度を高めることができます。

さらに、チップサイズや密度(ウェーハ上のチップ配置)が細かい場合は、細かい粒度のブレードを選ぶことで、微細な加工を実現可能です。

適切なブレードの選定により、切断精度が向上し、チップ収率が最大化されるとともに、ブレードの耐久性が向上し、ランニングコストを削減できるでしょう。

冷却システムの仕様

ダイシング装置の冷却システムは、ウェーハやブレードの寿命を延ばし、切断品質を保つために大事です。

冷却の仕様は、切断速度やウェーハの熱特性、使用するブレードやレーザーの種類によって影響されます。

例えば、高速切断を行う場合や熱に敏感な材料(ガラスや薄いウェーハ)を扱う場合は、優れた冷却システムが必要です。

冷却が不十分だと、ウェーハやブレードが損傷し、切断面にクラックや歪みが発生する可能性があるでしょう。

適切な冷却システムを選定することで、熱影響を抑えた高品質な切断が実現でき、ウェーハや装置の損傷を最小限に抑え、結果としてコスト削減にもつながります。

アライメントシステムの精度

アライメントシステムの精度は、ダイシング装置における切断精度や歩留まりに直接影響します。

ウェーハ上のダイシングラインの細かさやウェーハの加工偏差(歪みや位置ずれ)が精度に影響を与えます。特に、高精度な位置合わせが製品の信頼性に直結するため、微細加工デバイスや複雑なパターンを扱う場合には、この要素を重視すべきです。

アライメントシステムの精度が高いと、切断ラインのずれが最小限に抑えられ、不良品が減少し、歩留まりが向上します。

特に、CMOSセンサーやMEMSなどの微細なデバイスを扱う場合や、ウェーハの寸法誤差が大きい場合には、精度の高いアライメントシステムを選定することが、製品の性能と信頼性を向上させるために必要です。

切断速度

切断速度はダイシング装置の生産性を左右する要素です。切断速度は、ウェーハの硬度や厚み、使用するブレードやレーザーの種類、回転速度、冷却能力などによって決まります。

高速で切断を行うことで、処理量が増加し、生産性が向上しますが、過剰な速度では精度が低下し、クラックが発生するリスクもあります。

大量生産が求められる場合や短納期での製造が必要な場合には、切断速度が速い装置を選定することが重要です。ただし、生産量と品質のバランスを取るために、適切な速度設定を行うことが求められます。

高速切断を実現しながら、品質を維持するためには、装置の制御精度が高いことが必要です。

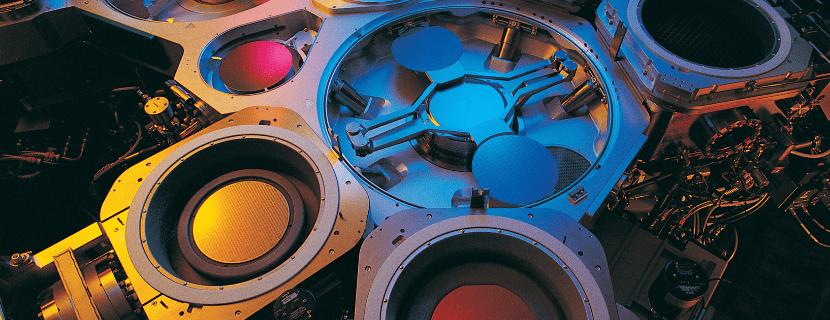

おすすめのダイシング装置メーカー2社を紹介!

本章では、当編集部おすすめのダイシング装置の代表的なメーカーを2社紹介します。気になった企業がある場合はぜひ問い合わせをしてみてください。

ディスコ

| 会社名 | 株式会社ディスコ |

| 主力製品 | DFD6560、DFD6561、DFD6363、DFD6750、DFD6760(ブレードダイシング) DFL7161、DFL7362(レーザーダイシング) |

| 強み | 薄ウェーハ加工や特殊材料への対応が得意。ファインメッシュ砥粒ブレードやショートカーフチェック機能など、独自技術で高品質な加工を実現し、生産性と歩留まりを向上。 |

| 納入事例 | 半導体製造、電子部品、パッケージ基板製造 |

株式会社ディスコは、精密加工装置の分野で高い評価を受けている企業で、特にダイシング装置においては、薄ウェーハ加工や特殊材料に対応するための高度な技術を誇ります。

ディスコのダイシング装置は、ファインメッシュ砥粒ブレードやショートカーフチェック機能を搭載し、他社にはない高精度で効率的な加工を実現しています。

そのため、製品の歩留まりと生産性の向上に寄与することができ、半導体製造や電子部品の分野で広く利用されています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

東京精密

| 会社名 | 株式会社東京精密 |

| 主力製品 | AD3000T-PLUS、AD3000T-HC PLUS、AD3000TW(ブレードダイシング) AL3000、ML3200(レーザーダイシング) |

| 強み | 対向型2軸スピンドルを対角線上に配置した省スペース設計でありながら、高メンテナンス性を実現。高精度なダイシング加工を提供。 |

| 納入事例 | 半導体製造、電子部品、パッケージ基板製造 |

株式会社東京精密は、半導体製造装置において高精度な技術を提供する企業で、特にダイシング装置では対向型2軸スピンドルを使用した省スペース設計が特徴です。

この設計は、高メンテナンス性を保ちながらコンパクトな装置を実現し、製造ラインの効率を向上させます。

東京精密のダイシング装置は、精度の高いダイシング加工を提供し、半導体製造をはじめとする電子部品やパッケージ基板製造において優れた性能を発揮します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ダイシング装置の製品はまだありません。