グラインディング装置

グラインディング装置は、半導体業界をはじめとする精密加工において不可欠な役割を果たす重要な機器です。ウェーハの薄型化や高精度な加工を実現するため、これらの装置は様々な技術が組み合わさり、精密な仕上げを提供します。

本記事では、グラインディング装置の基本情報から始まり、種類別のメリット・デメリット、さらには選び方のポイントや主要メーカーを紹介します。

どのメーカーが提供する装置が最適か、各社の強みや特長を比較しながら、次に進む準備を整えていきましょう。

目次

グラインディング装置の基本情報を解説

本章では、グラインディング装置の基本情報を解説します。まずは、概要を知ってグラインディング装置の大枠をつかみましょう。

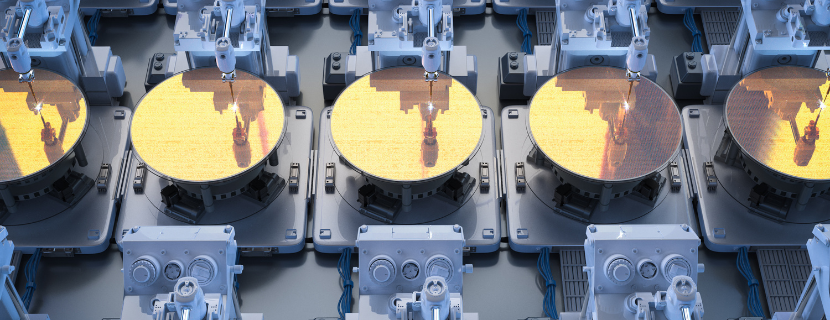

そもそもグラインディング装置とは?

グラインディング装置は、半導体ウェーハの研削加工を行い、薄型化や高精度な仕上げを実現するための装置です。

特に、携帯電話やデジタル機器に使われるSiP(System in Package)技術の普及に伴い、ウェーハを100µm以下に削る薄仕上げ技術が求められています。

主に、ウェーハの厚さや表面を高精度に調整し、次工程での歩留まりを向上させるために利用されます。これにより、より小型化・高性能化が進んだ製品を作り上げることが可能です。

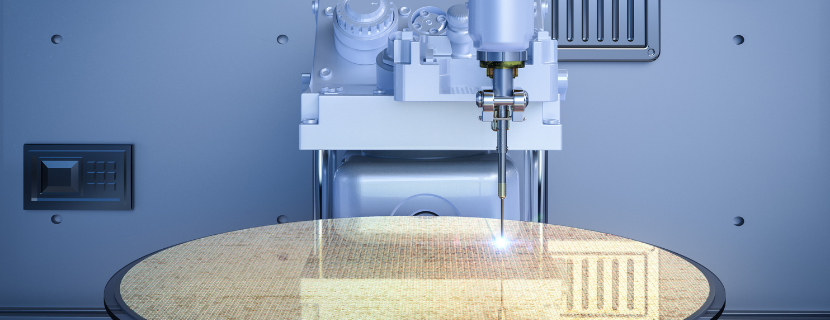

グラインディング装置の仕組みや構造を解説

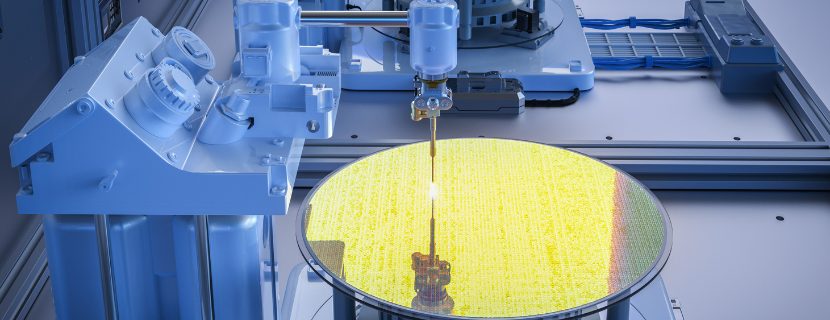

グラインディング装置は、いくつかの重要な部分で構成されています。まず、主軸(スピンドル)に取り付けられたダイヤモンド製の研削砥石が高速で回転し、ウェーハ表面を削ります。

加工中にはウェーハの厚みをリアルタイムで測定し、精密な薄型化を実現可能です。ウェーハはチャックテーブルに真空吸着で固定され、ターンテーブルで回転しながら均一な研削が行われます。

さらに、冷却システムによって発生する摩擦熱を純水で冷却し、ウェーハの熱変形を防ぎます。冷却とともに研削屑を洗い流し、加工面を清潔に保つ機能も装備。

装置の操作や制御はタッチパネルやGUIで行い、加工状況や機械ステータスをリアルタイムで確認できます。また、自動化された制御システムにより、ウェーハ形状や研削条件を調整し、安定した加工が可能です。

グラインディング装置を3種類に分けてそれぞれのメリット・デメリットを紹介

本章ではグラインディング装置を3種類に分けて各種類のメリット・デメリットを紹介します。

ウェーハ表面研削

ウェーハ表面研削は、半導体ウェーハの表面を研削して薄くするためのグラインディング装置です。

このタイプのグラインディング装置は、デバイスの小型化や軽量化に対応するために使用されます。特に、スマートフォンのチップの薄型化や車載半導体の厚さ調整に広く導入されています。

精密な表面研削により、次の工程への高い歩留まりを確保することができます。

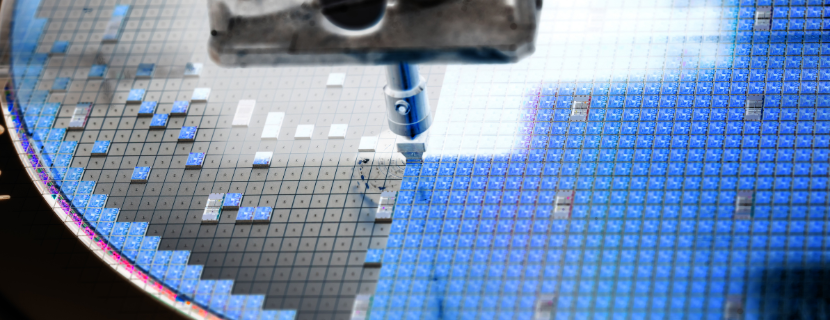

ウェーハバックグラインディング

ウェーハバックグラインディングは、半導体ウェーハの裏面を研削して薄くするためのグラインディング装置です。

この技術は、デバイスの小型化や軽量化を実現するために重要な役割を果たします。

主にスマートフォンのチップや車載半導体の薄型化のために使用されることが多く、ウェーハの両面を均等に薄くすることで、機器全体の性能向上を図ることができます。

エッジグラインディング

エッジグラインディングは、ウェーハの外周部分を加工し、角を丸めたり欠けや割れを防止するために使用されるグラインディング装置です。

この処理により、加工後のウェーハは衝撃やストレスに強くなり、輸送中や後工程での破損リスクを低減させることができます。

特に、微細なデバイス構造を持つロジック半導体やディスクリート半導体などに導入されており、製品の品質と信頼性を向上させるために重要です。

導入によって得られるメリットと対策したいデメリットを解説

本章では、グラインディング装置を導入することで得られるメリットと、導入前に確認して対策を考えておきたいデメリットを解説します。

導入するメリット

グラインディング装置のメリットのひとつは、高精度な加工が可能である点です。

この装置は均一な厚さを保ちながら、高い平坦度を実現します。そのため、半導体ウェーハの薄型加工や精密機械部品の製造において、その精度を活かすことができます。

また、硬い素材への対応力も強みです。金属、セラミックス、ガラスなどの硬質材料も加工可能で、様々な産業での利用が進んでいます。

さらに、仕上がりの滑らかさを向上させる点も特徴で、表面の摩擦や接触による損傷を低減することができます。このため、精密な部品の製造において重宝されています。

導入するデメリット

一方で、グラインディング装置にはいくつかのデメリットも存在します。まず、熱や振動の影響が挙げられます。

高速回転する砥石による摩擦熱が原因で、ワークが変形したり、品質に影響を与えることがあります。また、振動が加工精度や表面仕上げに悪影響を与えることもあります。

これに対しては、冷却システムを活用して摩擦熱を効率的に排出する方法や、高剛性設計の装置や防振対策を導入することで、軽減することが可能です。

さらに、グラインディング装置は加工速度が遅いというデメリットもあります。精密な加工を行うため、他の切削加工方法と比べて時間がかかることが多いです。

これを軽減する方法としては、コンピュータ数値制御(CNC)を採用して自動化・高速化を図ったり、粗研削と仕上げ研削を分けて、全体の工程時間を短縮することが効果的です。

グラインディング装置の選び方のポイントを解説

本章では、グラインディング装置を実際に選ぶにあたり考えるべき、選定のポイントを解説します。

ウェーハの厚さ/平坦度

グラインディング装置を選ぶ際に、ウェーハの厚さや平坦度は重要な要素となります。

この要素が変動する原因としては、砥石の摩耗や振動、冷却不足などが挙げられます。これらが影響すると、ウェーハの厚さや平坦度が不均一になり、不良ウェーハが増加し、最終的にはデバイス性能にも影響を与えることになります。

特に微細加工を行う半導体では、数ナノメートルの誤差が製品の動作に影響を与えるため、高精度な加工を重視する場合にはこの要素を優先して検討するべきです。

この選定を適切に行うことで、高精度なウェーハ加工を実現し、歩留まりの向上や不良品削減が見込めます。

単位時間あたりの加工ウェーハ枚数(生産性)

グラインディング装置を選ぶ際には、生産性もポイントです。

生産性は、砥石の仕様や装置の駆動力、冷却システムによって影響されます。生産性が低いと、生産効率が低下し、納期に間に合わないリスクが発生する可能性があります。

大量生産が必要な場合や急速な市場ニーズ増加時、または顧客から納期短縮を求められる状況では、この要素を優先的に検討するべきです。

生産性を高めることで、コスト削減や納期遵守による顧客満足度向上、さらに競争力の強化が期待できます。

砥石や冷却液の消耗、電力消費、メンテナンスコスト

長期的な運用を考えると、砥石や冷却液の消耗、電力消費、メンテナンスコストは大切な要素です。

これらが高騰すると、ランニングコストが増加し、利益率が低下する可能性があります。特に稼働時間が長い製造ラインや低利益率製品の製造においては、コスト削減が必須となるため、この要素を優先的に検討すべきです。

効率的なエネルギー使用や高耐久性の部品を選ぶことで、ランニングコストを削減し、長期的な利益向上が期待できます。

また、装置寿命の延長やメンテナンス頻度の低下も実現でき、生産性とコスト効率のバランスを最適化することができます。

【おすすめ3社を紹介】グラインディング装置の代表的なメーカーを比較!

本章では、グラインディング装置の代表的なメーカーを3社ピックアップして紹介します。気になる会社がある場合には問い合わせをしてみてください。

ディスコ

| 社名 | 株式会社ディスコ |

| 取り扱いグラインディング装置 | ウェーハ表面研削(DFG8560)、ウェーハバックグラインディング(DFG8761) |

| 強み | TAIKOプロセスを採用し、薄ウェーハの搬送リスクや反りを低減。高精度な薄仕上げ研削技術を提供。シリコン以外にもSiCやサファイアなどに対応。 |

| 納入事例 | 半導体製造、電子部品、光学部品製造 |

株式会社ディスコは、ウェーハの薄型化や高精度加工を実現するグラインディング装置を提供しています。

特にTAIKOプロセスを用いた独自の技術により、ウェーハの最外周を残しつつ、内周のみを研削することで薄化が可能です。

これにより、薄ウェーハの搬送リスクを低減し、高精度な加工を実現しています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

東京精密

| 社名 | 株式会社東京精密 |

| 取り扱いグラインディング装置 | エッジグラインディング(W-GM-5200) |

| 強み | シリコンやSiC、サファイアなど多様な素材に対応し、外周部分の面取りを行うエッジグラインディング技術に優れています。 |

| 納入事例 | 半導体製造、電子部品、光学部品製造 |

東京精密は、特にエッジグラインディング技術に強みを持ち、シリコンウェーハやサファイア、SiCなど多種の素材に対応しています。

そのため、化合物半導体や酸化物材料メーカーなどにも広く採用されており、ウェーハ外周部の面取りが精密に行われ、耐久性や品質が向上します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

エンギス(Engis)

| 社名 | エンギス株式会社(Engis Corporation) |

| 取り扱いグラインディング装置 | ウェーハ表面研削(HVG-300DSR) |

| 強み | 高精度な厚さ制御と平坦度を実現するデュアルスピンドル設計を採用。完全自動化された操作で生産性が向上。 |

| 納入事例 | 半導体製造、電子部品、光学部品製造 |

エンギス株式会社は、デュアルスピンドル設計と非接触厚さ測定を用いて、高精度なウェーハ加工を実現します。

この技術により、ウェーハの厚さ制御と平坦度が向上し、高い生産性も確保されます。さらに、シリコンカーバイド(SiC)などの硬質材料にも対応しており、幅広い用途に適したグラインディング装置を提供可能です。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

グラインディング装置の製品はまだありません。