【2026年最新】3Dプリンタとは? 概要と選び方・使い方、代表的なメーカー解説!

3Dプリンタは、デジタルデータを基に素材を層状に積み重ねて立体を造形する技術です。貴社にふさわしい3Dプリンタを選ぶには、用途に応じた適切な原理や仕組みを理解することが必要です。

例えば、3Dプリンタは厳密に7つの造形方式に分類できます。それぞれ造形の原理や仕組みが異なり、それによって樹脂や金属など使用できる材料も変わります。それを踏まえて、製品の用途や必要な精度を考慮し、どのメーカーが提供する製品が最適かを見極めることが重要です。

この記事では、以上について詳しく説明します。さらに、3Dプリンタ選びには欠かせない比較ポイントや代表的なメーカーについても取り上げます。これを読み終えたら、3Dプリンタを選ぶのに必要な基本的な知識はカバーできているでしょう。ぜひご一読ください。

3Dプリンタ全製品(3件)

1-3 / 3件

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

85人が閲覧しました

メーカー:株式会社グーテンベルク特徴:コンパクトなデスクトップ型産業用3Dプリンター 日本国内で設計/製造される独自の金属切削フレームや信頼性の高い駆動パーツ、そして高度な制御技術が驚異の反復精度と耐久性を実現 高速/高精度に樹脂を積み重ねることで、FFF式3Dプリンターの課題であった層間結合の弱さを克服 |

|

|

🏆注目

61人が閲覧しました

メーカー:株式会社グーテンベルク特徴:高速×高精度×高強度、現場を変革する大型産業用3Dプリンター 各パーツの剛性や精度を飛躍的に高めることで、大型モデルでありながら、業界トップレベルの高速・高精度造形を実現 造形エリアがスタンダードモデルの2倍に拡大、大型造形はもちろん、一度に造形できるパーツの点数もアップし、生産現場における活用シーンが広がる |

|

|

🏆注目

46人が閲覧しました

メーカー:株式会社グーテンベルク特徴:PEEKの造形に特化したデスクトップ型3Dプリンター 特殊な付帯設備を必要としないコンパクトな筐体でオフィスや工場のラインに気軽に設置できる 独自の金属フレームにステンレス外装、信頼性の高い駆動パーツ、高度な制御技術でPEEKの超高速/高強度/高精度造形を実現し、従来のPEEKの造形課題であった積層間結合の弱さも克服 |

1-3 / 3件

3Dプリンタのカタログ(3件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

3Dプリンタの基礎知識や導入のポイントについては、以下の解説をご覧ください。

3Dプリンタは、デジタルデータを基に素材を層状に積み重ねて立体を造形する技術です。貴社にふさわしい3Dプリンタを選ぶには、用途に応じた適切な原理や仕組みを理解することが必要です。

例えば、3Dプリンタは厳密に7つの造形方式に分類できます。それぞれ造形の原理や仕組みが異なり、それによって樹脂や金属など使用できる材料も変わります。それを踏まえて、製品の用途や必要な精度を考慮し、どのメーカーが提供する製品が最適かを見極めることが重要です。

この記事では、以上について詳しく説明します。さらに、3Dプリンタ選びには欠かせない比較ポイントや代表的なメーカーについても取り上げます。これを読み終えたら、3Dプリンタを選ぶのに必要な基本的な知識はカバーできているでしょう。ぜひご一読ください。

目次

3Dプリンタとは? 概要と仕組みについて

一般的に3Dプリンタと呼ばれていますが、正式にはAdditive Manufacturing、日本語では付加製造と呼びます。AMと略されることもありますが、この記事では以上の意味で3Dプリンタという用語を使います。3Dのモデルデータをもとにして、材料を結合させて造形物を実体化させる加工方式で、ほとんどの3Dプリンタが材料を層状に積み重ねることで造形物を製造します。

3Dモデルデータは輪切り状のスライスデータ、つまり一定の間隔の断層データに変換され、このスライスデータをもとに一層ずつ材料をくっつけることで、だんだんと造形物を作っていく方式をとっているのが3Dプリンタです。原材料を削ったり穴を開けたりする切削加工や型を用いて加工する成型加工など、従来の機械加工方式とは異なっています。

3Dプリンタは厳密に7つの方式に分類されます。基本的には材料を層状に積み重ねていきますが、古い層に新しい層をくっつけることと新しい層をスライスデータに従ってパターニングすることが必要です。この「くっつける」方法と「パターニング」方法に注目することで、7つの造形方式(プロセス)の特徴をより理解することができます。次の章では、3Dプリンタの種類について詳しく解説します。

7種類の造形方式|各3Dプリンタで使う材料など

ここからは、造形方式をもとに、7種類の3Dプリンタについて紹介します。造形方式ごとの原理の違いによって、使用できる材料に制約があるため、実際に貴社に導入した後に使えないことが発覚しないよう、この章で要点を押さえましょう。

※クリックすると該当箇所まで飛びます

粉末床溶融結合(PBF:Powder Bed Fusion)

粉末状の原材料を加熱し、溶かして固めることで、一層ずつ結合していく手法です。作業領域となるパウダーベッドに粉末を平らに敷き詰め、その表面部分だけを熱源によって溶解させた後、新たな粉末を再び敷くという工程を繰り返して立体を形成していきます。

溶けていない粉末の中に造形物が埋まった状態で固められるのが、粉末床溶解結合の大きな特徴です。多くの場合、加熱されなかった粉末は、次回の造形に再利用することが可能です。

一般的にはレーザー光が熱源として多く利用されますが、製外線ランプや電子ビームを活用する例もあります。材料としては、主に樹脂や金属が使われますが、場合によってはセラミックや砂などを用いることもあります。

使用する材料とパターニングによって、さらに細かく以下のような種類が存在します。

- SLS:Selective Laser Sintering

- HSS:High Speed Sintering

- SLM:Selective Laser Melting

- EBM:Electron Beam Melting

パターニングと熱源としてレーザー光を用いる樹脂PBF

パターニングはインクジェット、熱源として赤外線ランプを用いるPBF

パターニングと熱源としてレーザー光を用いる金属PBF

パターニングと熱源として電子ビームを用いる金属PBF

指向性エネルギー堆積(DED:Direct Energy Deposition)

3Dプリンタで用いられる原材料としては、粉末状の金属やワイヤー形状の金属が挙げられます。粉末を使用する場合は、造形箇所へ連続的に噴射し、レーザー光などの熱源で溶かして固める方式です。リコート工程が不要なため、曲面を含む複雑な形状を比較的自由に造形できるという特徴があり、既存パーツの欠けた部分を補修するような用途でも多く活用されています。

さらに、この3Dプリンタはチャンバーの使用が必須ではないなどの構造的特性から、大型の造形に対応しやすく、造形速度も比較的速いことが利点です。ただし、造形幅がSLMなどと比較すると大きいことが多く、精密な仕上がりを求める用途には向きません。また、噴射した粉末が周囲に飛散しやすいため、造形後の清掃が欠かせないことや、コスト面に課題が残る点などは留意しておく必要があります。

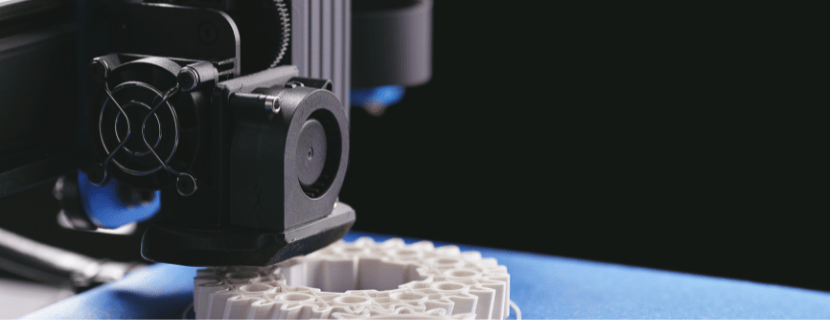

材料噴射(MJT:Material Jetting)

造形材料としてはUV硬化樹脂が主に使われますが、ワックスを溶かして利用するタイプの3Dプリンタも存在します。材料噴射には、インクジェットを応用した造形プロセスが用いられます。もともとインクジェットは、インクジェットヘッドから液体を噴射して画像を出力する技術を指しますが、この技術を3D造形に転用し、液体の材料を吐出後にUVなどを照射して硬化させながら立体物を形成します。

インクジェット方式は一度に吐出される液体の量が非常に小さいため、微細で繊細な造形が得意です。また、熱源を使わない工程なので、熱による歪みなどが起こりにくく、高い精度を実現できる点も大きな特徴です。さらに、複数のインクジェットヘッドを使い、異なる硬度や質感のインクを同時に吐出できます。そのため、意匠やデザインの確認を目的とした利用が盛んに行われています。

結合剤噴射(BJT:Binder Jetting)

原材料として粉末を用いる方法で、結合剤を噴射して固めるプロセスがあるため「結合剤噴射」と呼ばれます。具体的には、インクジェットヘッドから結合剤をパウダーベッドに噴射し、粉末を固めたらパウダーベッドを一段下げ、再びリコートを行うといった手順を繰り返すことで、粉末の中に造形物が形成されていきます。

結合剤噴射方式の3Dプリンタは、加熱を伴わないプロセスのため、大型の造形物を作れる点が特徴です。一般的には石膏を粉末として、水性インクを使うことでフルカラーの造形が可能ですが、近年は鋳砂を造形して鋳型を作ったり、金属粉末を用いて金属製品を造形したりする事例も増えています。

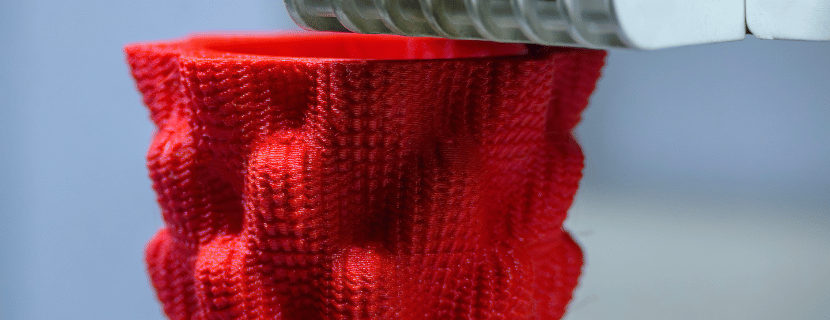

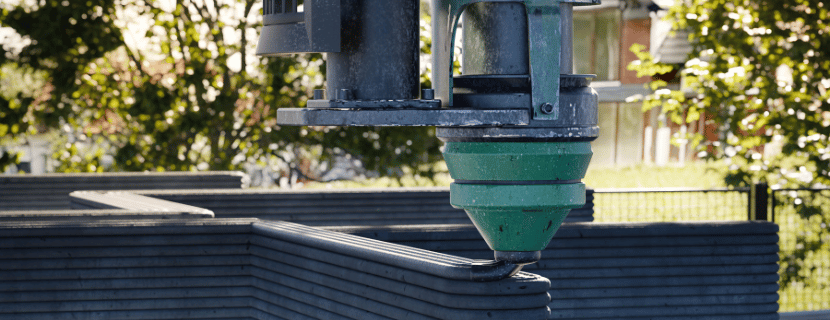

材料押出(MEX:Material Extrusion)

MEX(材料押出方式)と呼ばれる3Dプリンタは、主に熱可塑性樹脂を材料として利用するのが一般的です。エクストルーダー(吐出部分)で熱可塑性樹脂を加熱・溶解し、吐出・堆積してから冷却し固めることで造形を行います。代表的な樹脂としてはABS(アクリロニトリル・ブタジエン・スチレン樹脂)やPLA(ポリ乳酸)が挙げられます。特にABSは汎用樹脂として広く用いられていますが、ごく一部の例外を除いて7つの造形方式でMEXだけがABSの造形が可能です。エクストルーダーの主流はフィラメント式で、まれにペレット式も存在します。

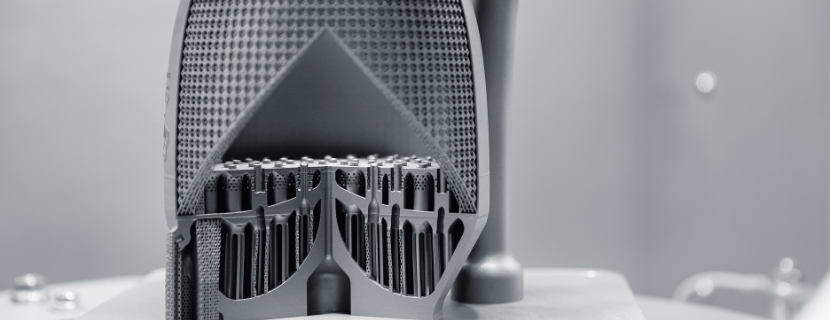

材料押出方式では、スパース構造と呼ばれる微細構造を内部に施すことで、造形物を軽量化できる点が特徴です。さらに、装置そのものを大型化すれば、比較的大きいサイズの造形にも対応できます。一方で、造形物に異方性が生じやすいことはデメリットの一つです。異方性とは、物質の強度などが造形方向によって変わる現象を指します。加えて、造形中は下に向かって湾曲する応力がかかるため、ステージからの剥離や層間の剥離が発生する可能性がある点にも注意が必要です。

液槽光重合(VPP:Vat Photopolymerization)

液槽光重合は3Dプリンタの初期段階から使われてきた造形方式で、光硬化性樹脂を材料とするのが特徴です。この方式では、樹脂を入れた槽の上方から光を照射して硬化させます。造形が終わった層の厚み分だけ造形物を下げると、新たにその表面に液面が広がり、再度光を照射して固める――この「照射→下降」を繰り返して最終的な立体を作り上げるのが、自由液面方式と呼ばれる手法です。これに対し、樹脂の槽を下方から照射し、造形が終わった層の厚み分だけ造形物を上昇させることを繰り返す手法は、規制液面方式と呼ばれています。

自由液面方式は、造形物が液中で浮力を受けながら成形されるため、重力の影響が小さく、大型の造形を行いやすい点がメリットです。ただし、レーザーの焦点を液面と正確に合わせるため、常に一定量の樹脂を満たしておかなければなりません。一方、規制液面方式では必要な分の樹脂だけ用いればよく、液の交換も手軽にできますが、造形物を液面上へ引き上げる工程で重力の影響を受けやすく、特に大きなサイズの造形には不向きといわれています。

シート積層(SHL:Sheet Lamination)

シート状の材料が原材料となり、その材料を貼り合わせて重ねていくのがこのシート積層方式です。使用材料やパターニングの方法はメーカーによって全く異なります。

金属3Dプリンタの種類

樹脂も金属も基本的は前述の7つの造形方式のいずれかに分類されます。ただし、金属に関しては材料の結合方法の違う2つの方法があります。

溶融凝固型

金属をレーザーや電子線を用いて完全に溶融させて結合させる方式です。PBFやDEDがこれに該当します。局所的ですが完全な溶融状態を一度作るので、空孔の少ない高密度な金属体を得ることができます。ただし、金属を溶融させるために莫大なエネルギーが必要で、高出力のレーザーなど設備投資も高額になります。

後焼結型

MIM(Metal Injection Molding)の原理を用いた造形方式で、樹脂と金属粉の混合体(グリーン体)を脱脂工程で樹脂を取り除き、その後焼結によって金属体を得る方法です。3Dプリンタでこのグリーン体を造形することで、型レスでの金属造形が可能になります。一般的には樹脂と金属の混錬体をMEXで造形する方法と、金属粉を用いてBJTのバインダーで造形する方法があります。造形自体に大きなエネルギーが必要ないことから、焼結まで含めたシステム全体でも金属プリンタより安価に抑えることが可能です。

ここまで、3Dプリンタの7つの出力方式について詳しく解説しました。次の章では、ほかの造形方式と比較したときの3Dプリンタのメリットとデメリットについて紹介します。

3Dプリンタのメリットとデメリット

この章では、ほかの造形方式と比べたときの3Dプリンタのメリットとデメリットについて詳しく解説します。大切なことは以下で解説するメリットを生かしながら、デメリットをどのように補って3Dプリンタを運用していくか、です。メリットとデメリットを把握して、貴社に導入した場合メリットを得られそうか、検討してみていただけますと幸いです。

メリット

イニシャルの時間が少なく、最初の1個が短期間で手に入る

3Dプリンタは、金型の制作や複雑な刃物の準備などの前工程が不要なため、初期準備にかかる時間を削減でき、最初の1個が短期間で手に入ります。実際に欲しい形状の3Dモデルデータさえあれば、造形をすぐに開始できるため、「試作品をいち早く手に入れたい」といったニーズに対応しやすい点が大きな魅力です。従来の切削加工や金型成形とは異なり、少量生産・オンデマンド生産に向いている点もメリットのひとつです。

形状が制限されにくい

3Dプリンタは、3Dモデルデータを層状にスライスし、一層ずつ積み重ねて造形します。切削加工では作りにくい複雑な曲面や中空構造、金型成形では困難な複雑形状なども比較的容易に再現できるため、設計自由度が高い点が特徴です。

デメリット

造形時間が長い

3Dプリンタでは、材料を一層ずつ積み重ねて造形するため、従来の大量生産向けの成形・加工方法と比べると、1個あたりの造形に要する時間が長くなりやすいという課題があります。大量生産よりも、単品や少量多品種の生産に向いているのは、この造形プロセスに起因します。

材料特性に異方性があることが多い

造形方向ごとに強度などの物性が変化する「異方性」は、層を積み重ねるという原理上、どうしても生じやすくなります。

たとえばMEX(材料押出)方式では、熱可塑性樹脂の積層部分が弱くなりがちなうえ、造形過程で歪みや層間剥離が起こりやすい場合があります。

後加工が必要な場合が多い

造形が終わった後でも、以下のような後工程が必要になるケースが少なくありません。

- サポート材の除去

- 表面処理や研磨

- 焼結や焼きなまし

複雑な形状を造形する際につけたサポート材を取り除く作業

造形表面に積層痕が残るので、外観や寸法精度を向上させるための研磨やコーティング

金属粉末を用いた場合、強度や内部組織を安定させるための熱処理

特に粉末床方式(PBF)では、造形物が粉末に埋まった状態になるため、余分な粉末を回収し、造形物をクリーニングする工程も必要です。

造形精度が低い >0.1mm

3Dプリンタの精度は年々向上しているものの、高精度な金型加工や切削加工と比較すれば、まだ「数十~数百ミクロンレベル」でしか再現できないケースが多いのが現状です。

また、インクジェット方式や液槽光重合方式などは比較的高い精度が得られる一方、強度や耐久性など材料特性が熱可塑性樹脂と比べて劣ることが多く、用途によって使い分ける必要があります。

ここまで、ほかの造形方式と比較したときの3Dプリンタのメリット・デメリットについて詳しく紹介しました。冒頭でも説明した通り、メリットを生かしながら、デメリットをどのように補って3Dプリンタを運用していくかが重要です。両方の視点を併せ持ったうえで、貴社への導入は最適なのかどうか、ぜひ検討してみましょう。

5つの比較ポイント|3Dプリンタの選び方基礎知識

ここまでの説明を踏まえて、3Dプリンタを選ぶ際に注目した方がよいポイントは5つにまとめることができます。

※クリックすると該当箇所まで飛びます

原材料

3Dプリンタで使用できる材料は、樹脂、金属、セラミック、ワックスなど非常に多岐にわたります。

- 樹脂(熱可塑性樹脂や光硬化樹脂など)

- 金属(粉末、ワイヤー)

- その他(セラミック、砂、ワックス など)

プラスチック系材料は比較的扱いやすく、MEX方式、マテリアルジェッティング方式などで利用されます。形状確認やデザイン検証、試作品の製作など用途が幅広いのが特徴です。

金属3Dプリンタでは、粉末床溶融結合(PBF)や指向性エネルギー堆積(DED)などで使用されます。高強度かつ実用的な金属部品が得られますが、装置自体が高価格であったり、安全管理(粉末の飛散防止・除去など)や後処理設備が必要になったりする点に留意が必要です。

フルカラー造形や鋳造用の原型作成など、特殊な用途に対応する材料も存在します。扱い方や後処理の工程が特殊になる場合が多いため、必要に応じた知識や設備が求められます。

検討すべきは、「自社でどんな材料を使う必要があるのか」という点です。強度や耐熱性が必要ならエンジニアリングプラスチックや金属系材料を、外観重視なら光造形用樹脂やインクジェット方式のフルカラー造形が候補に挙がります。

用途

3Dプリンタの選定においては、造形物をどのような用途で使うかも重要なポイントの一つです。たとえば、以下のような目的が考えられます。

- 形状・デザイン確認

- 機能試作・強度評価

- 最終製品や治具への応用

外観モデルや意匠評価を主目的とする場合、微細な表現や表面品質の高さが重要です。光造形方式やマテリアルジェッティング方式など、高い精度で造形できる手法が向いています。また、フルカラーのマテリアルジェッティングを用いると、加飾成型や塗装、シボ革なども表現可能で、意匠の最終確認をすることができます。

強度テストや組み付け試験など、実際の使用に近い環境で評価したい場合は、エンジニアリングプラスチックや金属が利用できるSLS(PBF)やFDM/MEX方式が選択肢となります。熱・衝撃にもある程度耐えられるため、製品機能の検証がしやすいのがメリットです。

治具や最終パーツとして使用する場合は、耐久性や仕上がりの寸法精度が求められます。必要に応じて後加工(サポート除去・焼結・表面処理など)が発生する点にも注意が必要です。

どの用途がメインになるかによって、選ぶ造形方式や材料が大きく変わるため、導入前に社内で利用ケースを明確化すると失敗しにくいでしょう。

使用者の熟練度

3Dプリンタは、造形方式や機種によって操作難易度が大きく異なります。

- 専門知識が必須となる方式

- 比較的扱いやすい方式

粉末床溶融結合(PBF)や大型の液槽光重合方式などでは、造形自体に高度なスキルが必要で、かつ造形後の後処理装置や高度なメンテナンス、排気設備などが必要になる場合があります。安全管理を含めた専門的なオペレーションが求められるため、専任の技術者や作業スペースの確保が前提となります。

マテリアルジェッティング方式やFDM/MEX方式などは、ソフトウェアや装置の操作が簡易化されている機種も多く、専用設備の要件も比較的ゆるやかです。初めて3Dプリンタを導入する企業や、設計者自身が操作するケースでも導入・運用しやすいでしょう。

運用体制や人員のスキルレベルに合わせて方式を選ぶことで、導入後の稼働率向上やトラブル低減が期待できます。

必要な機能・性能

3Dプリンタを使って実現したい機能・性能を、あらかじめ整理しておくことも重要です。

- 造形サイズ

- 造形精度・表面品質

- 造形速度・生産性

- 後処理(サポート除去や表面仕上げ)

小型の机上型プリンタでも卓上サイズのパーツを作るには十分な場合がある一方で、大型製品を一体成形するなら大容量の造形エリアが必須です。

細部の再現や寸法精度が重視される場合、VPPやMJTのプリンタが適しています。ただしサイズが大きくなるほど、造形精度・後処理の難易度・造形時間などが課題となるため、必要な精度とサイズのバランスを検討する必要があります。

1回の造形時間が長くなると、試作頻度が高い現場や小ロット生産には不向きになることがあります。特に大量生産よりも単品・少量生産に向いているのが3Dプリンタの特長であることを踏まえ、目標とする造形サイクルに合った機種を選定しましょう。

機種によってサポートの除去方法や必要な追加設備が異なります。複雑なアフタープロセスが必要な場合はオペレーターの工数や別途コストが発生します。

これらの要素を総合的に比較し、自社の製造・開発フローに組み込むうえで最適な機能・性能を持つ機種を選びましょう。

コスト

3Dプリンタの導入・運用コストは、以下のように複数の要素で構成されます。

- 初期コスト

- ランニングコスト(材料費・メンテナンス費など)

本体の価格に加えて、専用ソフトウェアや付帯設備(排気装置・洗浄機・焼結炉など)が必要になる場合があります。大がかりな設備投資になるか、あるいは卓上型プリンタで始められるかをまずは確認しましょう。本体については、3Dプリンタの価格から決まる年間の償却費用を、そのプリンタによって年間で生産できる造形物数で割った数字を考える必要があります。

粉末やフィラメント、光硬化樹脂など材料の種類によって価格が大きく異なります。また、交換部品の費用や定期メンテナンス費、後処理のための薬剤・研磨材なども考慮が必要です。

導入のメリット(試作期間の短縮や在庫コスト削減など)を見極めつつ、どの程度の予算をいつまでに回収したいのかを明確化することで、最適な投資判断を下せるでしょう。

ここまで、選び方のポイント5点を詳しく解説しました。まとめると、どんな材料を使い、どんな形状・機能を持つ造形物を作りたいか、社内の運用リソースやオペレーターのスキルに合っているか、そしてコストはどの程度まで許容できるかという視点が重要です。次の章では、導入する場合に考えられる用途と活用例について紹介します。

3つの主要な用途|3Dプリンタの基本的な使い道

3Dプリンタを製造業などの分野で用いる場合、主に以下のような用途が考えられます。

※クリックすると該当箇所まで飛びます

ラピッドプロトタイプ

3Dプリンタが最も広く認知されている用途の一つが、ラピッドプロトタイプ(試作品の迅速な製作)です。設計段階で作成したCADデータをもとに、物理的な試作品を素早く入手できるため、以下のようなメリットがあります。

- 短期間での試作

- デザインや機能の検証

- 形状の自由度

従来は金型を作るまでの工数やコストがかかっていた試作も、3Dプリンタを使えば金型不要で造形を開始でき、最初の1個を短期間で造形可能です。

試作段階で得たフィードバックを即座にデータに反映できるため、反復的な改良が行いやすくなります。

従来の切削加工では難しかった複雑形状や中空構造を簡単に再現できるため、多様なアイデアを早期に検証可能です。

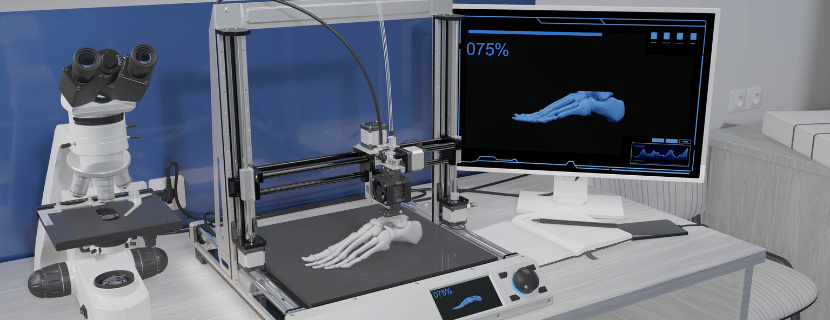

たとえば医療分野では、患者個人のデータをもとにした手術用シミュレーションモデルの作成、自動車・鉄道・船舶(交通分野)では車両やエンジン部品の設計検証、食品業界では新しいパッケージ形状の開発試作、航空宇宙分野ではエンジン部品やドローンのプロトタイプなど、幅広い場面でラピッドプロトタイプが活用されています。

ラピッドツーリング

ラピッドツーリングとは、金型や治具の製作を迅速化することです。3Dプリンタを用いて「ツール(=型・治具・ゲージなどの道具)」を短期間で作成できるため、以下のメリットが得られます。

- リードタイム、タクトの短縮

- 複雑な形状の製作

- 現場での柔軟なカスタマイズ

従来の金型製作は日数やコストがかさむ部分ですが、例えば放電加工用の電極を大量に必要とする場合など、制作期間を大幅に短縮できることがあります。また、成型品の形に沿って水管を配置するコンフォーマル水管や、型の内部を熱伝導率の高い銅などの金属に置き換えることで冷却効率を向上させて、タクト低減を行うことも可能となります。

形状の自由度が高いため、従来は複数部品を組み合わせていた複雑な治具でも、一体構造として造形できる場合があります。これにより、組付けコストの削減や強度の向上などが期待できます。

現場オペレーターが必要に応じて治具を設計し、素早く造形・検証・改良するといった運用も可能になり、作業効率や安全性の向上につながります。

電気部品・光学部品の製造ラインでは、組み立て治具や検査用ジグを内製化する事例が増えています。また、建設分野ではコンクリートの打設用の型枠を3Dプリントして利用する事例も見られるようになっています。

ラピッドマニュファクチュアリング

ラピッドマニュファクチュアリングは、最終製品や最終部品を直接3Dプリンタで造形することを指します。少量多品種生産やカスタム部品を必要とする場面で、以下のようなメリットがあります。

- 在庫削減・オンデマンド生産

- 個別最適化された製品づくり

- 部品統合による軽量化・高機能化

必要なタイミングで必要な個数だけ造形できるため、大量在庫を抱えるリスクを減らせます。補修部品のオンデマンド製造にも向いています。

1点ごとに異なるデザインやサイズにカスタマイズした製品を、短納期・低コストで作れるため、医療や航空宇宙など高付加価値な領域で積極的に導入が進んでいます。

3Dプリンタなら、複数部品の機能を一体にした軽量部品の製造も可能です。とくに航空宇宙分野や自動車分野では、部品点数の削減や燃費改善を目指して、ラピッドマニュファクチュアリングが注目されています。

医療分野では患者ごとに形状が異なるインプラントや義歯、食品分野では特殊な形状の製菓を直接造形するような例もあり、最終製品そのものを3Dプリントする取り組みは今後ますます広がっていくでしょう。

ここまで、3Dプリンタの用途と活用例について説明しました。次の章では、3Dプリンタを製造している代表的なメーカーを、樹脂系の3Dプリンタと金属系の3Dプリンタにわけて6社紹介します。これまでの内容を踏まえて、貴社に導入するのに最適な3Dプリンタ製造しているメーカーはどこかを把握しましょう。

3Dプリンタを開発・製造する代表的なメーカー|使用材料別

ここからは3Dプリンタを製造する代表的なメーカーを紹介します。3Dプリンタを導入するとなったときに把握しておくとよいメーカーですので、ぜひ以下の情報を活用してください。

※クリックすると該当箇所まで飛びます

樹脂系

ストラタシス/Stratasys

| メーカー名 | ストラタシス/Stratasys |

| 設立年 | 1989年 |

| 本拠地 | アメリカミネソタ州 |

| 概要 | 3Dプリンタの専業メーカー |

ストラタシスは、1980年にアメリカ・マサチューセッツ州メイナードで創業された3Dプリンタメーカーで、世界市場において50%以上のシェアを誇る世界屈指の企業として知られています。

主力の「F123シリーズ」は、試作から最終製品にまで対応できる高い造形品質が特徴です。他社の3Dプリンタと比較しても卓越した印刷品質(品質スコア97%)を実現しているため、安定した精度と信頼性を重視するユーザーに支持されています。

自動車分野ではGeneral Motorsがシボレーの組み立てライン用の軽量部品を造形するなど、大量生産や実用部品の分野で活用が広がっています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

3Dシステムズ/3D systems

| メーカー名 | 3Dシステムズ/3D systems |

| 設立年 | 1986年 |

| 本拠地 | アメリカサウスカロライナ州 |

| 概要 | 3Dプリンタの製造 |

3Dシステムズは、1986年にアメリカ・サウスカロライナ州ロックヒルで創業された3Dプリンターメーカーで、世界初の3Dプリンティング企業として業界を牽引してきたパイオニアです。

代表機種の「SLAシリーズ」は光造形方式を中心に展開され、前加工から後加工までを装置内で統合管理できるソリューションを提供しています。造形から仕上げまで一連の工程をシームレスに行える点で他社製品よりも効率性が高く、開発スピードを重視する企業に最適です。

航空宇宙や輸送、医療機器などの幅広い分野で導入が進んでおり、高精度な造形と安定した品質で評価を得ています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

マークフォージド/Markforged

| メーカー名 | マークフォージド/Markforged |

| 設立年 | 2013年 |

| 本拠地 | アメリカマサチューセッツ州 |

| 概要 | 3Dプリンタの製造 |

マークフォージドは、2013年にアメリカ・マサチューセッツ州ウォルサムで設立された産業用3Dプリンターメーカーで、世界で初めて連続カーボンファイバー強化技術を実用化したことで注目を集めました。

主力機種の「FX10」は、最小積層ピッチ50μmという高精度でありながら、炭素繊維などの複合材料を用いて強靭かつ軽量な部品を造形できるのが特徴です。他社に比べ、複合素材を活用した高負荷用パーツ製造に強みを発揮するため、耐久性が求められる用途に適しています。

自動車や電子機器、医療など幅広い業界で活用され、最終製品にも応用が可能です。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

金属系

イオス/EOS

| メーカー名 | イオス/EOS |

| 設立年 | 1989年 |

| 本拠地 | ドイツミュンヘン |

| 概要 | 産業用3Dプリンティングによるソリューション提供 |

イオスは、1989年にドイツ・ミュンヘンで誕生した産業用3Dプリンターメーカーで、金属3Dプリントの分野で世界シェアNo.1を誇るリーディングカンパニーです。

主力機種の「M080」は、約100μmのフォーカス径を備える高精度レーザーを搭載しており、微細な金属粉末を正確に積層する優れた再現性が特徴です。他社と比べて高度な精密加工を安定して行えるため、ミクロン単位での精度が求められる場面で活用されています。

実際に、航空機産業ではエアバスA380の油圧部品を造形するなど、信頼性を最優先にする最先端の製造現場で重宝されています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

コリブリウム・アディティブ/Colibrium Additive

| メーカー名 | コリブリウム・アディティブ/Colibrium Additive |

| 設立年 | 2016年 |

| 本拠地 | アメリカオハイオ州 |

| 概要 | 産業用金属 3D プリンター、金属粉末のメーカー |

コリブリウム・アディティブは、2016年後半に設立された産業用金属3Dプリンターメーカーで、GE Aerospaceの一部門として世界最大規模の金属アディティブ製造の専門家チームを擁するリーダー企業です。

主力となる電子ビームパウダーベッドフュージョン(EBM)やレーザーパウダーベッドフュージョン(SLM)など、幅広い金属3Dプリント装置を提供しており、最新機種には「Spectra M」がラインナップされています。高精度造形と生産性を両立する4.5kWビームパワーやEBMControl 6.4ソフトウェアによる安定稼働、さらにはサポート材なしで製造できる「Plate Free」技術による後処理工程の削減など、実用性と効率性に優れている点が強みです。

医療・整形外科インプラント製造や航空宇宙分野、バイオメディカル産業などで活用が進んでおり、最先端の金属積層造形を支える注目のメーカーといえます。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

デスクトップメタル/DesktopMetal

| メーカー名 | デスクトップメタル/DesktopMetal |

| 設立年 | 2015年 |

| 本拠地 | アメリカマサチューセッツ州 |

| 概要 | 3Dプリンティングシステムの設計および販売をするメーカー |

デスクトップメタルは、2015年10月にアメリカ・マサチューセッツ州バーリントンで設立された金属3Dプリンターメーカーで、MIM(金属粉末射出成形)の技術を応用した独自の造形方式を開発した点が注目を集めています。

代表機種の「Studio System」は、高価になりがちな金属3Dプリンタの導入コストを数分の1まで削減できることが特徴です。他社と比べて小型で扱いやすい点が魅力で、中小企業でも気軽に金属部品の造形に取り組めます。

実際に、自動車産業(フォードモーター)や航空宇宙分野など、幅広い分野の企業が試作・量産の両面で導入を進めています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

3Dプリンタを開発・製造する国内のメーカー|造形方式別

販売やサービスの提供が国内に限定されている、小規模なメーカーが多いですが、日本国内にも3Dプリンタを開発・製造しているメーカーが存在しています。ここでは、3Dプリンタの造形方式ごとに国内のメーカーを紹介します。

※クリックすると該当箇所まで飛びます

VPP

シーメット/CMET

| メーカー名 | シーメット/CMET |

| 設立年 | 1990年 |

| 本拠地 | 神奈川県横浜市 |

| 概要 | 大型VPP(SLA方式)のメーカー |

シーメットは、1990年に設立された、大型VPP(SLA方式)のメーカーです。近年は鋳型用大型BJTも手がけています。

泡を発生させない新MFリコータ&大型造形エリアRapid Meister「CSLA-9000」が代表的な3Dプリンタです。精度が高く、薄肉のモデルも簡単に造形ができるうえ、独自開発のデジタルスキャナで高速造形も可能です。

自動車、家電、OA機器、化成・化学分野など、多くの分野で既に導入が進んでいます。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

ディーメック/D-MEC

| メーカー名 | ディーメック/D-MEC |

| 設立年 | 1990年 |

| 本拠地 | 東京都港区 |

| 概要 | 大型VPP(SLA方式)専業メーカー |

ディーメックは1990年に設立された、大型VPP(SLA方式)専業メーカーです。大型VPPはもちろんのこと、3Dプリンタの材料となる光硬化性樹脂の販売や立体モデル製作の受託なども行っています。

「ACCULAS®BA-85S」が代表的な製品で、最大造形サイズの大型から高精細の中型までラインナップしているのが特徴です。

自動車、OA機器、家電、精密機械、医療などの分野で応用されています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

MJT

キーエンス/Keyence

| メーカー名 | キーエンス/Keyence |

| 設立年 | 1974年 |

| 本拠地 | 大阪府大阪市 |

| 概要 | センサ、測定器、画像処理機器、制御・計測機器などの開発および製造・販売を行うメーカー |

キーエンスは1974年に設立された、センサ、測定器、画像処理機器、制御・計測機器などの開発および製造・販売を行うメーカーです。MJTの国内シェアはキーエンスが大きく占めています。

高精細3Dプリンタ「AGILISTAシリーズ」が代表的です。高精度と高靭性を兼ね備えた、試作のための3Dプリンタです。

自動車の製造や船舶生産などへの導入実績があります。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

PBF

アスペクト/ASPECT

| メーカー名 | アスペクト/ASPECT |

| 設立年 | 1996年 |

| 本拠地 | 東京都稲城市 |

| 概要 | SLS方式の大型機の開発・販売・保守を行っているメーカー |

アスペクトは1996年に設立された、SLS方式の大型機の開発・販売・保守を行っているメーカーです。PA6やPP、PBTなど材料ラインナップも豊富です。

「AM-E3シリーズ」が代表的で、新型高速デジタル・ガルバノメータミラーを搭載し、パラメータの最適化で高精細・高精度なスキャンを実現します。

スーパーエンジニアリングプラスチックを使用した造形は、特に強度、耐熱性、耐薬品性などに優れていて、電気・電子部品や航空宇宙部品などにも適しています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

MEX

グーテンベルク/Gutenberg

| 会社名 | グーテンベルク/Gutenberg |

| 設立年 | 2021年 |

| 本社 | 東京都大田区東蒲田2-1-15 |

| 概要 | 3Dプリンター事業(開発、製造、販売、出力サービス)、金属加工事業、設計・製造コンサルティング事業 |

グーテンベルクは「すべての人に開かれた製造ネットワークの構築」をミッションとして掲げ、3Dプリンターをはじめとするデジタル技術の可能性を探求し、設計者と加工者との架け橋となり、モノづくりの民主的な変革を実現することを目指しています。

同社が展開している3Dプリンターに、「G-ZERO」「G-ZERO MP1」「G-ZERO L1」などがあります。たとえば、G-ZERO MP1はPEEKの造形に特化したデスクトップ型3Dプリンターです。特殊な付帯設備を必要としないコンパクトな筐体でオフィスや工場のラインに気軽に設置できます。また、G-ZERO L1は、各パーツの剛性や精度を飛躍的に高めることで、大型モデルでありながら、業界トップレベルの高速・高精度造形を実現しています。

グーテンベルクの3Dプリンターを使用することで、半導体搬送トレーやロボットグリッパー、精密ギヤ、メガネのプロトタイプ、ドローンフレーム、ロボットパーツなどを造形できます。日本国内であれば、トラブルがあった際も生産活動に影響が出ないよう、素早く対応が可能です。詳しくはお問い合わせください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

エス.ラボ/S.lab

| メーカー名 | エス.ラボ/S.lab |

| 設立年 | 2005年 |

| 本拠地 | 京都府京都市 |

| 概要 | 3Dプリンタ、ロボット、プラスチック成形機の開発・製造・販売を行うメーカー |

エス.ラボは2005年に設立された、3Dプリンタの開発・製造・販売のほかに、ロボットやプラスチック成形機、工作機の開発・製造・販売も行っているメーカーです。大型のペレットMEXや樹脂のリサイクルシステムなど、積極的にカスタマイズにも対応しています。

ペレット式で代表的な製品は、「MothMach GEMシリーズ」です。独自開発の超小型押出機を搭載し、ペレット材から直接造形ができるため、大型造形物も短時間造形が可能です。

東京リンピック・パラリンピックに使用される表彰台は、エス.ラボの3Dプリンタを使用して造形されました。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

以上、3Dプリンタの基礎知識と選び方、代表的なメーカーと国内のメーカーについて紹介しました。ここまで読んで、実際にメーカーへ問い合わせをしてみたい方は、以下のボタンからお問い合わせください。メーカーの担当者におつなぎいたします。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。