アーク溶接ロボット

アーク溶接ロボットは、精密な溶接作業を高速で実現し、人手による作業に比べて安定した品質と生産性があります。しかし、アーク溶接ロボットを選ぶ際には、作業対象物や作業環境、さらには耐久性やメンテナンス性を考慮することが不可欠です。

この記事では、アーク溶接ロボットの基本的な情報から選定のポイント、そしておすすめのメーカーまで、幅広く解説します。

製造ラインの効率化を図り、生産性を向上させるために、ぜひ当記事を参考にしてください。アーク溶接ロボットを導入することで、どのように生産性向上を実現できるかを一緒に見ていきましょう。

また、JET-Globalでは実際に、アーク溶接ロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、アーク溶接ロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

アーク溶接ロボットとは? 仕組みや構造を解説

アーク溶接ロボットは、自動化された溶接作業を行うための産業用ロボットであり、特に高精度で高速な溶接が求められる環境において活用されています。

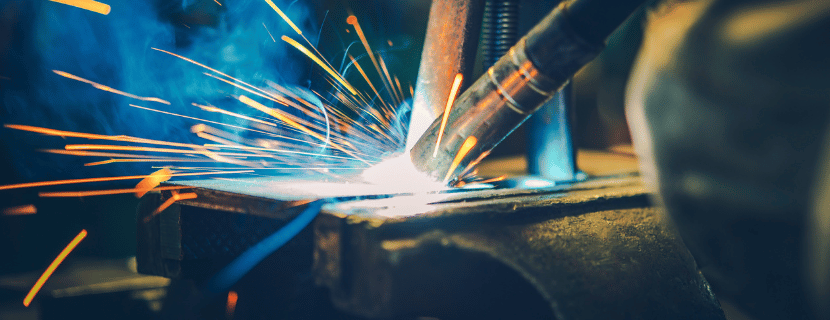

アーク溶接とは、電極と溶接するワークの間にアーク(電流を通して発生する高温の電気火花)を発生させ、その熱で金属を溶かして接合する技術です。この技術は、溶接品質の安定と溶接スピードに優れ、大規模な生産ラインや複雑な部品を扱う製造業において重要な役割を果たします。

また、アーク溶接ロボットは、基本的に以下の主要な構成要素から成り立っています。

これらの構成要素が連携することで、精度高く効率的な溶接作業を行うことができ、手作業では難しい複雑な形状や高精度な溶接を実現しています。

アーク溶接ロボットのメリットは、高い溶接品質と一貫性や 作業環境の改善、柔軟な生産対応などです。

アーク溶接ロボットは、高精度かつばらつきのない溶接を行えるだけでなく、溶接作業に伴う危険をロボットが代替することで、作業者の安全が守られ、過酷な環境にさらされることもなくなります。

さらに、プログラム変更や設定を行うことで、多様な製品や形状に柔軟に対応できるため、小ロット生産にも適応可能です。

次章では、アーク溶接ロボットを溶接の種類に分けて解説します。

非溶極式と溶極式のアーク溶接ロボットを種類ごとに解説

この章では、アーク溶接ロボットの種類を、メリット・デメリットと共に解説します。アーク溶接には、大きく分けて溶極式(消耗電極式)と非溶極式(非消耗電極式)の2種類があります。そして、アーク放電にはガスが必要です。TIG、MIGなど、アーク放電を発生させるために使用するガスの種類によって、いくつかの種類に分けることができます。

非溶極式

TIG溶接ロボット

TIG(Tungsten Inert Gas)溶接ロボットは、タングステン電極と不活性ガス(アルゴンなど)を使用して行う溶接方法です。精密さが求められる薄板や高品質が要求される部品の溶接に適しています。アークの安定性が高く、溶接部の仕上がりも美しいことが特徴です。

プラズマアーク溶接ロボット

プラズマアーク溶接ロボットは、高温のプラズマガスを用いて金属を溶かす方式です。非常に高精度・高品質な溶接が求められる場合に適しており、航空宇宙産業などでも活用されています。通常のアーク溶接より高温で作業するため、幅広い材料や厚みに対応できるというメリットがあります。

溶極式

MIG溶接ロボット

MIG(Metal Inert Gas)溶接ロボットは、不活性ガス(アルゴンやヘリウムなど)を利用し、ワイヤを連続送給して溶接する方法です。 高速かつ比較的厚い金属板の溶接に向いており、大量生産ラインで広く採用されています。スパッタ(溶接時に飛散する粒)をある程度抑えられるのも特長の一つです。

MAG溶接ロボット

MAG(Metal Active Gas)溶接ロボットは、MIG溶接と基本構造は同様ですが、主に活性ガス(CO2や混合ガス)を用いて溶接を行います。 炭素鋼や低合金鋼の溶接に多く利用され、高い生産性とコストパフォーマンスを両立できる方法として知られています。

被覆アーク溶接ロボット

被覆アーク溶接(Shielded Metal Arc Welding, SMAW)は、溶接棒(被覆電極)を用いて溶接する方式です。被覆剤が燃焼することで溶接部を保護しながらアークを形成します。自動化はやや難易度が高いとされていますが、特定の工程でロボット化が進められている場合もあります

エレクトロガスアーク溶接ロボット

エレクトロガスアーク溶接(Electrogas Welding)は、垂直方向の溶接を一度に連続して行うことができる溶接方法です。ガイドローラーと銅製のスライダーを使いながら、ワイヤを溶融させて溶接するため、厚板の垂直溶接において高効率を発揮します。

生産効率が高いため、一部の重工業や船舶などで導入されており、ロボット化が進む例もあります。

CO2アーク溶接ロボット

CO2アーク溶接は、炭酸ガス(CO2)をシールドガスとして使用する溶接方法です。MAG溶接の一種ともいえますが、CO2を100%用いることが大きな特徴です。炭素鋼や一般構造用鋼板など、コストパフォーマンス重視の溶接工程で多く採用されます。

サブマージアーク溶接ロボット

サブマージアーク溶接(Submerged Arc Welding, SAW)は、フラックスと呼ばれる粉末状の被覆材の下でアークを発生させる方式です。フラックスによりアークが見えない状態で溶接が進むため、スパッタやヒュームの発生が極めて少ないことが特徴です。厚板や大径パイプの長尺溶接など、大規模構造物で多用されます。

セルフシールドアーク溶接ロボット

セルフシールドアーク溶接(Self-Shielded Arc Welding)は、ワイヤ内部にフラックス成分が含まれており、外部ガスを使用せずに溶接を行う方式です。屋外や風の強い環境など、ガスシールドが困難な場所で活用されています。省ガス・省設備で導入できるため、一部の建設現場などでも採用が検討されています。

スタッド溶接ロボット

スタッド溶接(Stud Welding)は、金属のスタッド(ボルトなどの突起物)を母材に溶接で直接取り付ける方法です。アーク放電で母材とスタッドを瞬時に溶融させて結合するため、高い固定力を得られます。建築や造船などで、突起物を大量かつ高速で取り付ける際に活用されています。

以上が、アーク溶接ロボットの種類です。自社に適したタイプを見つけられたでしょうか?

次章では、アーク溶接ロボットの活用用途を紹介します。

アーク溶接ロボットの活用用途を紹介

アーク溶接ロボットは、製造業のさまざまな分野で利用されており、その主な活用用途は以下の通りです。

アーク溶接ロボットは、このように多様な産業で使用されており、効率化、精度向上、コスト削減など、さまざまな面でそのメリットを発揮しています。製造ラインに導入することで、作業者の負担を軽減し、生産性を向上できるため、今後も需要は高まっていくでしょう。

次章では、実際にアーク溶接ロボットを選んでいく際に役立つ、選び方や選定基準を解説します。

アーク溶接ロボットの選び方や選定基準を解説

本章を読んで、自社に適したアーク溶接ロボット製品やメーカーの目星がつけられるようにしましょう。

ワーク(作業対象物)に適したロボットを選ぶ

アーク溶接ロボットを選ぶ際に重要な要素は、ワークの形状やサイズです。溶接する部品が大きいのか、複雑な形状をしているのか、さらには溶接対象となる材料によっても最適な製品が異なります。

例えば、大型の部品や高精度な溶接が必要な部品を扱う場合には、それに対応する可搬重量や可動範囲、精度が必要です。小型部品や複雑な形状を溶接する場合には、精密な操作ができる製品が求められます。

ワークに適したアーク溶接ロボットを選べないと、溶接精度が低下し、作業時間が長引き、最終的には品質に影響を及ぼす可能性があります。

そのため、特に、複雑な形状や精密な溶接が必要な場合には、この観点を重視してアーク溶接ロボットを選びましょう。

耐久性やメンテナンス性を重視する

アーク溶接ロボットを選定する際には、その耐久性やメンテナンス性も大事なポイントです。

アーク溶接ロボットは24時間体制で稼働することもあり、長時間の連続作業を求められる場面があります。そのため、耐久性が不足していると、故障が頻発し、ダウンタイムが発生する可能性があります。

また、メンテナンスが難しい場合、故障後の復旧が遅れ、製造ラインに影響を与えかねません。

特に、使用環境が過酷である場合(例えば高温、多湿、粉塵が多い環境)は、耐久性に優れたアーク溶接ロボットを選びましょう。そして、メンテナンス性が良好であれば、長期間安定したパフォーマンスを維持しやすいです。

以上より、高耐久性かつメンテナンスの容易なアーク溶接ロボットを選ぶと、長期間安定した運用を実現するとともに、コスト削減にもつながります。

制御システムとソフトウェアの互換性を確認する

アーク溶接ロボットを選定する際に、制御システムとソフトウェアの互換性も見逃せない要素です。

現代の製造ラインでは、多くの機械やシステムが高度に自動化されており、アーク溶接ロボットもその一部としてスムーズに連携する必要があります。仮に、制御システムが既存の生産ラインと互換性がない場合、機械同士の連携がうまくいかず、オペレーションが複雑化します。

そのため、まずは使用するアーク溶接ロボットの制御システムが他の機械と連携できるかどうか、または既存のシステムと統合するために追加の調整が必要かを確認しましょう。

適切な互換性を持ったアーク溶接ロボットを選定できれば、既存の生産ラインとの円滑な統合が可能となり、効率的なオペレーションが実現できるでしょう。

以上がアーク溶接ロボットの選び方です。選定方法が分かったところで、次章ではアーク溶接ロボットのおすすめメーカーを紹介します。

当編集部おすすめのアーク溶接ロボットメーカーを紹介!各社と特徴を比較

以下では、アーク溶接ロボットのおすすめメーカーを紹介します。各メーカーは独自の技術を持ち、さまざまな業界で活躍しています。

JET-Globalでは、アーク溶接ロボットを活用した溶接工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

パナソニック/Panasonic

| メーカー名 | パナソニック/Panasonic |

| 設立年 | 1918年 |

| 本拠地 | 東京都港区 |

| 概要 | 総合電機メーカー |

パナソニックは、溶接電源とロボットを統合した「溶接電源融合型」技術を提供し、アーク溶接ロボット「AWERS

WGⅢ/WGHⅢシリーズ」で特に高精度な溶接を実現しています。

この技術により、別置きの溶接機が不要となるため、省スペース化と制御精度の向上が実現し、生産ラインの効率化が可能です。

特に自動車産業や厚板溶接、ブレージングなど特殊用途で活用されており、高度な技術が求められる現場で信頼されています。

川崎重工業/Kawasaki Heavy Industries

| メーカー名 | 川崎重工業/Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本拠地 | 東京都港区 |

| 概要 | 総合重工業メーカー |

川崎重工業は、BAシリーズやRAシリーズのアーク溶接ロボットを提供しており、特に溶接ケーブルを手首部分に内蔵することにより、溶接機とロボットを1本のケーブルで接続できる革新的な技術を導入しています。

この技術により、作業空間の効率化と設置が簡単になり、自動車産業や鉄道車両の製造での需要が高まっています。川崎重工業のロボットは、特に、高精度な溶接を要求される環境で信頼されています。

ダイヘン/DAIHEN

| メーカー名 | ダイヘン/DAIHEN |

| 設立年 | 1919年 |

| 本拠地 | 大阪府大阪市 |

| 概要 | 総合電機機器メーカー |

ダイヘンは、アーク溶接機で国内トップレベルのシェアを誇る企業であり、FD-VCシリーズをはじめとしたアーク溶接ロボットを提供しています。

業界初のアーク溶接用途に最適化された協働ロボット(FD-VC4)は、高精度な軌跡精度を実現し、産業用ロボットと同等の高品質溶接が可能です。

また、導入業界としては、自動車産業や造船業、鉄道車両製造業などがあります。

神戸製鋼所/Kobe Steel

| メーカー名 | 神戸製鋼所/Kobe Steel |

| 設立年 | 1911年 |

| 本拠地 | 神戸市中央区 |

| 概要 | 総合重工業メーカー |

神戸製鋼所は、アーク溶接ロボット「ARCMAN™シリーズ」を提供しており、溶接条件の自動設定機能によって操作が簡便になり、精度の高い溶接が可能です。

このシリーズは、特に建築鉄骨業界や建設機械業界、鉄道車両業界などで利用されています。独自の溶接システムと高精度技術で、特に難易度の高い溶接作業において力を発揮します。

アーク溶接ロボット関連記事

アーク溶接ロボット関連記事はまだありません。