直交ロボット

直交ロボットの原理や特徴、おすすめメーカーを解説!直交ロボットのカタログ(1件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

直交ロボットの基礎知識や導入のポイントについては、以下の解説をご覧ください。

製造業の自動化が進む中、直交ロボットはそのシンプルな構造と高精度な動作から、多くの企業に導入されています。

直交ロボットは、モーターを動力に直線的な動きを実現し、繰り返し作業や精密な位置決めが必要な工程で大きな効果を発揮します。

特に、直交ロボットの活用によって、製造ラインの効率化やコスト削減が可能となり、競争力を高める重要な要素となっています。

本記事では、直交ロボットの基本的な原理や構造、用途について詳しく解説し、さらにおすすめのメーカーも紹介します。

ご不明点がございましたら、以下からお気軽にお問い合わせください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

また、JET-Roboticsでは、直交ロボット以外にも直角座標型ロボットを解説しています。直角座標型ロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

直交ロボットとは? 原理と構造から特徴を徹底解説

直交ロボットは、モーターを動力として直線的な動きをする産業用ロボットです。

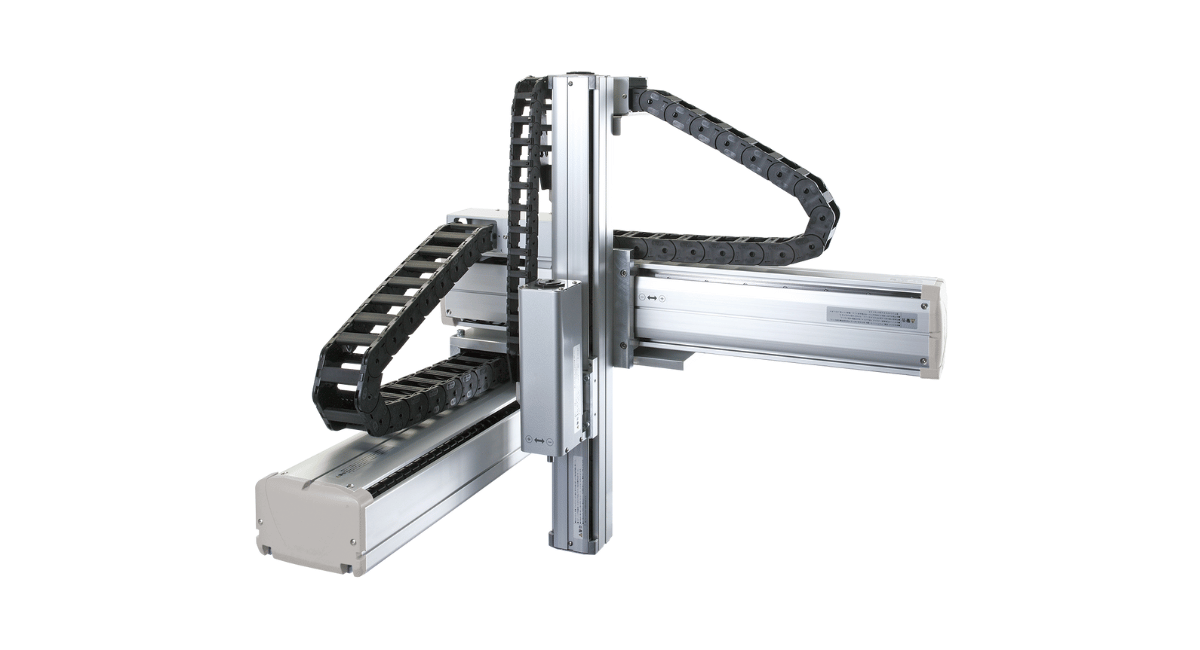

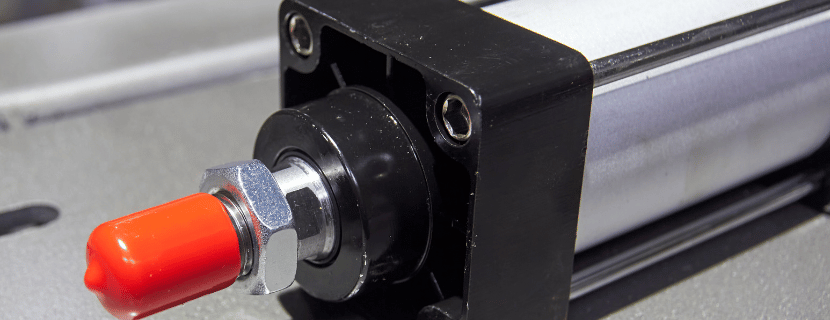

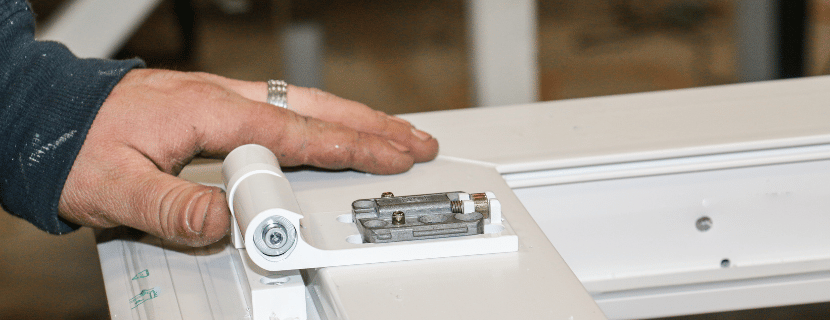

このロボットは、サーボモーターやステッピングモーターなどを使用して、直線的な軸運動を実現します。モーターの回転が、ボールねじやベルト駆動システムによって直線的な動きに変換され、リニアガイドを使って精密にスライドします。

直交ロボットは、シンプルな構造であり、直線的な運動を実現するために必要な部品のみで構成されている点が特徴の一つです。

これにより、構造が軽量で剛性が高く、動作の再現性が優れているため、高精度な位置決めが可能となります。特に、製造ラインにおける繰り返し動作や高精度な位置決めを要する作業において、その性能が際立ちます。

多関節ロボットやスカラロボットなど、他のロボットとの組み合わせでも優れた相性を発揮します。直交ロボットのシンプルな機構は、他のロボットとの組み合わせを容易にし、効率的な製造ラインの構築をサポートします。

直交ロボットの構造は、一般的に以下の部品で構成されます。

-

ベースフレーム

ロボット全体の剛性を確保 -

スライド軸(リニアガイド)

直線運動を実現する部品 -

ボールねじ、ベルト駆動システム

スライド軸を動かすための駆動機構 -

モーター

サーボモーターやステッピングモーターなどの動力 -

エンドエフェクター

先端部分に取り付けられるツールやアタッチメント -

制御装置

ロボットの動作を制御するためのコンピューターシステム

これらの特徴から、直交ロボットは幅広い領域で活躍しています。

次に、直交ロボットにどのような用途があるのかを解説します。

直交ロボットの用途|組立・搬送から検査まで

製造業で自動化を進めているのであれば、直交ロボットは検討する際に必須の産業用ロボットです。直交ロボットの主な用途として以下の用途が挙げられます。

- 組立・搬送

- 検査

組立・搬送

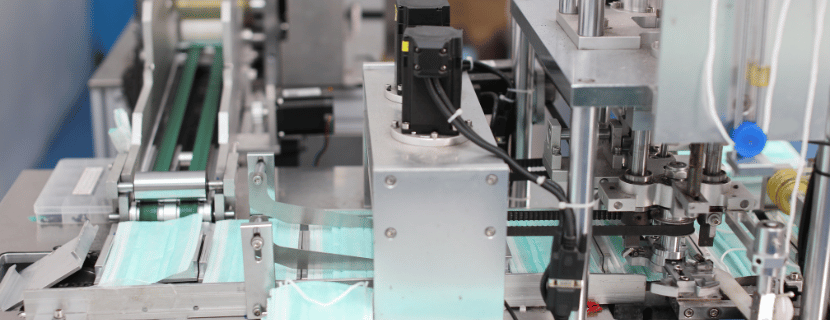

直交ロボットは、製造ラインでの組立作業や部品の搬送作業に適しています。特に、単調で繰り返しの作業に強く、精密な位置決めを必要とする作業でその力を発揮します。

-

組立作業

直交ロボットは、電子機器の部品組立や、食品パッケージングなどで使用されます。構造がシンプルで高精度な動きが可能なため、精密な部品を迅速に組み立てることができます。 -

搬送作業

部品や製品を特定の場所へ移動させる作業にも活用されます。再現性が高いため、長時間稼働しても安定した品質の搬送が可能です。特に、半導体や医療機器の搬送においてもその精度が求められます。

検査

直交ロボットの強みのひとつは、精密な動きと再現性を活かした検査作業です。カメラやセンサーを搭載することで、製造工程での検査を効率的に行うことができます。

-

外観検査

製品の外観を精密にチェックする作業には直交ロボットが活用されています。製品の表面に傷や欠陥がないかを、カメラやセンサーで検査します。 -

寸法検査

精密な位置決めと動作を活かし、部品の寸法や形状の検査を行います。例えば、機械部品や電子機器の精度を測定する場合に直交ロボットが有効です。

直交ロボットは、製造業の多様なシーンでその力を発揮し、生産性の向上とコスト削減に貢献しています。

3種類の直交ロボットを解説

ニーズに合わせて各メーカーよりさまざまな直交ロボットが販売されています。ここでは、直交ロボットの種類について紹介します。

- 2軸

- 3軸

- 4軸以上

2軸

2軸は直交ロボットの中で最もシンプルで基本となる構造です。X軸とY軸、またはX軸とZ軸のように2つの直交する軸で構成され、平面内の直線運動に対応しています。

多関節ロボットやパラレルリンクロボットのような複雑な三次元運動はできません。しかし、回転軸がなく構造もシンプルゆえに再現性に優れ、高速で精度が高い位置決めが可能です。

また、産業用ロボットの中では、導入コストが手ごろなことも2軸直交ロボットのメリットです。構造がシンプルで設備のレイアウトも設計しやすく、ほかのロボットとの組み合わせも容易です。設備の設計次第では導入価格や運用コストを抑えられるでしょう。

2軸直交ロボットは、組立ラインや加工機などに多く利用されています。一例を挙げると、電子部品のピックアンドプレース作業、マーキング・印字作業、塗装・接着剤の塗布作業です。

3軸

3軸直交ロボットはX軸、Y軸、Z軸の3つの直交する軸で構成され、3次元的な直線運動が可能です。2軸直交ロボットではできなかった複雑な三次元の位置決めや、可動ができるようになります。

3次元的な動きをする産業用ロボットは多くありますが、高い精度・再現性が直交ロボットの魅力でしょう。三次元とはいえ、精度が高いロボットが各軸を直線的に動かします。構造や可動範囲がシンプルなため、設備設計に容易に組み込みやすいのではないでしょうか。

3軸直交ロボットは、小型部品の組み立てや、精密な加工が必要な作業で有効です。スマートフォンのカメラモジュールの組み立てや、電子部品のピックアンドプレース作業、製品のパレット積み下ろしなどに積極的に活用されています。

さらに、カメラやセンサーを組み合わせれば、製品の外観検査など幅広い作業に対応できるでしょう。

4軸以上

4軸よりも軸が多い直交ロボットは、XYZ軸以外にも回転軸(R軸)にも可動します。軸が増えることによる可動範囲は以下の通りです。

-

4軸

X軸、Y軸、Z軸、R軸 -

5軸

X軸、Y軸、Z軸、R1軸、R2軸 -

6軸

X軸、Y軸、Z軸、R1軸、R2軸、R3軸

直交ロボットに回転軸が加わることで、複雑な組立・搬送・加工に対応できます。実際の現場では、電子部品・自動車などの部品の組立作業、溶接作業、ワークの品質管理などで活躍しています。

回転軸が追加されるほどサーボモーターなどの部品が増えて、導入コストが上がるデメリットはあります。

しかし、サイズや部品のスペックによっては空間を縦横無尽に動く多関節ロボットよりも、価格が控えめになるかもしれません。状況に応じて、最適な選定をしてください。

導入事例を紹介 直交ロボットの活躍の場を紹介

今後、製造現場では人手不足が予測され、メーカーが躍起になって作業効率をアップさせる方法を模索しています。ここでは、直交ロボットを導入し、改良改善をおこなったメーカーの事例を確認していきましょう。

- 筆を製造するメーカー

- 配電盤や制御盤を製造するメーカー

筆を製造するメーカー

毛筆と化粧筆の国内シェアを獲得するメーカーでは、計量からバリ取りまでのすべての工程を手作業で実施していました。しかし、職人の高齢化や需要の低迷などは深刻で、工程にかかるコスト削減が急務になっていました。

直交ロボットを導入後、以前は6人必要だった手作業のラインを2人で回せるようになり、省人化に成功しています。さらに、1ヵ月の生産量が3,000本から20,000本にまで増加し、生産能力は最大6.7倍にまで増えました。

配電盤や制御盤を製造するメーカー

配電盤や制御盤を製造するメーカーでは、レーザー加工機による板金バラシや仕分け工程が自動化されていなかったようです。年間でコストがかかり、自動化による改良改善が急務でした。

直交ロボット導入の結果、年間のコストを約50パーセント削減することに成功。作業人数も効率化され、3人から1人まで減らせました。

これらの導入事例は、直交ロボットが製造現場にもたらす具体的な利益を浮き彫りにしています。このような成果を目指す上で、より深く理解しておくべきなのが、直交ロボットそのものが持つメリットとデメリットです。次の章で確認しましょう。

直交ロボットのメリット・デメリット

直交ロボットは製造現場や物流現場を支援する上で大いに役立ちます。しかし、このような機会を導入する上でメリットだけではなく、デメリットもあります。この両側面を考慮した上で、直交ロボットを導入することがおすすめです。

メリット

さまざまな産業用ロボットが市場に出回っているため、製作コストを無視すればどのような組み合わせでも設備設計は可能です。しかし、直交ロボットを選定した方が良いケースも多々存在します。直交ロボットのメリットには、以下の3点が挙げられます。

高精度

直交ロボットのメリットは、単純な機構ゆえの精度の高さです。一般的に、産業用ロボットの精度はロボットの関節数に反比例します。3軸までの直交ロボットは、多関節ロボットのように関節数も多くありません。機械的なブレが発生しにくく、安定した動作が可能です。

低コスト

低価格で導入できることも直交ロボットの魅力です。直交ロボットの構造はシンプルで、販売価格自体も手が届かないほど高くありません。設備に組み込みやすく、製作コストを抑えられることが特徴です。高額なロボットが導入しにくい中小企業でも安心して導入できます。

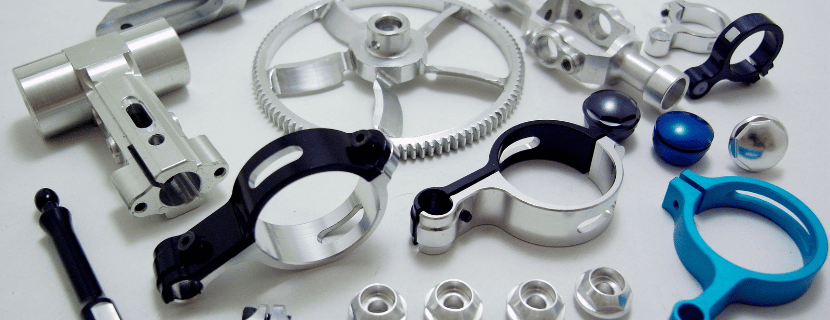

また、サーボモーターやリニアガイドなどの必要な部品は市販されていて、企業によっては自社で直交ロボットを製作・修理・メンテナンスができてしまいます。

中間のマージンをなくせるため、コストの削減が狙えるでしょう。試作機などの設備を低コスト・短納期で開発する場合にも重宝します。

ほかのロボットとの組み合わせ

ほかのロボットとの組み合わせの多彩さにも注目することがおすすめです。構造がシンプルな直交ロボットは部品の追加や交換が容易で、カスタマイズ性にも優れています。

再現性と精度も十分なことから、ほかのロボットと組み合わせれば効率的で柔軟な生産システムを構築可能です。特に、多関節ロボットとの組み合わせは多くのメーカーが採用しています。

デメリット

有能な直交ロボットにもデメリットが存在します。直交ロボットには、以下のデメリットがあるため、留意しておくことがおすすめです。

単調な動きしかできない

X軸、Y軸、Z軸の直線的な動きに特化している直交ロボットのデメリットは、複雑な動きが苦手なことです。曲線的な動きや、複雑な三次元運動が求められる作業には対応できません。

4軸以上の直交ロボットでも3次元的な動きは可能です。しかし、曲線的で流れるような動きを期待する場合には、多関節ロボットを採用したほうがいいでしょう。

設置面積が大きい

直交ロボットは、広範囲でロボットを動かそうとすると設置面積が大きくなる傾向です。あまり大型の直交ロボットを設置する場合、工場内の大きな面積を占有してしまうことになります。

ロボットの可動範囲内に作業者が侵入できないことを考えると、ロボットの設置面積がデッドスペースになってしまう可能性があります。無理矢理スペースを確保して、万が一、ロボットの可動範囲内に作業者が侵入すると大変危険です。

大型の直交ロボットを導入する場合には、工場全体のレイアウトを考慮したうえで検討してください。

直交ロボットの利点と課題を理解した上で、特にその構造の簡便さや、一部企業では内製化も行われているという事実は、より身近な「自作」という選択肢への関心を自然と高めます。次の章では、直交ロボットの自作が可能なのか解説します。

直交ロボットは自作できる? 価格、メリット・デメリットを解説

近年、パーソナルファブリケーションの普及や情報アクセスの容易化に伴い、「直交ロボットを自作したい」と考える方が増えています。

そこで、本章では、直交ロボットの自作に関する可能性、価格、そしてメリット・デメリットについて詳しく解説します。

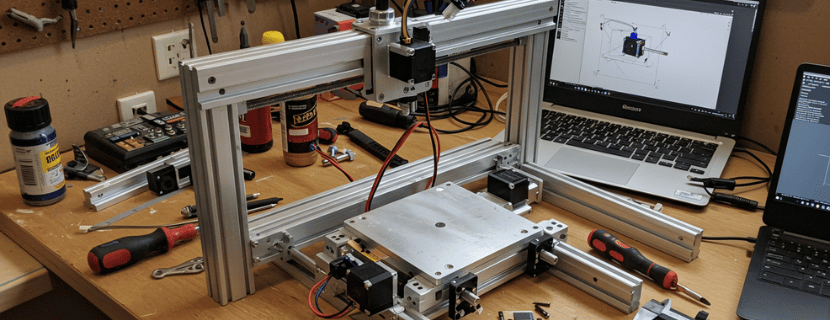

直交ロボットの自作は本当に可能?

結論から言えば、直交ロボットの自作は可能です。実際に、趣味の範囲から研究開発、小規模な生産ラインに至るまで、多くの方が独自の直交ロボットを自作しています。

インターネット上には、自作プロジェクトに関する情報やコミュニティも豊富に存在し、3Dプリンターや安価なマイコンボード(ArduinoやRaspberry

Piなど)、オープンソースのソフトウェアを活用することで、個人でも比較的手軽に挑戦できる環境が整いつつあります。

ただし、求める精度や機能、サイズによって、自作の難易度や必要な知識は大きく変動します。

自作のメリットを解説

自作のデメリットと注意点

多くのメリットがある一方で、直交ロボットの自作にはデメリットや注意すべき点も存在します。以下の点をご確認ください。

自作にかかる価格の目安

直交ロボットの自作にかかる価格は、ロボットの規模、軸数、必要な精度、使用する部品のグレードによって大きく変動します。以下は価格を構成する代表的な要素です。

-

小規模・簡易なもの

卓上で使用するような小型でシンプルな2軸構成(例:ペンプロッター、簡単なピック&プレース)であれば、数万円程度から自作できる可能性があります。3Dプリンターで部品の多くを製作し、安価なステッピングモーターやリニアガイドを使用するケースです。 -

中規模・一定の精度を求めるもの

ある程度の作業範囲や可搬重量、精度が求められる場合(例:小型CNC加工機、検査装置の駆動部)、数十万円程度の価格がかかることが一般的です。アルミフレーム、ボールねじ、性能の良いモーターやドライバー、専用コントローラーなどが必要になります。 -

大規模・高精度なもの

大型で高い精度や剛性、速度が求められる直交ロボットの自作は、部品コストだけでも100万円を超えることもあり、専門的な知識と技術が不可欠です。このレベルになると、市販品とのコストメリットや信頼性を慎重に比較検討する必要があります。

コストを抑えるためには、中古部品の活用、オープンソースハードウェア/ソフトウェアの利用、シンプルな設計などが考えられます。

次の章では、直交ロボットをメーカーから購入する際の直交ロボットの選び方を解説します。

4つの比較基準 | 直交ロボットの選び方

貴社に最適な直交ロボットを選ぶには、以下のポイントを抑えることがおすすめです。

- 用途

- 必要な可動範囲

- 精度

- コスト

用途

直交ロボットを選ぶ際は、用途に対して必要な可動範囲や精度、再現性やコストなどを考慮する必要があります。

以下では、各軸数に対して適している用途をまとめていますので、参考にしてみてください。

2軸直交ロボットが適している用途

- 電子部品のピックアンドプレース作業

- マーキング・印字作業

- 塗装・接着剤の塗布作業

軽量で高速な動作が求められる作業に最適

高精度な位置決めが必要な印字作業に活用

シンプルな直線運動が要求される塗布作業に利用

3軸直交ロボットが適している用途

- 小型部品の組み立て

- 電子部品のピックアンドプレース作業

- 製品のパレット積み下ろし

- 外観検査

精密な三次元位置決めが必要な組み立て作業に最適

複雑な位置決めが要求される作業に活用

三次元空間での動作が必要な作業に対応

カメラやセンサーを組み合わせて幅広い検査作業に利用可能

4軸以上の直交ロボットが適している用途

- 部品の組立作業(電子部品、自動車部品)

- 溶接作業

- ワークの品質管理

複雑な組み立て作業に対応

多軸の動作が必要な溶接作業に最適

多角的な検査が必要な品質管理に利用可能

必要な可動範囲

必要な可動範囲によっては、必要な軸数が変わります。

特に、4軸以上の直交ロボットは、XYZ軸に加えて回転軸(R軸)が追加されます。軸数が増えることで、より複雑な動作が可能になります。

以下に、4軸以上の直交ロボットが行える動作・可動範囲をご紹介しますので、参考にしてみてください。

- 4軸(X軸、Y軸、Z軸、R軸)

- 5軸(X軸、Y軸、Z軸、R1軸、R2軸)

- 6軸(X軸、Y軸、Z軸、R1軸、R2軸、R3軸)

回転軸を加えた直線および回転運動が可能

さらに2つの回転軸を加えた複雑な運動が可能

3つの回転軸を加えた最も複雑な運動が可能

精度

直交ロボットの精度は、軸数と構造によって異なります。以下に、2軸、3軸、4軸以上の直交ロボットの精度とその特徴をご紹介します。

2軸直交ロボットの精度

- 2軸直交ロボットは、X軸とY軸、またはX軸とZ軸の2つの直交する軸で平面での作業に対応し、構造がシンプルであるため高速かつ高精度な位置決めが可能

- 電子部品のピックアンドプレース作業、マーキング・印字作業、塗装・接着剤の塗布作業など、精度が要求される作業に最適

3軸直交ロボット

- 3軸直交ロボットはX軸、Y軸、Z軸の3つの直交する軸で構成され、三次元的な直線運動と複雑な三次元の位置決めが可能

- 用途:小型部品の組み立て、電子部品のピックアンドプレース作業、製品のパレット積み下ろしなど、精密な作業に最適

4軸以上の直交ロボット

4軸以上の直交ロボットは、XYZ軸に加えて回転軸(R軸)が追加されます。軸数が増えることで、より複雑な動作が可能になります。

- 多軸の高精度位置決め

- 用途

回転軸が加わることで、さらに複雑で高精度な位置決めが可能です。

電子部品・自動車部品の組立作業、溶接作業、ワークの品質管理など、複雑な作業に対応

価格

直交ロボットの導入価格は、軸数や構造の複雑さによって異なります。

最もシンプルな2軸直交ロボットは、平面内の直線運動に対応し、構造が簡単であり導入価格が手ごろです。一方、3軸直交ロボットは三次元的な直線運動が可能で、やや高いコストがかかります。4軸以上のロボットは、回転軸が追加されることで可動範囲が広がり、さらに複雑な動作が可能になりますが、その分コストも増加します。

導入価格や運用コストを抑えるためには、用途や必要な性能を考慮し、適切な軸数のロボットを選定することが重要です。

次の章では、おすすめのメーカーを紹介します。自社にとって最適なメーカーを選ぶために是非ご参考にしてください。

おすすめの直交ロボットのメーカーを紹介

直交ロボットは単純な構造だからこそ、どのメーカーを選んだらいいかわからないものです。ここでは、おすすめするメーカーを紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- シーケーディー / CKD

- 安川電機 / Yaskawa Electric

- ティーエイチケイ / THK

※クリックで各メーカーの詳細に飛べます。

シーケーディー / CKD

| 会社名 | シーケーディー / CKD |

| 設立年 | 1943年 |

| 本社 | 愛知県小牧市応時二丁目250番地 |

| 概要 | 自動機械装置、駆動機器、空気圧制御機器、空気圧関連機器、液体制御機器など機能機器の開発・製造・販売・輸出 |

シーケーディーはお客様と共に、モノづくりの課題を解決し続けてきた会社です。現在50万点を超える自動化商品とサービスを生み出し、モノづくりを通して世界中の人々の暮らしを支えています。そして、創造性と革新性をもって自動化技術の探究と共創を続け、健やかな地球環境と豊かな未来を拓いくことを目指しています。

直交ロボットとして、「KBXシリーズ」を展開しています。サーボモータ駆動の単軸・多軸に対応した電動アクチュエータで、構成部品の自在組合せにより、あらゆる搬送シーンに適合することができます。

組立や搬送、塗装装置などの用途に使用可能です。詳しくはお問い合わせください。

安川電機/Yaskawa Electric

| 会社名 | 安川電機/Yaskawa Electric |

| 設立年 | 1915年 |

| 本社 | 福岡県北九州市八幡西区黒崎城石2番1号 |

| 概要 | ACサーボモータ、インバータ、産業用ロボットなどのメカトロニクス製品の製造を行う |

安川電機は、産業用ロボットのライン構想からシステム提案まで一貫してサポートする企業です。創業当初からモーター事業を展開。蓄積したノウハウで作り上げたサーボモーターを搭載した直交ロボットを販売しています。

直交ロボットには独自の「安川電機サーボドライブΣ-X(シグマテン)」が最適と謳っています。サーボドライブΣ-Xは、振動抑制機能・制振機能・負荷変動補償機能が特徴です。「振動が発生して搬送が上手くいかない」「高速動作になると搬送が安定しない」などの悩みを解決できます。

THK / ティーエイチケイ

| 会社名 | ティーエイチケイ / THK |

| 設立年 | 1971年 |

| 本社 | 東京都港区芝浦2-12-10 |

| 概要 | リニアガイドや直交ロボット用の部品を製造しているメーカー |

ティーエイチケイは、直交ロボットに関しても非常に高い技術力を持ち、多くの産業用機械や製造ラインで活用されています。

同社は直交ロボットの設計・開発を行っており、その精密なリニアガイドやボールねじ技術を活かした製品を提供しています。

主に、「KRシリーズ」などの直交ロボットを展開しており、銅製品はその高い精度、耐久性、およびメンテナンスの容易さが強みです。

自動車、半導体、医療機器、電子機器の組立てや搬送作業など、様々な用途に対応しています。

高精度な位置決めや繰り返し動作を必要とする工程で有効です。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。