ハンドリングロボット

ハンドリングロボットは、生産工程の省力化や効率化を実現し、人の手に代わって様々な作業を担う重要な存在です。さらに、作業負荷や人的ミスの削減、品質向上にもつながることから、大きな注目を集めています。

この記事では、ハンドリングロボットとは何かという基本的な情報から、具体的な選び方、そしておすすめメーカーまでを一挙に解説します。

生産ラインの自動化を検討している方や省人化に関心がある方にとって、きっと役立つ情報が見つかるはずです。ぜひご一読ください。

また、JET-Globalでは実際に、ハンドリングロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、ハンドリングロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

ハンドリングロボットとは?特徴と活用例

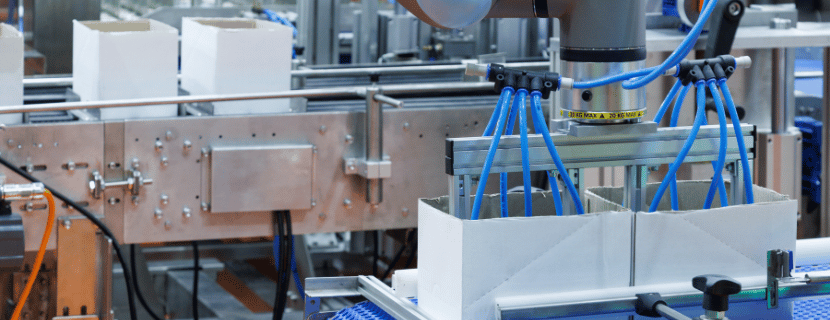

ハンドリングロボットとは、生産ラインなどで部品や製品を掴み、運搬し、指定の場所に正確に配置する役割を担うロボットの総称です。一般的に、搬送から組立、検査、包装といった幅広い工程で活躍するため、省力化を実現できます。

特に近年では、ハンドリングロボットを導入することで省人化を実現し、製造コストを削減する企業が増えてきました。また、人手不足や作業の均一化を図りたい現場において、品質向上や安全性の向上にも貢献できる点で注目されています。

例えば食品工場でのパッケージ詰め、物流倉庫でのピッキング、自動車部品のライン搬送などが活用例です。これらの作業は人が行うと時間と労力を必要とする作業ですが、ロボットに任せることで一部工程を省くことができ、短時間ながら安定した品質を保てます。

ハンドリングロボットの全体像がつかめたところで、次はより具体的な種類について解説します。

種類は? ハンドリングロボットとして使用されるロボットを解説

ハンドリングロボットには、用途や構造によってさまざまな種類があります。ここでは代表的なタイプとして、「垂直多関節ロボット」「スカラロボット」「パラレル(デルタ)ロボット」「協働ロボット」の4種類をご紹介します。それぞれのメリット・デメリットを比較しながら、ハンドリングロボットとして適切なロボット選びのヒントを掴んでみてください。

垂直多関節ロボット

垂直多関節ロボットは、腕の関節が垂直方向に多重構造をもつハンドリングロボットの一種です。人間の腕のように自由度が高く、複雑な動きが要求される場面で活用されます。

スカラロボット

スカラロボットは、水平多関節構造をもつハンドリングロボットの一種で、平面内の動作に特化しています。組立やピッキングなど、水平方向のスピーディな動作が求められる作業ラインで多く採用されています。

パラレル(デルタ)ロボット

パラレルロボット、またはデルタロボットは、複数のアームが並列に配置された構造をもつハンドリングロボットの一種です。高速かつ高精度のピッキング作業に特化しており、食品や医薬品など軽量物の搬送ラインで多く活躍します。

協働ロボット

協働ロボットは、人と同じ空間で作業ができるよう設計されたハンドリングロボットの一種です。従来の産業用ロボットと異なり、リスクアセスメント策定のもと、安全柵やフェンスが不要、または最小限で運用可能なケースが多く、人との共同作業を効率化します。

ここまで、ハンドリングロボットの代表的な種類とそれぞれの特徴を解説しました。次は、実際にロボットを導入する際の選定ポイントについて解説します。

ハンドリングロボットの選び方

ハンドリングロボットを導入する際は、作業内容や環境に合わせた選定が重要です。ここからは、代表的な3つの観点による選び方を解説します。

取り扱う物品の重量・大きさや動作頻度

まずは、ハンドリングロボットの取り扱う物品の重量・大きさや動作頻度を確認しましょう。

これは、取り扱う物品の種類(重量・形状)、作業の頻度や速度要求、作業環境の制約(狭いスペースや温度・湿度など)といった要因によって最適なハンドリングロボットが異なるためです。

もし、この選定基準を無視してハンドリングロボットを導入すると、過剰な性能や逆に性能不足が生じてしまい、設置後に問題が発生しやすくなります。特に高頻度で動作が求められ、かつ作業エリアが限られている場合は、適切なロボットを検討しないと予算の無駄遣いやダウンタイム増加のリスクを抱えてしまいます。

一方、適切なハンドリングロボットを選ぶことで初期投資を最小限に抑え、長期的な運用コストの削減も可能となり、より無駄のない運用が期待できます。

作業環境に合わせた可動範囲・柔軟性

作業環境に合わせて稼働領域を柔軟に設定できるハンドリングロボットを選び、必要に応じてアタッチメントを変更可能なものを選定することも重要です。作業する製品の配置や必要な動作の多様性、将来のライン変更計画、製造ラインのレイアウトなどの要因によって求められる動作範囲や柔軟性が変化するためです。

もし、ハンドリングロボットの動作範囲や柔軟性が不足していると、作業範囲を十分にカバーできず、生産性が低下したり追加の設備投資が必要になったりするリスクがあります。特に、生産ラインが頻繁に変動する環境や、多品種少量生産を行っている場合には、柔軟性が不足するとスムーズなライン改造やレイアウト変更が難しくなりがちです。

一方、設備の再配置や変更が少ないハンドリングロボットを選べば、ライン変更時のコストを抑えられます。

動作精度と荷重能力を慎重に検討する

ハンドリングロボットの動作精度と荷重能力をしっかりと見極めることも忘れてはなりません。取り扱う製品の精度要求や重量、搬送距離、スピードなどの要因によって、求められる性能は変わります。

もし、精度や荷重能力に合わないハンドリングロボットを選択してしまうと、搬送中に製品が損傷したり、位置決めが不安定になったりして、製品品質の低下やライン全体の停滞を引き起こす恐れがあります。精密な作業や重量物の搬送が伴う現場や、高い品質要求がある製品を取り扱う場合には重要な選択基準です。

反対に、精度と荷重能力を満たすハンドリングロボットを導入すれば、作業の一貫性や品質が向上し、ダウンタイムやメンテナンスコストを抑えられるなど、スムーズで安定した生産環境を実現できるでしょう。

ここまでで、ハンドリングロボットの選定時に着目すべきポイントを整理しました。続いては、多くの企業がどのようなメーカーのロボットを導入しているのかを見ていきましょう。

編集部おすすめの代表的なハンドリングロボットのメーカー紹介

ハンドリングロボットは多くのメーカーが製造・販売しており、それぞれに特徴があります。以下では、代表的なメーカーをご紹介します。各メーカーの概要とロボットの強みを理解したうえで、導入先を検討してみてください。

JET-Globalでは、ハンドリングロボットを活用した生産ラインの自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 三菱電機 / Mitsubishi Electric

- ファナック / FANUC

- 川崎重工業 / Kawasaki Heavy Industries

※クリックすると該当箇所まで飛びます

三菱電機 / Mitsubishi Electric

| 会社名 | 三菱電機 / Mitsubishi Electric |

| 設立年 | 1921年 |

| 本社 | 東京都千代田区丸の内2-7-3 東京ビル |

| 概要 | インフラ、自動車機器、ロボット, 半導体、ビル、家電などのメーカー |

三菱電機は、たゆまぬ技術革新と限りない創造力により、活力とゆとりのある社会の実現に貢献することを企業理念として掲げ、進化した統合ソリューションを提供する「循環型 デジタル・エンジニアリング企業」へ変革、多様化する社会課題の解決を目指しています。

同社のハンドリングロボットとして代表的なのが「RV-FRシリーズ」です。最新のサーボ制御技術を取り入れることで、従来と比べてさらに高速かつ高精度な動作を可能にしている点は、他メーカーのハンドリングロボットと比較しても大きな強みといえます。

多彩な業界への導入事例があり、複雑な作業にも対応できる柔軟性が評価されています。

ファナック / FANUC

| 会社名 | ファナック / FANUC |

| 設立年 | 1972年 |

| 本社 | 山梨県南都留郡忍野村忍草3580 |

| 概要 | FA機器、ロボットのメーカー |

ファナックは工場の自動化分野において、不断の技術革新によって、無くてはならない価値を世界中に提供し続け、すべてのステークホルダーから信頼される企業であり続けることをビジョンに掲げ、1955年のコントロールプロジェクトチームの発足以来、一貫して工場自動化を追求しています。

同社のハンドリングロボットの代表例として挙げられるのが「M-1000iAシリーズ」です。シリアルリンク機構を採用し、平行リンク機構のロボットでは難しかったアームの直立や後方への回転を可能にしている点は、ファナックのハンドリングロボットならではの革新的な特徴と言えます。

自動車産業や建材業界、食品、医薬品といった多彩な業界で導入されており、生産性向上と品質安定に貢献しています。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は「世界の人々の豊かな生活と地球環境の未来に貢献する”Global Kawasaki”」をグループミッションとして掲げ、広汎な領域における高度な総合技術力によって、地球環境との調和を図りながら、豊かで美しい未来社会の形成に向けて、新たな価値を想像しています。

同社が手掛けるハンドリングロボットの一例が「RSシリーズ」です。小物部品から重量物まで幅広い搬送に対応できる点は、他のメーカーのハンドリングロボットと比較しても汎用性が高く、多様なライン構成に適応しやすいことが大きな魅力です。

実際に医薬業界や電機・電子業界、物流業界、航空宇宙産業、食品・飲料業界など、多種多様な現場で採用されています。

ハンドリングロボットのカタログ

ハンドリングロボット関連記事

ハンドリングロボット関連記事はまだありません。