点検ロボットとは? 種類ごとの特徴や活用用途、おすすめメーカーを紹介

点検業務の効率化や安全性向上を目的に、点検ロボットの導入を検討する企業が増えています。

しかし、いざ調べ始めてみると「そもそも点検ロボットとは?」「どの種類を選べばいいのか」「どんな用途で使われている?」など、さまざまな疑問や不安が浮かんでくるのではないでしょうか。

本記事では、点検ロボットの定義や種類別の特徴、用途や活用事例、選び方のポイント、代表的な点検ロボットメーカー情報までを網羅的に解説しています。

自社の業務に最適な点検ロボットを見極め、導入判断を進めるうえでの土台として、ぜひ本記事をご活用ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

最近の更新内容

2026/1/22更新 企業情報の更新

点検ロボット全製品(7件)

1-7 / 7件

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

75人が閲覧しました

メーカー:炎重工株式会社特徴:マンホールから投入し、管の外から遠隔操作 流量や土砂の堆積量・水深が異なる下水道管内をこの1台でシームレスに走行・点検、業務改善・作業員の安全性向上に貢献 |

|

|

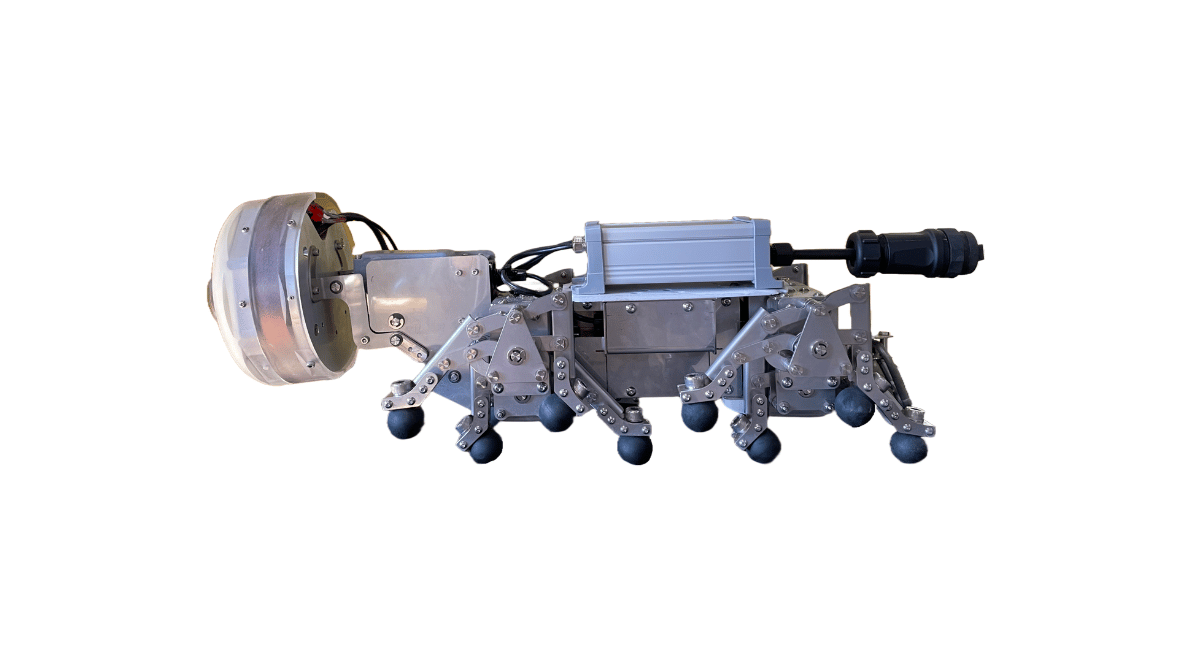

🏆注目

73人が閲覧しました

メーカー:株式会社テムザック特徴:下水道をはじめ、さまざまな管路での走行を可能にした多脚式ロボット 点検や補修作業を効率的に行えるこのロボットは、旧モデルと比較して堆積物や段差の乗り越え性能が向上 多様な管径や管種に対応し、狭小部や危険な場所でも運用が可能 |

|

|

🏆注目

64人が閲覧しました

メーカー:炎重工株式会社特徴:機器を載せ、流れの早い河川を進む・ダム対岸へ素早く移動するなど、幅広い環境の測量・調査・点検を行える 機動力+積載重量10kgのパワーで現場作業員の活躍を後押し 無線・有線での遠隔操作、自動航行に対応 |

|

|

63人が閲覧しました

メーカー:炎重工株式会社特徴:1つの河川や堰・用水路にかかる複数『小規模橋梁』の点検を、この1台で 水中生物を傷つけない、藻が絡むことのないプロペラ式 水深10cm~の水域で使用可能 |

|

|

61人が閲覧しました

メーカー:炎重工株式会社特徴:調査・点検業務の省人化・自動化をサポート、担当職員の安全を確保しながら地域の水インフラを維持管理 流水の有無にかかわらず、水位のある下水道など管渠・暗渠において、管内への立ち入りを最少限にして、作業員の安全確保と調査・点検の効率化に貢献 小型・軽量、1人で持ち運べる水上ドローンであれば、少人数で現場へ赴き、すぐに調査・点検が可能 |

|

|

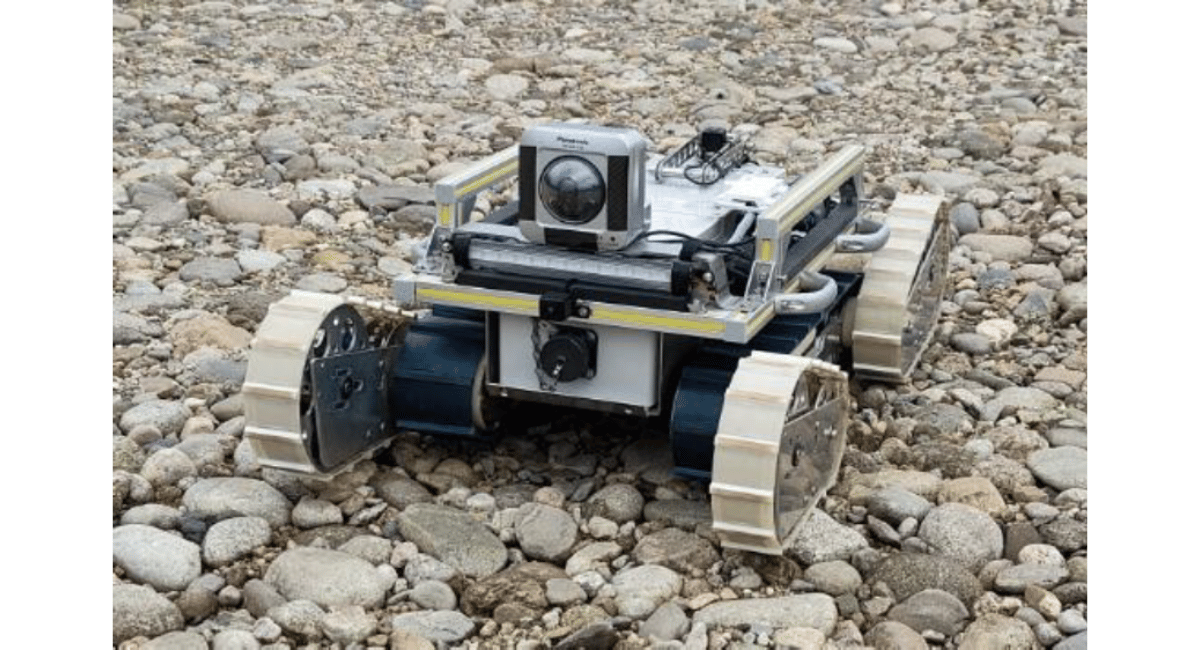

59人が閲覧しました

メーカー:サンリツオートメイション株式会社特徴:災害対応ロボットの技術を応用したクローラにより、ゲームコントローラの遠隔操作で傾斜35度の路面、高さ20cmの段差などの悪路を走破 防塵防水性能IP67、巻き込んだ砂や泥等は自動で排出する機能を搭載し、水深20cmまでの浸水路走行を想定 鮮明なHD画質、パン/チルト操作で任意の位置を間接目視できる、クラック等の細かな変状の確認を想定した監視カメラ搭載 |

|

|

34人が閲覧しました

メーカー / 代理店:Skydio / スマートドローン株式会社特徴:従来機種より約10倍のAI処理能力・非GPS環境で飛行可能 2修理から選べる進化したカメラ 夜間・悪天候でも飛行可能 |

1-7 / 7件

点検ロボットのカタログ(2件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

点検ロボットの基礎知識や導入のポイントについては、以下の解説をご覧ください。

点検業務の効率化や安全性向上を目的に、点検ロボットの導入を検討する企業が増えています。

しかし、いざ調べ始めてみると「そもそも点検ロボットとは?」「どの種類を選べばいいのか」「どんな用途で使われている?」など、さまざまな疑問や不安が浮かんでくるのではないでしょうか。

本記事では、点検ロボットの定義や種類別の特徴、用途や活用事例、選び方のポイント、代表的な点検ロボットメーカー情報までを網羅的に解説しています。

自社の業務に最適な点検ロボットを見極め、導入判断を進めるうえでの土台として、ぜひ本記事をご活用ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

目次

最近の更新内容

2026/1/22更新 企業情報の更新

点検ロボットとは? 基本情報を解説

まずは、点検ロボットの基本情報を確認しましょう。具体的には、本章では、点検ロボットの定義や特徴、原理・仕組みだけでなく、混同されがちな検査ロボットとの違いを解説します。

点検ロボットの定義や特徴、原理・仕組みを紹介

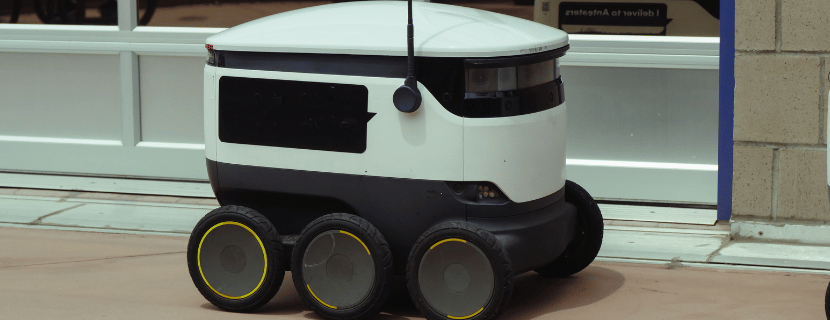

点検ロボットとは、工場設備や社会インフラ(橋梁・トンネル・プラントなど)を対象に、劣化や破損、機能異常の兆候を検出するために使用される自律・遠隔操作型ロボットです。

対象物の使用年数や構造材の劣化進行、異常振動、漏れ、ひび割れなど、肉眼や手作業では確認しにくい現象を点検ロボットが代替的に確認します。

点検ロボットの特徴としては、危険箇所・狭小空間・高所などの人が立ち入りにくい場所であっても、安全に点検を実施できる点が挙げられます。

また、センサーとカメラによる可視・非可視の観測、通信モジュールによるリアルタイムデータ転送、AIによるデータ解析といった技術と連携することで、効率的かつ高度な点検業務を実現可能です。

点検ロボットの仕組みは、主に以下の3つの技術要素から成り立ちます。

- 移動機構(走行・登攀・飛行)

- 観測機構

- 制御・通信システム

現場条件に応じてクローラー、車輪、壁面吸着、ドローンなどが用いられます。

可視光カメラ、赤外線カメラ、超音波、LiDAR、磁気センサーなどを組み合わせて構造表面や内部の情報を収集します。

遠隔操作または自律制御によりタスクを実行し、取得したデータをクラウドなどに転送して記録・解析を行います。

これらが一体となって、現場の異常を検出・記録・報告するまでを点検ロボットが担います。

検査ロボットとの違いを解説

結論、点検ロボットと検査ロボットの違いは明確には決まっていません。どちらも、ある基準に基づいて対象物がその基準を満たしているかを、カメラや3Dスキャナ、X線などの技術を使って自動で調べるロボットで、会社や人によってどちらの言葉を使うかは分かれます。

しかし、市場にも一定の傾向は存在し、点検ロボットは、インフラ点検ロボットや橋梁点検ロボットなど「どれを調べる対象物とするか」にフォーカスが当たること多いです。

そして、製造が終わり完成水準に達していた対象物に「異常がないか」を調べる際に使われる傾向があります。

一方検査ロボットは、「対象物の何を調べるか」に焦点が当たることが多いです。

さらに、搭載される機能や構造も異なります。検査ロボットは高速・高精度な画像処理や寸法計測に特化していることが多いのに対し、点検ロボットは不整地走行性能や耐環境性、狭所走行能力、多様なセンサー拡張性が重視されることが多いです。

検査ロボットについて詳しく知りたい方は、以下の記事をご覧ください。

点検ロボットの大枠について理解できたところで、次章では点検ロボットを種類分けして、細かく見ていきます。

点検ロボットは点検対象で数種類に分けられる! 各タイプの特徴と用途適性を解説

点検ロボットは、点検対象(どこを点検するか)で種類分けされます。本章では、よく使われる3種類の点検ロボットと、それぞれの強み・弱みを見ていきます。

インフラ点検ロボット

インフラ点検ロボットは、橋梁、トンネル、上下水道、送電鉄塔、ダムなどの大規模な社会インフラを対象に点検を行うロボットです。

高所・長距離・地下・水中といった人が入りづらい領域でも、安定した移動性能と堅牢なセンサーパッケージで対応できるように設計されています。構造物に合わせて壁面走行型や水中型、ドローン型など多様な形状が存在するのも特徴です。

こうした構造物は国の管理指針や自治体ルールが厳しく適用されるため、安全性や点検精度への要求水準も高くなります。インフラ点検ロボットは、これらの要件に応じて専用設計されているため、現場でのスムーズな導入と承認が得やすいという利点があります。

一方、点検対象ごとに機体の特性が異なるため、汎用的に使うには適さないでしょう。

インフラ点検ロボットについてより詳しく知りたい方は、インフラ点検ロボットに特化した以下の記事をご覧ください。

プラント点検ロボット

プラント点検ロボットは、配管、バルブ、タンク、機械装置などの複雑な構造が張り巡らされた稼働中プラントを対象とし、漏れ、腐食、温度異常などを検出するために設計されています。

耐熱性や防爆性能など、厳しい使用環境に対応するための構造・素材が求められ、操作性と安全性のバランスが重要です。

プラント点検ロボットは、自律走行機能や遠隔操作機能を持ち、稼働を止めずに設備の健全性を確認できるため、ダウンタイムを極力減らした点検が可能です。

ただし、設備の構造が複雑であるほど走行経路の制約やセンサー搭載数に限界が出る場合もあり、事前にプラントと点検ロボットとの適合性を検証する必要があります。

プラント点検ロボットについてより詳しく知りたい方は、プラント点検ロボットに特化した以下の記事をご覧ください。

狭小空間点検ロボット

狭小空間点検ロボットは、配管の内部やタンクの中、建物の床下など、限られた空間内での点検作業を行うために開発された特化型ロボットです。直径数センチ程度の小型筐体や柔軟構造を採用し、曲がりくねった空間でも侵入・走行できる設計がなされています。

この狭小空間点検ロボットは、構造物を壊さずに内部の様子を確認したい現場にとって最適ですが、機体が小型であることから搭載できるセンサー数やバッテリー容量には限りがあります。

また、通信環境が不安定な密閉構造内では操作やデータ転送が困難になることもあるため、運用には一定の技術的配慮が求められます。

狭小空間点検ロボットについてより詳しく知りたい方は、狭小空間点検ロボットに特化した以下の記事をご覧ください。

点検ロボットが点検対象に寄って様々分かれていることはご理解頂けたでしょうか?次章からはこれらの点検ロボットが、実際の現場でどの様に活用されているか、その用途を紹介します。

現場ではどんな用途で使われている? 点検ロボットの活用事例を紹介

本章では、点検ロボットが現在どのように活躍しているのかを紹介します。こちらを確認して、自社での導入イメージをつけていただけますと幸いです。

災害現場での活用事例

災害現場では、地震や洪水、土砂崩れといった自然災害によって倒壊・破損した建物やインフラの安全確認、被害状況の把握に点検ロボットが活用されています。

人間が立ち入るには危険なエリアにも、遠隔操作または自律走行の点検ロボットを投入できるため、救助活動の迅速化や二次災害の防止に貢献しています。

農業現場での活用事例

農業分野では、ハウス内や畑の施設設備の劣化確認や水漏れなどに点検ロボットが利用されています。

特に、狭い通路や段差が多い場所でも走行可能な小型のクローラ型点検ロボットが有効です。センサーによるデータ収集も行えるため、環境モニタリングの一環として導入される例も増えています。

建設・解体現場での活用事例

建設現場や老朽化した建物の解体現場では、事前調査や構造安全確認のために点検ロボットが使用されます。

建物内部のひび割れ、鉄筋の腐食、壁面の剥離などを点検ロボットが撮影・記録し、施工計画の精度向上に寄与します。

下水道・配管内での活用事例

下水管や工場配管の内部調査に点検ロボットが用いられています。

従来は人間が入れない場所や閉鎖空間での作業に限界がありましたが、現在では自走型の点検ロボットが遠隔で内部映像やセンサーデータを取得し、詰まりや腐食、漏水などの兆候を確認できます。

エネルギー施設での活用事例

発電所や送電施設などのエネルギーインフラにおいても点検ロボットは導入が進んでいます。

高圧設備や放射線環境など人が容易に近づけないエリアで、安全かつ効率的に点検を行うことが可能です。特に原子力施設などでは、耐放射線性を持った特殊点検ロボットが活躍しています。

上記のように点検ロボットは、我々の生活に関係するいたるところで活用が進んでいます。これらの用途以外にも、今後様々なシーンで点検ロボットが活躍していくでしょう。

次章では、点検ロボットの中でも特殊な「壁面走行ロボット」を深堀っていきます。

壁面走行ロボットとの関係性を解説

壁面走行ロボットは、点検ロボットの中でも特に垂直面や天井面など、通常の点検ロボットが移動できない場所を点検対象とする特殊なタイプです。強力な吸着機構や磁力、真空吸引を用いて、鉄鋼構造物やコンクリート壁面を安全に移動しながら点検を行います。

壁面走行ロボットは、橋梁、ビル外壁、貯蔵タンクの外周など、足場設置が困難で高所作業が必要な点検業務において、安全性と作業効率を向上させる役割を担います。

搭載される装置としては、カメラ、超音波センサー、赤外線センサーなどが一般的で、画像処理によるひび割れ検出や、非破壊検査による厚さ測定なども可能です。

壁面走行ロボットは「インフラ点検ロボット」や「橋梁点検ロボット」の一種類として分類されることが多く、点検対象物の形状や材質、高さに応じて他の点検ロボットと併用されるケースも増えています。

壁面走行ロボットについてより詳しく知りたい方は、壁面走行ロボットに特化した以下の記事をご覧ください。

ここまで点検ロボットについて知るための情報を解説してきましたが、ここからは実際の選定や導入を見据えて、点検ロボットの選び方やおすすめメーカー情報を紹介します。

まずは、次章で点検ロボットの選び方をご覧ください。

選定の際の考え方は? 点検ロボットを導入する際の選び方

点検ロボットを導入するにあたり、現場環境や目的に合った設計を選定することが重要です。以下では、代表的な選定ポイントを3つに分けて解説します。

点検対象の種別に適合する製品を選ぶ

点検ロボットの選定ポイントとして、まずは、点検対象となるアセットの種別に応じて専用設計された製品を選ぶことが重要です。

点検ロボットの設計要件は、橋梁やトンネルといった公共インフラをはじめ、配管、屋内ラインなどの設備ごとに適用される法規制や保安規程、点検周期などの要因によって大きく左右されます。

これらを無視して点検ロボットを導入してしまうと、法的な安全基準を満たせず、運用停止や再申請といったコストの発生につながりかねません。

特に国交省の指針が適用されるような橋梁やトンネルの点検においては、関係機関からの承認が得られることが前提となるため、対象に最適化された点検ロボットの選定が不可欠です。

対象に特化した点検ロボットを選ぶことで、承認プロセスが円滑に進み、導入までのリードタイムを短縮できるというメリットが得られます。

移動方式の適合性を考慮する

点検ロボットの選定では、対象環境に応じた最適な移動機構を備えた機体を選ぶことも欠かせません。壁面走行、クローラー、水中・水上、ドローンといった移動方式の選択は、点検対象の表面状態や傾斜、水深、潮流、あるいは物理的なアクセス制限などの要因に影響されます。

こうした環境要因を無視して不適切な点検ロボットを選んでしまうと、点検箇所に十分に接近できず、点検漏れや再作業といった無駄なコストが発生してしまいかねません。

特に高所や水没箇所など、足場の設置や潜水作業が困難で危険を伴う現場では、適合する移動方式の選定が現場作業の安全性を左右します。

一方、適切な走行方式を備えた点検ロボットを選べば、人がアクセス困難な場所も一度の走行でカバーでき、現場全体の点検時間を短縮することが可能となるでしょう。

観測モジュールの拡張性を確認する

点検ロボットの選定では、対象と移動方式に応じて必要な観測モジュールを一体的に搭載できるかどうかという拡張性も大切です。

求められる観測モジュールの仕様は、検出したい欠陥の寸法や深度、対象材質、また作業にかけられる時間などの要因によって決定されます。

もし搭載モジュールの種類や性能が不足・不適切であれば、表面的な欠陥しか確認できず、内部の重大な異常を見落としてしまう可能性があり、再点検や設備の突発的な停止を招きかねません。

とりわけ、高稼働を求められるプラントや公共交通のように、稼働停止の許容時間が極めて短い現場では、初回の走行でスクリーニングから詳細診断まで完結させる必要があり、複数モジュールの同時運用が可能な拡張性の高い点検ロボットが求められます。

このような点検ロボットを導入することで、現場の停止時間を最小化しつつ、点検の精度と効率を両立させることが可能になります。

ここまで、点検ロボットの具体的な選び方についてご紹介しました。続いては、点検ロボット分野で注目されるおすすめメーカーを知りたい方も多いのではないでしょうか。次の章では、代表的なメーカーや特徴的な点検ロボットを紹介します。

JET-Robotics編集部おすすめの点検ロボットメーカー

ここからは、点検ロボットの開発・提供をしているメーカーを紹介します。メーカーごとに強みや製品特性が異なるため、自社のニーズに合った点検ロボットを選ぶ際の参考にしてみてください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- 大和ハウス工業 / DAIWA HOUSE INDUSTRY

- 三菱電機 / Mitsubishi Electric

※クリックで各メーカーの詳細に飛べます。

大和ハウス工業 / DAIWA HOUSE INDUSTRY

建築事業や都市開発事業などに取り組んでいる会社です。同社の代表的な点検ロボットには「moogle」、「moogle evo」があります。床下の束を避け、高さ15cm程度の障害物なら難なく乗り越えることができます。また、小型のため、間仕切り基礎に設けた貫通口の通り抜けが可能です。1階床を支える大引・束、給水・給湯・排水・ガス配管の状況、鉄筋コンクリート基礎のひび割れの有無や住宅床下や橋梁、共同溝といった狭小空間での走行に適した設計となっています。

三菱電機 / Mitsubishi Electric

社会インフラから家電・半導体までをカバーする総合力と、先端技術・環境経営を両輪に成長を続ける世界有数の電機メーカーです。主力の点検ロボットである発電機用薄型点検ロボット「GenSPIDER」は、厚みわずか19.9mmという超薄型ボディで、固定子と回転子の隙間に潜り込むため、回転子を引き抜かずに発電機内部の点検をすることができます。発電機の点検メニューのうち、ウェッジ緩み評価やタッピング検査、目視点検などの用途に使用可能です。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。