コテ式はんだ付けロボット

コテ式はんだ付けロボットの基本情報や選び方、おすすめメーカーを解説

電子部品の高密度化・微細化が進む現代の製造現場において、安定した品質と生産効率を両立するはんだ付け技術は不可欠です。

中でも「コテ式はんだ付けロボット」は、長年培われてきた信頼性の高い接合技術を自動化したものとして、多くの生産ラインで活躍しています。

また、JET-Roboticsでは、コテ式はんだ付けロボット以外にもはんだ付けロボットを解説しています。はんだ付けロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

本記事では、このコテ式(アイアンチップ式)はんだ付けロボットの基礎知識、その特長と具体的な活用例、さらにはヒーター方式やIH方式といった種類ごとの違い、導入後に後悔しないための選び方のポイント、そして信頼できるおすすめメーカーまで、網羅的に解説します。

この記事は、コテ式はんだ付けロボットの導入で失敗しないために、貴社の製品と生産体制に最も適した一台を見つけ出し、品質向上と生産効率化を達成するための実践的な情報と明確な判断軸を提供します。是非ご一読ください。

また、JET-Roboticsでは実際に、コテ式はんだ付けロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、コテ式はんだ付けロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

コテ式はんだ付けロボットとは? 特長や活用例などを解説

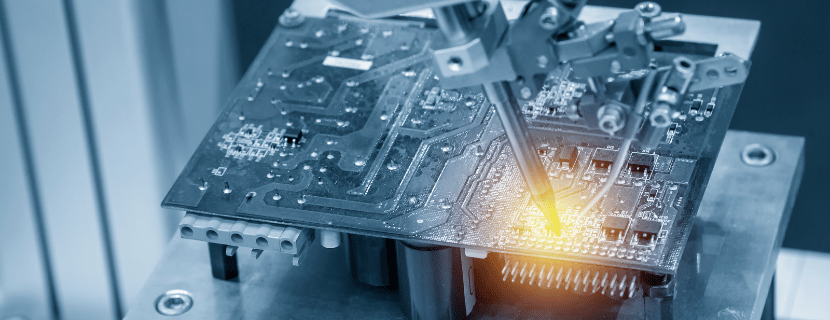

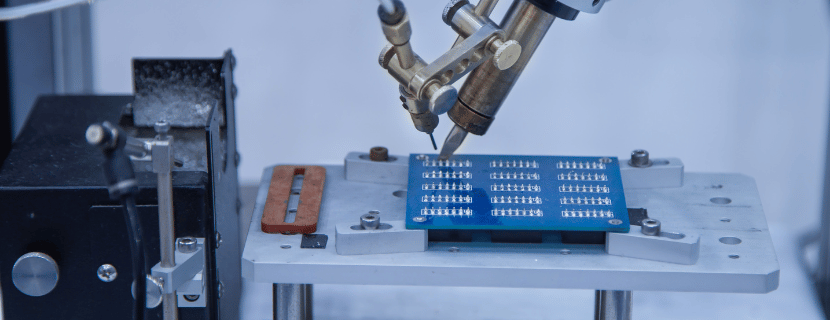

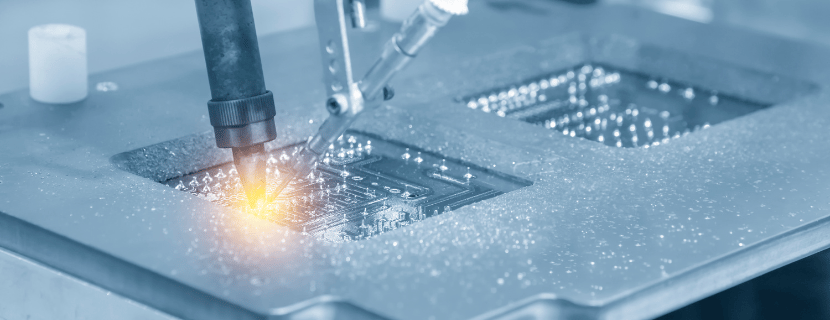

コテ式はんだ付けロボットとは、はんだごての先端部分であるコテ先を使って自動ではんだ付けを行うロボットです。

プログラムされた通りにロボットアームが動き、加熱されたコテ先をはんだ付け箇所に正確に接触させ、糸はんだを供給・溶融することで電子部品などを基板に接合します。

人手作業に近い原理で自動化を実現する、はんだ付けロボットの方式の一つとして、多くの製造現場で活躍しています。

次に、コテ式はんだ付けロボットの特長を確認しましょう。

3つの特長を解説

コテ式はんだ付けロボットは、多くの製造現場で活用されており、その理由となるいくつかの優れた特長を持っています。ここでは、その主な特長を3つご紹介します。まずは、各特長のポイントを以下の表にまとめました。

| 特長 | 要点 | 簡単な説明 | |||||||||||

| 安定した品質 | 確実な熱伝達(直接接触) | 均一で信頼性の高いはんだ付けを実現し、品質のばらつきを抑制します。 | |||||||||||

| 高い汎用性 | 多様なはんだ付け方法・コテ先交換 | ポイント/スライドはんだ付けや様々な部品形状に対応可能です。 | |||||||||||

| 実績と導入・運用しやすさ | 豊富なノウハウ、コスト効率、シンプルな構造 | 導入・運用コストを抑えやすく、安定した稼働とサポートが期待できます。 | |||||||||||

以下で、それぞれの特長について詳しく解説します。

1. 確実な熱伝達による安定したはんだ付け品質

コテ式はんだ付けロボットの特長は、加熱されたコテ先がはんだ付け箇所に直接接触する点にあります。これにより、対象物へ効率的かつ確実に熱を伝えることができます。

適切な温度管理と組み合わせることで、はんだの溶融不足や加熱しすぎといった不具合を防ぎ、均一で信頼性の高いはんだ付け品質を実現することが可能です。

人手作業では避けられない作業者による品質のばらつきを抑制し、製品全体の信頼性向上に貢献します。

2. 様々なはんだ付けに対応できる高い汎用性

コテ式は、汎用性が高い点もメリットです。

電子部品のリードを一点ずつ正確に接合する「ポイントはんだ付け」はもちろん、コネクタの多ピンなどをなぞるように連続して接合する「スライドはんだ付け(引きはんだ)」など、様々な種類のはんだ付け作業に柔軟に対応できます。

さらに、コテ先の形状やサイズをワーク(対象物)に合わせて交換することで、微細なチップ部品から比較的大きな部品、特殊な形状のランドパターンまで、多種多様な製品のはんだ付けに適用することが可能です。

3. 豊富な実績と導入・運用のしやすさ(コスト効率)

コテ式は、はんだ付け自動化技術として長い歴史と世界中での豊富な導入実績を持っているので、装置の運用ノウハウやトラブルシューティングに関する情報が多く蓄積されており、比較的安定した運用が期待できます。

また、他の高度な自動化方式と比較して、装置の構造が比較的シンプルであるため、導入時の初期コストを抑えやすく、操作方法やメンテナンスに関するオペレーター教育も行いやすい傾向があります。

消耗品であるコテ先の選択肢が多く入手しやすい点も、運用面でのメリットと言えるでしょう。

これらの特長により、コテ式はんだ付けロボットは、品質、汎用性、コストのバランスに優れた自動化ソリューションとして、今なお多くの生産現場で重要な役割を担っています。

次に活用例を解説します。

活用例を紹介

コテ式はんだ付けロボットは、その安定性や汎用性の高さから、幅広い産業分野の電子機器製造プロセスで活躍しています。

ここでは、その主な活用例を分野別にご紹介します。まずは、主な活用分野と製品例、求められる要件の概要を以下の表にまとめました。

| 活用分野 | 主な製品例 | 求められる要件例 | |||||||||||

| 1. 民生用電子機器 | スマートフォン、パソコン、テレビなど | 高精度なはんだ付け、耐久性、コスト効率 | |||||||||||

| 2. 車載関連 | ECU、センサー、メーター、カーナビ、バッテリー関連 | 高信頼性、耐環境性(振動・温度)、トレーサビリティ | |||||||||||

| 3. 産業機器 | FA機器、制御盤、通信インフラ、計測器 | 高信頼性、長寿命、多品種対応 | |||||||||||

| 4. 医療機器 | 精密な医療用電子機器 | 高い精度、信頼性、清浄度(クリーンルーム対応) | |||||||||||

| 5. その他 | 試作品、研究開発、多品種少量生産 | 柔軟性、段取り替えの容易さ | |||||||||||

以下で、それぞれの分野における具体的な活用例を解説します。

1. 民生用電子機器

スマートフォン、パソコン、タブレット、デジタルカメラ、オーディオ機器、ゲーム機、白物家電など、私たちの生活に身近な製品の多くにコテ式はんだ付けロボットが使われています。

これらの製品は大量生産されることが多く、コスト効率と安定した品質の両立が求められ、近年ますます小型・高密度化する基板上の微細な部品のはんだ付けにも、コテ式の確実性が貢献しています。

2. 車載関連

自動車に搭載されるECU(電子制御ユニット)、各種センサー、メーターパネル、カーナビゲーションシステム、パワーウィンドウ制御部、さらにはEV(電気自動車)関連のバッテリー制御基板や充電器など、極めて高い信頼性と耐久性が求められる分野です。

コテ式は、振動や厳しい温度変化といった過酷な環境下でも性能を維持できる確実な接合品質を提供します。近年は、生産履歴の追跡確保のためのデータ管理機能を備えたロボットも重要視されています。

3. 産業機器

工場の自動化を支えるFA(ファクトリーオートメーション)機器、工作機械の制御盤、社会インフラを担う通信機器(基地局など)、高精度な計測器といった分野でも広く採用されています。

これらの機器は長期間にわたる安定稼働と高い信頼性が不可欠です。民生品ほどではないものの、比較的多品種の基板を生産することも多く、コテ式の持つ汎用性や段取り替えのしやすさが活かされています。

4. 医療機器

人命に関わることもある医療機器では、高い精度と信頼性、安全性が要求されます。

ペースメーカー、人工呼吸器、検査装置(MRI、CTなど)、生体情報モニターなどの内部に使われる精密な電子基板のはんだ付けに、品質の安定性に優れたコテ先が用いられています。

5. その他

上記の量産分野以外でも、試作品の製作や研究開発段階における精密なはんだ付け作業、あるいは品種が多く生産量が少ない多品種少量生産を行う現場などでも活用されています。

プログラム変更やコテ先交換により、様々な仕様の基板や部品に柔軟に対応できる点が評価されています。

このように、コテ式はんだ付けロボットは、その特性を活かして、スマートフォンや家電といったコスト重視の大量生産分野から、ペースメーカーや航空機部品など信頼性が求められる分野まで、現代社会を支える多種多様な製品の製造現場で不可欠な役割を果たしています。

コテ式はんだ付けロボットの特長と活用例を確認したので、次章ではより具体的に種類ごとのメリットとデメリットを解説します。

種類ごとにコテ式はんだ付けロボットを解説

コテ式はんだ付けロボットは、コテ先を適切な温度に加熱する必要がありますが、その加熱方式には主に「ヒーター式」と「高周波誘導加熱(IH)式」の2つがあります。

この章では、コテ式はんだ付けロボットのヒーター式とIH(高周波誘導加熱)式のメリットとデメリットを解説します。

ヒーター式(カートリッジヒーター等)

コテ式はんだ付けロボットのヒーター式は、コテ先に内蔵した電気抵抗ヒーター(セラミック等)に通電し、その発熱によって直接コテ先を加熱する、一般的な方式です。

IH(高周波誘導加熱)式

コテ式はんだ付けロボットのIH(高周波誘導加熱)式は、高周波誘導加熱(IH)の原理を用い、コイルからの磁界でコテ先自体を直接かつ急速に発熱させる方式です。

この章では、コテ式はんだ付けロボットの種類を確認しました。次に、導入する際の選び方を解説します。自社に適したコテ式はんだ付けロボットを選べるよう、ご確認ください。

コテ式はんだ付けロボットの選び方を3つ紹介

コテ式はんだ付けロボットは、電子部品実装の自動化と品質安定化に不可欠な装置です。そして、その種類や機能は多岐にわたるため、自社の生産ラインや製品に最適なものを選ぶことが重要です。

ここでは、コテ式はんだ付けロボットの選定における特に重要な以下の3つのポイントについて解説します。

基板形状と可動範囲の重要性

コテ式はんだ付けロボットを選定する際、重要なのは実装基板の部品配置や寸法に合わせて、狙ったはんだ付けポイントに正確にアクセスできるコテ先の形状とロボットの可動範囲を確認することです。

基板のサイズや部品配置の立体的な干渉が、コテ式はんだ付けロボットの選択肢を大きく左右します。もしこの点を考慮せずに選定を行うと、高密度基板でのはんだ付けが困難になり、ブリッジや接触不良が発生するリスクが増大します。

特に、複雑な基板形状や混載部品が多いラインでは、ロボットの軸構成やチップ形状選定を適切に行うことが重要です。適切な選定を行うことで、精密な位置決めが可能となり、狭ピッチ部品の余計なはんだ盛りや接触不良を予防することができ、製品品質の向上に寄与します。

温度制御性能

コテ式はんだ付けロボットの選定では、目標温度までの到達スピードと温度安定性をチェックし、使用するはんだや部品特性に対応できる温度レンジを備えた機種を選ぶことが不可欠です。

リードフリーはんだの使用や、熱に敏感な部品が多い場合には、ロボットの温度制御性能が選定の要素となります。もし温度が適切に制御されないと、はんだが十分に溶けずに濡れ不良を起こしたり、部品に熱ダメージを与えることになります。

多様な製品に対応するラインや熱に弱い部品が多い環境では、温度管理が特に重要です。適切な温度管理を実現することで、チップの寿命が延び、チップ交換や工程停止の頻度を減らすことができ、長期的なコスト削減にもつながります。

供給精度と調整機能の重要性とフラックス・ワイヤーの適切な調整

コテ式はんだ付けロボットの選定では、はんだワイヤーやフラックスの種類に応じた供給量の調整機能と供給精度を確認することが重要です。

使用するはんだ径やフラックス特性、実装環境によって供給精度や噴射制御が異なり、これがロボットの選択に大きく影響します。供給が不安定だと、過剰なはんだやフラックスの飛散を招き、修正作業の手間が増える可能性があります。

特にクリーン環境下での精密実装や、はんだ種の切り替え頻度が高いラインでは、供給調整の柔軟性が重要です。適切な供給制御を行うことで、不要なはんだ盛りやリペア作業を減らすことができ、生産ラインの効率が向上します。

コテ式はんだ付けロボットのおすすめメーカー

JET-Roboticsでは、コテ式はんだ付けロボットを活用したはんだ付け工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- ジャパンユニックス / JAPAN UNIX

- アポロ精工 / Apollo Seiko

- 白光 / Hakko

- 太洋電機産業 / Taiyo Electric Industry

※クリックすると該当箇所まで飛びます

ジャパンユニックス / JAPAN UNIX

| 会社名 | ジャパンユニックス / JAPAN UNIX |

| 設立年 | 1974年 |

| 本社 | 東京都港区赤坂2-21-25 |

| 概要 | はんだ付けロボットおよび周辺機器の設計・製造・販売を行うメーカー |

ジャパンユニックスは、こて先・はんだ供給ユニットから制御ソフトまで自社開発し、卓上~多軸ガントリーまで幅広い自動はんだ付けロボットを世界 50 か国以上に供給するグローバルサポート力を強みとするメーカーです。

同社のはんだ付けロボットである「UNIX-700」は、3軸ロボットに高応答サーボこてユニットと自動はんだ供給機構を一体化し、±0.02 mm の位置繰返し精度で多点を高速こてはんだできる点が特徴です。

同製品は、自動車電子部品・通信機器・家電基板など、高信頼はんだ品質が求められる電機/電子製造業界の量産ラインに導入されています。

アポロ精工 / Apollo Seiko

| 会社名 | アポロ精工 / Apollo Seiko |

| 設立年 | 1969年 |

| 本社 | 静岡県御殿場市神場2271-7 |

| 概要 | 自動はんだ付け装置および関連機器の製造・販売を行うメーカー |

アポロ精工は、こて先・温度制御ユニットから動作プログラムまで自社で一貫開発し、世界各地にサービス拠点を持って多様な基板仕様に即応するアプリケーションサポート力を強みとするメーカーです。

同社のコテ式はんだ付けロボットである「J-CAT COMET」は、3軸ガントリーに高応答サーボこてと自動はんだ供給機構を一体化し、±0.02 mmの位置繰返し精度で多点を高速こてはんだできる点が特徴です。

同製品は、自動車電子部品、通信機器、家電基板など高信頼はんだ品質を求める電機・電子製造業の量産ラインに導入されています。

白光 / Hakko

| 会社名 | 白光 / Hakko |

| 設立年 | 1954年 |

| 本社 | 大阪市浪速区塩草2丁目4番5号 |

| 概要 | はんだコテを中心とした温度コントロール機器およびはんだ付けロボットの製造・販売を行うメーカー |

白光は、こて先・自動はんだ供給・制御ソフトを自社開発し、50 か国超の販売ネットワークで電子基板自動はんだ付けソリューションを提供するグローバル対応力を強みとするメーカーです。

同社のコテ式はんだ付けロボットである「HU-200 自動はんだ付けロボットシステム」は、300 W高出力こてユニットを備えた4軸機構で400 mm × 300 mmの作業域をカバーし、±0.01 mmの繰返し精度と最大800mm/sの高速動作で多点を連続こてはんだできる点が特徴です。

同製品は、自動車電子制御ユニットや通信機器、家電製品など高信頼基板を量産する自動車・通信機器・家電を中心とした電子機器製造業界で導入されています。

太洋電機産業 / Taiyo Electric Industry

| 会社名 | 太洋電機産業 / Taiyo Electric Industry |

| 設立年 | 1965年 |

| 本社 | 広島県福山市山手町2丁目16-8 |

| 概要 | はんだ付け関連製品の総合メーカー |

太洋電機産業は、こて先・温度制御・フラックス供給ユニットを自社で一体開発し、世界100 ヵ国以上にサービス網を持って多様な基板仕様へ迅速に対応するサポート力を強みとするメーカーです。

同社のコテ式はんだ付けロボットである「HU-200」は、4軸ガントリー機構に300 W高出力こてユニットと自動はんだ供給装置を搭載し、作業エリア400 mm × 300 mm内を±0.01mmの再現精度で高速多点こてはんだできる点が特徴です。

同製品は、自動車電子制御ユニット、通信・家電基板、産業機器モジュールなど高信頼はんだ付けを要する電機・車載・産業機器分野の量産ラインに導入されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

コテ式はんだ付けロボットの製品はまだありません。