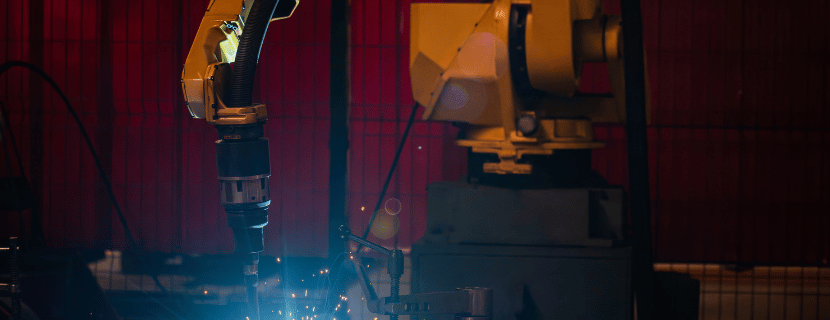

レーザー溶接ロボット

レーザー溶接ロボットとは? YAGを含む種類と選び方のポイント、メーカーを紹介

レーザー溶接ロボットは、高精度かつ高速な溶接を実現する技術として、近年の製造現場で注目を集めています。とくに自動車や電子部品の分野では、生産性と品質の両立を求められる中で、非接触・低ひずみといったレーザー溶接ならではの特性が評価されています。

しかし、レーザー発振器の種類や機能はメーカーによってある程度異なるため、導入の際にもある程度適切な知識のもとで製品選定をすることが不可欠です。

この記事では、主要メーカー各社のレーザー溶接ロボットを比較し、用途別に選ぶためのポイントや導入時に注意すべき観点を詳しく解説します。

とりあえずロボットに詳しい人から話を聞きたいという方や、既にどうするかを決めている方は、以下のボタンからJET-Roboticsに問い合わせてみてください。専門家にお繋ぎします。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

また、JET-Roboticsでは、レーザー溶接ロボット以外にも溶接ロボットを解説しています。溶接ロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

レーザー溶接ロボットとは? その特徴について紹介

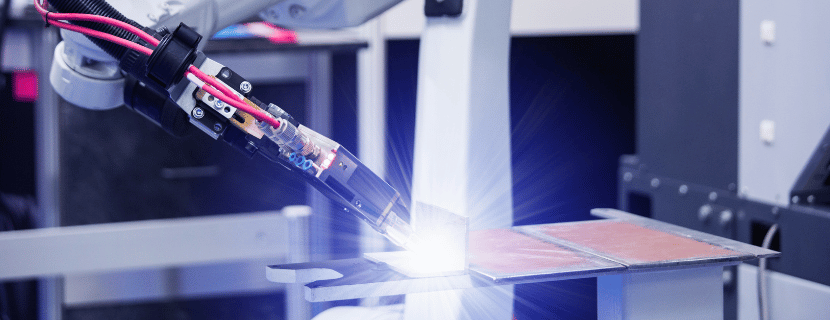

レーザー溶接ロボットとは、レーザー光を用いて金属素材を溶融・接合する溶接手法を自動化した産業用ロボットの一種を指します。レーザー溶接は高エネルギー密度を持つため、精密な溶接や高速加工が可能であり、特に自動車産業や電機・電子部品の製造現場で広く活用されています。

レーザー溶接の特徴としては、以下の点が挙げられます。

- 熱影響が少なく、素材の歪みが抑えられる

- 高速溶接が可能で生産性向上に寄与

- 深い溶け込みを得やすく、強固な接合が実現しやすい

一方で、初期導入コストや専門知識の必要性などもあり、レーザー溶接ロボットの導入には事前の投資計画や設備レイアウトの検討が重要です。最適な溶接品質と生産効率を求める製造業では、レーザー溶接ロボットの導入が加速しています。

YAGなどレーザー溶接ロボットを種類ごとに解説

レーザー溶接ロボットはレーザー発振器の種類によって複数のタイプに分類されます。以下では代表的な4種類のレーザー溶接ロボットについて、その特徴や他の種類と比較した際のメリット・デメリットを紹介します。

YAGレーザー溶接ロボット

YAGレーザーはネオジウム添加イットリウムアルミニウムガーネット結晶を用いた固体レーザーであり、比較的古くから実用化されています。ビーム品質が安定しており、細かい部品の溶接に適しています。反射率の高い金属(アルミや銅合金など)への対応も比較的しやすいのが特徴です。

CO2レーザー溶接ロボット

CO2レーザーは二酸化炭素ガスを用いたガスレーザーで、大出力を得やすく厚板の溶接にも適しています。ビームの波長が10µm付近と長いため、光学系にミラーを使用するなどの特徴があります。高出力の連続発振が可能な点で大規模な生産ラインに導入されることが多いです。

ファイバーレーザー溶接ロボット

ファイバーレーザー溶接ロボットは、光ファイバーを増幅媒体としてレーザーを発振する方式です。高い電気効率とビームの優れた集光性が特徴で、近年注目度が高まっています。特に高速加工や省エネルギー性が求められる製造現場での導入が増えています。

ダイオードレーザー溶接ロボット

ダイオードレーザー溶接ロボットは、半導体レーザーダイオードを直接集光して溶接に利用する方式です。機器の小型化や高効率化が進んでおり、エネルギー変換効率が高い点が特徴です。低出力から中出力帯が中心ですが、近年では高出力化も進んでいます。

ここまで、各種類のレーザー溶接ロボットの種類を比較して、メリット・デメリットを紹介しました。次の章では、レーザー溶接ロボットの世界シェアについて解説します。

レーザー溶接ロボットの世界シェアを概観

レーザー溶接ロボット市場は、ここ数年で拡大を続けており、特にアジア圏のメーカーが高い存在感を示しています。なかでも中国は、国家プロジェクトの一環として産業用ロボットの国産化を推進しています。レーザー溶接ロボットについては、ファイバーレーザー技術を中心に開発が進み、価格競争力を武器に世界各国への輸出も加速している現状です。

一方、日本やドイツなどの先進工業国は、長年にわたる技術開発の蓄積を背景に、高精度・高品質なレーザー溶接ロボットで差別化を図っています。特に日本企業は、自動車業界や電子機器業界における高度な品質管理ニーズに応える製品を提供しており、信頼性を重視する顧客からの支持を集めています。

またドイツ企業も、高出力対応やモジュール設計による柔軟性に強みを持ち、欧州域内を中心にシェアを維持している状況です。アメリカ市場では、航空宇宙や医療機器分野におけるニッチな高付加価値用途に対して、ローカルベンダーが技術革新を推進しています。

こうした背景から、世界市場におけるシェアは単純な数量ベースだけでなく、業界ごとの技術要件や用途によって構成が異なる点も重要です。今後は、AIによる溶接品質の最適化や、自動ラインへの統合といったトレンドが世界シェアに与える影響にも注目が集まっています。

ここまで、レーザー溶接ロボットの世界シェアについて説明しました。世界各国のレーザー溶接ロボットの市場感をざっくりと掴めたのではないでしょうか。次の章では、レーザー溶接ロボット導入時に検討するとよい事項について紹介します。

導入する際に見るべきポイントを紹介

ロボットの導入を検討する際には、まずSIerや代理店などに相談することが多く、レーザー溶接ロボットを導入する際もその例に漏れません。しかし、そのまま相談を丸投げするのではなく、こちら側の実現したいことを明確にしつつ、レーザー溶接ロボットを導入する前に事前に基本的な知識を把握しておくと、導入がスムーズになります。

この章では、レーザー溶接ロボットの導入を検討する際のポイントを3つに絞って、比較する際に見るべき点を紹介します。

加工対象の材質や板厚

レーザー溶接ロボットの導入に際しては、加工対象となる材質や板厚に応じて必要なレーザー出力を正確に見積もり、それに適した発振器を選定することが不可欠です。この選定には、設備全体の電力供給能力や冷却装置の処理能力、必要とされる溶融深さといった複数の要因が密接に関係しています。

仮に出力が不足した状態で溶接を行えば、十分な接合が得られず、溶接不良が発生します。特に板厚が厚く、構造部品など強度を確保しなければならない場面では、この出力設計が製品の信頼性を左右します。

適切なレーザー溶接ロボットであれば、安定したレーザー出力による高精度な溶接が可能となり、製品ごとのばらつきを抑えた高品質な仕上がりが期待できます。

非接触センサーやビジョンシステム

非接触センサーやビジョンシステムを搭載し、溶接ラインの位置や姿勢を自動で補正できる機種を選ぶことが重要です。その理由として、溶接する部品の形状精度や組付け時の誤差、さらにはレーザーとワークの相対位置を制御する技術レベルなどが、この自動補正機能の必要性を左右する要因となるためです。

この部分がおろそかになると、溶接位置のズレを検知できず、レーザー照射がずれてしまうことで、溶接欠陥や接合部の機械的強度低下といった問題が発生する恐れがあります。

一方で、自動補正機能を備えたロボットであれば、溶接パスの精度が向上し、結果として歩留まりや作業効率の改善が期待できます。

特に複雑な曲面を持つ製品を扱う場合や、ロボットの作業スペースが限られる生産ラインにおいては、この項目を検討することが重要です。

集光径やビームプロファイル

レーザービームの集光径やビームプロファイルを自在に制御できる技術を有する機種、たとえばビームシェイピングやリモートレーザー溶接に対応したタイプを選ぶことが有効です。レーザー光学系の構造やガルバノスキャナーの性能、さらにはワークの材質といった要因が関係し、それらによって適したビーム形状や照射方法が異なるためです。

ビーム形状が加工対象に適していないと、適切な溶接幅や溶融深さを確保することが難しくなり、接合部の強度不足や溶接欠陥が発生する可能性があります。

その一方で、ビーム形状を可変にできるレーザー溶接ロボットであれば、さまざまな材質や板厚に柔軟に対応することが可能となり、生産ラインの対応力や工程設計の自由度が高まります。

異なる製品を短納期で切り替えていく多品種少量生産の現場や、溶接速度と品質の両立が求められる高効率な生産ラインにおいて、ビーム形状の可変性を検討することがアウトプットを左右することもあります。

JET-Robotics編集部おすすめの代表的なレーザー溶接ロボットメーカー

ここからは、レーザー溶接ロボットを開発・製造している代表的なメーカーを紹介します。レーザー溶接ロボットを初めて導入検討する方など、メーカーの基本情報の参照先としてご活用ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- パナソニック / Panasonic

- ABB / エービービー

- KUKA / クーカ

※クリックすると該当箇所まで飛びます

パナソニック / Panasonic

| 会社名 | パナソニック/Panasonic |

| 設立年 | 1935年 |

| 本社 | 大阪府門真市大字門真1006 |

| 概要 | 家電・空質空調・食品流通・電気設備・デバイスなどのメーカー |

パナソニックは、高品質な製品開発力に加え、省エネや低スパッタ技術といった環境配慮型の独自技術を活かした持続可能なものづくりに強みを持っています。

パナソニックは、LAPRISSというレーザー溶接ロボットを製造しています。LAPRISSは、他のメーカーと比較して高出力ダイレクトダイオードレーザー(DDL)の搭載により、高速かつ低ひずみで精度の高い溶接が可能な点や、独自技術である波長合成技術やスパイラル工法の採用により、ギャップや狙いズレへの対応範囲が広く、安定した溶接品質を実現できる点に強みがあります。

導入先の業界としては自動車産業(車体・部品製造)などに実例があります。

ABB / エービービー

| 会社名 | ABB / エービービー |

| 設立年 | 1988年 |

| 本社 | スイス チューリッヒ |

| 概要 | 産業用ロボットおよび自動化ソリューションを提供するグローバルメーカー |

エービービーは、ロボット単体にとどまらず、システム構築やソフトウェアとの組み合わせによって包括的な自動化ソリューションを提案できる点に強みを持っています。

エービービーは、RB 1600IDというレーザー溶接ロボットを製造しています。IRB 1600IDは、ケーブルをアーム内部に完全に統合した設計により、メンテナンスコストの削減とロボットの耐久性向上が図れる点や、高精度な軌跡制御(軌跡精度0.03mm)によって、複雑な作業や微細な加工にも対応可能である点に強みがあります。

導入業界としては自動車産業(車体・部品製造)、航空宇宙産業、電子機器製造などがあり、高精度と信頼性が求められる分野で活用されています。

KUKA / クーカ

| 会社名 | KUKA / クーカ |

| 設立年 | 1898年 |

| 本社 | ドイツ アウクスブルク |

| 概要 | 産業用ロボットメーカー |

クーカは、そして、剛性や軌跡精度、繰り返し精度に優れたハードウェアと、直感的に操作しやすいソフトウェアを組み合わせることで、包括的かつ柔軟な自動化を実現できる点に強みがあります。

クーカは、KR 90 R3100 extra HAというレーザー溶接ロボットを製造しています。KR 90 R3100 extra HAは、他のメーカーと比較して高精度な繰り返し位置精度(±0.05mm)により、精密な加工を可能とする点や、「KUKA.CNC」ソフトウェアを活用した高精度な輪郭制御によって、マシニングセンター同等の加工精度を実現できる点に強みがあります。

自動車産業(車体・部品製造)、電子機器製造などの業界で導入の実績があり、幅広い分野で採用されています。

この記事を読んで、レーザー溶接ロボットが気になった方は、以下のボタンよりお気軽にお問い合わせください。

※JET-Roboticsの問い合わせフォームに遷移します。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

レーザー溶接ロボットの製品はまだありません。