切削ロボット

切削ロボットとは? おすすめメーカーの比較や工程ごとの種類分けを詳しく解説

近年、加工現場の自動化ニーズが高まる中で、「切削ロボットの導入を検討しているが、どのメーカーを選べばよいのかわからない」と悩む企業担当者は少なくありません。

切削ロボットと一口に言っても、さまざまな種類がありますし、メーカーごとに特徴やできることも異なるため、自社の加工条件や生産体制に最適な一台を見極めるには正確な情報と比較検討が欠かせません。

本記事では、切削ロボットの導入を検討している方に向けて、定義や具体的な種類分け、活用事例、選び方などを網羅的に解説します。

また、おすすめの切削ロボットメーカーの特徴や代表機種、導入事例をわかりやすく整理してご紹介します。各社の強みや活用分野を理解することで、自社に適したメーカーの選定に役立つ情報が得られるでしょう。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

切削ロボットとは? 定義や種類、活用事例を紹介

切削ロボットとは、製造業の加工工程において、材料を切り削る除去加工を自動化するロボットの総称です。これらのロボットは、NCプログラムやCAD/CAMとの連携によって、複雑な形状や高精度な加工を人手を介さずに行うことが可能です。

切削ロボットは主に以下のような用途で導入されています。

- 金属部品の成形やトリミング

- 樹脂や複合材のミリング加工

- 金属板への穴あけ

導入先としては、自動車、航空機、建設機械、金属加工など幅広く、人手不足対策や品質安定化を目的として採用が進んでいます。

また、切削ロボットは、工程や用途に応じて4つのカテゴリに分類されます。各分類のそれぞれの特徴や用途については、次章で詳しく解説します。

切削ロボットを工程ごとに種類分けして解説

「切削」は、穴あけやミリングに大分されます。本章では、切削ロボットを、穴あけロボットとミリングロボットに種類分けして解説します。

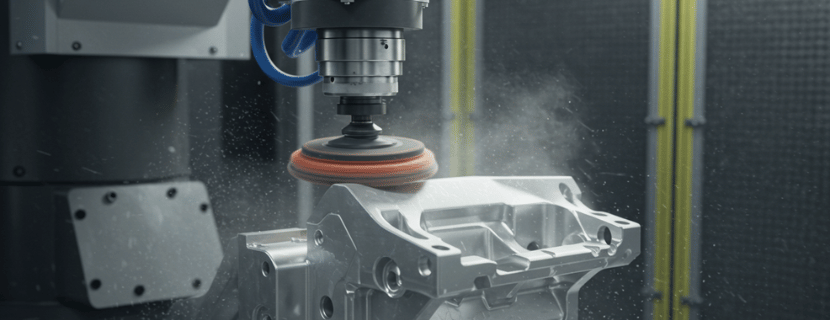

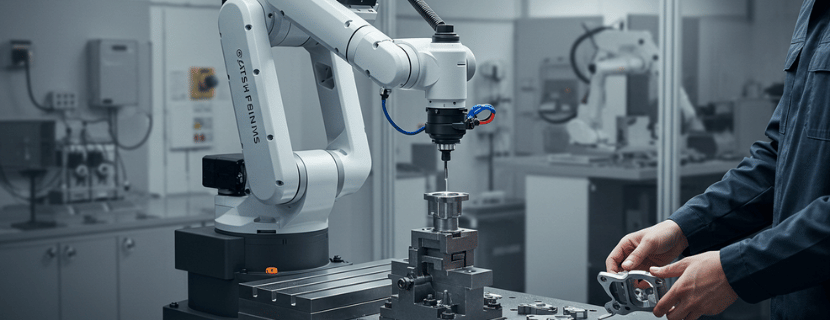

ミリングロボット

ミリングロボットは、工具を回転させて素材表面を削ることで、平面や曲面の加工を行うロボットです。一般的には多関節ロボットにスピンドルユニットを取り付け、複雑な三次元加工を行います。

加工対象はアルミ、FRP、木材、硬質ウレタンなど多様で、航空機部品や大型樹脂金型などの試作工程において、柔軟な動作軌道が求められる加工が可能です。

従来のマシニングセンタと比べ、可搬性や作業範囲に優れるため、自由度の高い加工工程に採用される傾向があります。

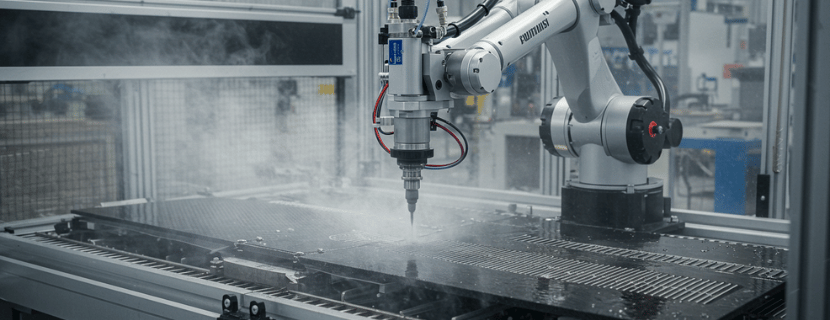

穴あけロボット(ドリリングロボット)

穴あけロボットは、指定箇所に正確な穴あけを行うロボットで、航空機・自動車・重機などの分野で幅広く導入されています。

位置決め精度が求められるため、ビジョンセンサーや位置補正システムと連携して高精度に穴開け加工を実現します。

また、カーボン材やチタンなどの難削材への対応も進んでおり、人手では困難な連続作業を安定した品質で実現する手段として今後も注目されていくでしょう。

穴あけロボットについてより詳しく知りたい方は、穴あけロボットに特化した以下の記事をご覧ください。

以上が、主な切削ロボットの種類です。次章では、切削ロボットでの加工とマシニング加工の違いを解説します。

マシニング加工との精度の差を比較

切削ロボットとマシニングセンタ(MC)はともに除去加工を行う装置ですが、用途や精度、柔軟性の面で異なります。

一般的に、マシニングセンタの方が繰り返し位置精度や加工精度に優れており、±0.01mm以下の高精度な加工が求められる部品製造には適しています。一方で、切削ロボットは加工自由度が高く、大型ワークや三次元形状の加工、複数工程の一括対応などが得意です。

また、マシニングセンタは専用治具や工具交換に時間を要するのに対し、切削ロボットは多品種少量や変種変量生産に柔軟に対応できる点が特徴です。

したがって、求める加工精度と生産方式に応じて、適切に使い分けることが重要でしょう。

切削ロボットの大枠が分かったところで、次章では、実際に導入することを想定して、切削ロボットの選び方を解説します。

切削ロボットの選び方|失敗しないための3つの視点

切削ロボットの中にはさまざまな製品が属するため、自社の目的を達成するためには慎重に絞り込む必要があります。本章では、切削ロボットの導入に失敗しないための選び方を解説するので、ぜひご覧ください。

まずは加工内容に合った切削ロボット種別を選定する

切削ロボットを選ぶ際には、自社が自動化したい加工内容に応じて、ミリング、ドリリングなどのロボット種別を明確にすることが最初の選定ポイントです。

工程に合わない切削ロボットを選ぶと狙った動きや工具が使えず、精度不良や再加工でコストと時間が膨らむといった問題が生じます。特に、いま人手で複数工程を分けており、どの工程からロボット化すべきか迷っている場合には、この選び方の重要度が増します。

最適な種類の切削ロボットを選定できれば、過剰投資を避けつつ、導入後すぐに安定品質が得られるでしょう。

加工材料に応じた剛性とスピンドルパワーを持つロボットを選ぶ

切削ロボットの導入にあたっては、対象となる材料の硬さや切込み量に耐えうる、十分な剛性とスピンドルパワーを備えた製品を選ぶことも大切です。切削ロボットにかかる負荷は、使用する材料の性質(アルミ、鋼、樹脂など)や、どれだけの材料を一度に削るかといった除去量によって決まります。

これらに対して性能が不足していると、加工中に振動が発生したり、工具の押し付け力が足りず寸法精度が安定しないほか、工具や砥石の摩耗が早まるリスクが生じます。

特に、高硬度材や厚肉部品を対象とした粗加工や仕上げ加工を切削ロボットで自動化する現場では、この点を軽視することができません。

適切な剛性と出力を持つ切削ロボットを選定すれば、一回の加工で設計通りの寸法精度と面粗さが得られ、追加加工や工具交換の頻度が抑えられるため、全体の生産性とコスト効率が向上するでしょう。

切りくず排出と冷却設計に優れた構造かを確認する

切削ロボットの導入時には、切りくずや粉じんを効率的に排出し、クーラント(冷却液)がロボットの動作と干渉しない構造を備えているかどうかも見逃せないポイントです。

排出システムの設計は、加工中に発生する切りくずの形状や量、またドライ加工かウェット加工かといった条件によって左右されます。

これを適切に設計できていないと、切りくずの絡まりや粉じんの堆積によってラインが停止したり、火花やモーター過負荷といったトラブルが発生する恐れがあります。

特に、アルミや銅のような延性の高い素材を高速で切削・研削する工程では、切りくずの発生量が多く、マネジメント設計の重要性が高まります。

十分な排出性能と干渉防止設計が施されている切削ロボットであれば、長時間の無人運転が可能となり、定期清掃による停止を不要にし、全体の稼働率を最大化しやすいでしょう。

これらの選び方を踏まえて、次章では切削ロボットのおすすめメーカーを見ていきましょう。

【おすすめ企業を紹介!】切削ロボットのメーカー

本章では、当編集部がおすすめする切削ロボットメーカーを紹介します。気になるメーカーには一度問い合わせをしてみましょう。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- 川崎重工業 / Kawasaki Heavy Industries

- デンソーウェーブ / DENSO WAVE

※クリックで各メーカーの詳細に飛びます

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は「世界の人々の豊かな生活と地球環境の未来に貢献する”Global Kawasaki”」をグループミッションとして掲げ、広汎な領域における高度な総合技術力によって、地球環境との調和を図りながら、豊かで美しい未来社会の形成に向けて、新たな価値を想像しています。

代表的な切削ロボットには、「BX130X」があり、トリミング作業が可能です。中空手首構造とアーム内配線により、粉塵やケーブル干渉のリスクを最小限に抑えています。さらに、工具摩耗の自動補正や力制御機能を備えた専用ソフトも提供されており、重負荷工程にも柔軟に対応可能です。

造船業界でのブロックミリングや、自動車の外板加工におけるプラズマ加工などで導入されています。

デンソーウェーブ / DENSO WAVE

| 会社名 | デンソーウェーブ / DENSO WAVE |

| 設立年 | 1976年 |

| 本社 | 愛知県知多郡阿久比町大字草木字芳池1番 |

| 概要 | 産業用ロボット・自動認識機器・制御機器の総合メーカー |

デンソーウェーブは、社会の生産性向上に深く、広く寄与し、人々の幸福に貢献することを企業理念として掲げ、人と環境にやさしい社会の実現を目指し、先進集団として新しい価値を創造することで、お客様の多様なニーズに対応したソリューションを提供します。

切削ロボットには「VM-60B1」があり、±0.07mmという高精度と1.3mのリーチを兼ね備えた中型機です。幅130mmのスリム設計で狭小な加工セルにも対応できることから、設置自由度の高さも魅力と言えます。また、省スペース化を求める工程や中型ワークへのミリング・トリミング用途に最適化されており、設備の柔軟な再構成が可能です。

CFRPのトリミングや医療機器部品のデバリング、電子部品のポリッシングなど、多様な業界で活用が進んでいます。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

切削ロボットの製品はまだありません。