非破壊検査ロボット

非破壊検査ロボットとは? 活用技術ごとの種類分けや事例、おすすめメーカーの比較まで

検査ロボットの中でも、対象物を破壊せずに内部の欠陥を検知できる非破壊検査ロボット。複雑な部品や多品種少量生産にも柔軟に対応できる点が評価され、航空宇宙や自動車、エネルギーなど様々な分野で重要な位置づけを占めています。

しかし、「非破壊検査ロボットには、どんな技術や種類があって、どれが自社に合うのか分からない」「コストや精度など、検討すべき項目が多すぎて導入の決定に踏み切れない」と悩む企業も少なくありません。

そこで本記事では、非破壊検査ロボットの基本的な仕組みや種類の違い、選び方のポイント、さらには具体的なおすすめメーカーの特徴までを一挙に解説します。

「自社の製品や工程に合った最適な非破壊検査ロボットを導入して、品質向上とコスト削減を同時に実現したい」という方にとって、有益な内容です。ぜひ最後までお付き合いください。

また、JET-Roboticsでは実際に、非破壊検査ロボットの導入支援も行っております。

非破壊検査ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、非破壊検査ロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

非破壊検査ロボット以外にも、検査ロボットには、寸法検査ロボットや外観検査ロボット等があります。検査ロボット全般について詳しく知りたい方は、以下の記事をご覧ください。

目次

最近の更新内容

2026/1/15更新 企業情報の更新

非破壊検査ロボットとは? 特徴や仕組み、活用例を解説

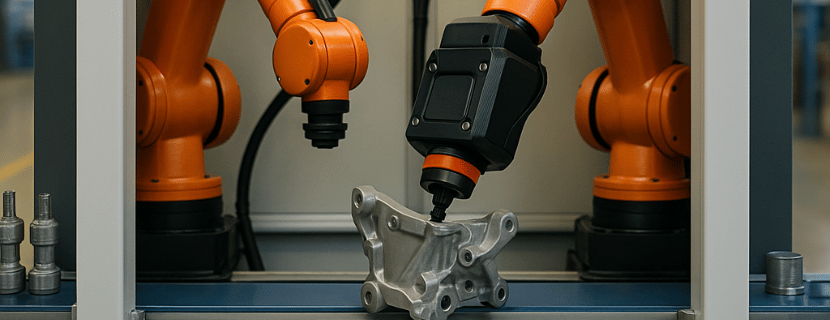

非破壊検査ロボットとは、製品や部品の内部を破壊せずに自動で検査を行うロボットを指します。X線や超音波、渦流などの技術を用いて、部材の内部状態を可視化・解析し、欠陥の有無を調査可能です。

非破壊検査ロボットの仕組みは、対象物に適した検査技術を搭載し、その技術によって得られたデータをロボットが自動的に処理・評価する形をとります。

通常、人が行う検査では作業時間や検査者の技能レベルによって結果が左右されやすいのに対し、非破壊検査ロボットであれば自動化による安定性と再現性が期待できます。

具体的な活用例としては、航空機や自動車、船舶の重要部品の検査や、大型プラントの配管・タンクなどの内部検査、半導体製造装置の部品チェックなどです。

特に、高い安全性や精度が求められる製造現場では、非破壊検査ロボットを導入するメリットが大きいと言えます。

非破壊検査ロボットを検査技術ごとに種類分けして解説

非破壊検査ロボットは、活用する検査技術によって分類できます。ここでは代表的な4つの技術であるX線、超音波、渦流、磁粉探傷について、それぞれの特徴や他技術との比較におけるメリット・デメリットを解説します。

X線技術を用いる方法

X線技術を用いる非破壊検査ロボットは、X線を対象物に照射し、その透過率や画像情報から内部の欠陥を検知する方法です。金属や樹脂など、ある程度の厚みがある材料でも、内部構造を可視化することが可能です。

特に部材の内部に気泡や亀裂が存在する場合など、目視や外部測定では見つけにくい欠陥を検出しやすい点が特長となります。

超音波技術を用いる方法

超音波技術を用いる非破壊検査ロボットは、対象物に超音波を送り込み、反射波や透過波を解析して内部欠陥を検出する方法です。X線と比べて安全性が高く、装置も比較的コンパクトにまとめられるため、製造ラインへの導入が比較的容易という利点があります。

特に、溶接部分の検査やボルトの締結状態確認など、金属部品の内部に発生しやすい欠陥を把握しやすいことが特徴です。

渦流技術を用いる方法

渦流技術を用いる非破壊検査ロボットは、対象物に電磁誘導を利用して電流(渦電流)を発生させ、その変化を測定することで欠陥の有無を調べる方法です。特に導電性を持つ金属材料の表面や浅い内部の検査に適しており、微小な亀裂や表面欠陥の検出が得意です。

また、検査速度が速いため、大量生産ラインでの品質チェックに用いられることが多い技術です。

磁粉探傷技術を用いる方法

磁粉探傷技術を用いる非破壊検査ロボットは、対象物を磁化し、表面や近表面の欠陥部分で磁束の乱れを生じさせ、そこに磁粉を付着させることで欠陥を可視化する方法です。

主に鉄鋼材などの強磁性体の検査に用いられ、表面や浅い層に発生している亀裂を比較的容易に発見することができます。

自社で検査したい対象や検査精度・度合い、コスト等を振り返ったうえで、適した非破壊検査ロボットの種類を選定しましょう。

また種類以外にも、非破壊検査ロボットを選ぶ際に確認しておきたい項目はあります。次章では、非破壊検査ロボットの選び方を解説するので、ぜひご一読ください。

導入を成功させるために知っておきたい非破壊検査ロボットの選び方

非破壊検査ロボットにも多くの種類があり、それぞれ得意不得意があるため、それらを理解せずに選定をして導入すると、失敗しかねません。

本章で解説する非破壊検査ロボットの選び方を参考にして、導入を成功させる糸口を掴んでください。

検査手法に合わせた選定

まず解説する非破壊検査ロボットの選び方は、狙う欠陥の種類や大きさ、部品の材質・構造に合わせた最適な検査手法の見極めです。

部品の形状や材質、検査対象となる欠陥の深さや種類によって最適な検査手法が左右されるため、導入を検討する段階でこれらの要素を正確に把握する必要があります。

もし適切な検査手法を搭載しない非破壊検査ロボットを選んでしまうと、欠陥を見逃したり不要な検査を行ったりして品質管理やコストに悪影響が生じます。特に複数の材質や形状の部品を扱う製造ラインや欠陥パターンが多様な工場では注意が必要です。

一方で、検査手法を正しく選ぶことができれば高い欠陥検出精度が見込めるため、製品の信頼性を向上させつつ市場競争力を強化する良い循環を作り出せるでしょう。

部品形状やサイズに応じた検査範囲の最適化

非破壊検査ロボットの選定では、検査深度やスキャン可能範囲が部品の大きさや形状に合致するかどうかが重要なポイントになります。

部品サイズや内部構造、さらに非破壊検査ロボットの可動域やプローブの配置などによって検査可能範囲は変動するため、現場条件に合わせた確認が不可欠です。

仮にスキャン範囲が適切でない非破壊検査ロボットを導入してしまうと、欠陥を見落とすリスクが高まるだけでなく、不要な領域まで検査して時間やコストを余計に消費します。

そのため、大型部品や複雑形状のワークを扱う現場や限られたスペースの工場では特に問題が顕在化するでしょう。

しかし、検査範囲を最適化できる非破壊検査ロボットを選べれば、効率的な全数検査が実現し、不良品の流出を防ぎつつ検査時間を短縮できるため、生産性の向上と品質の確保を両立させることが可能になります。

リアルタイム解析と即時判定機能の重視

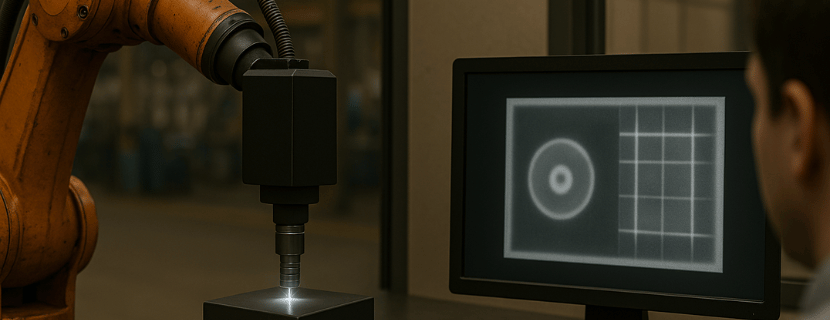

非破壊検査ロボットの選定では、検査データをリアルタイムで解析でき、合否判定を即座にフィードバックする能力を備えた機種を選ぶことも大切です。

対象物の材質や欠陥の特性に合わせ、高度な信号処理や画像処理アルゴリズムが必要となるため、現場の条件や扱う製品の要求精度に応じて選び方が変わってきます。

解析速度や精度が不十分な非破壊検査ロボットを選定すると、欠陥を見逃したり誤判定が多発したりして追加検査や手戻りが増えるだけでなく、生産性の低下を招きやすく、大量生産ラインや高い品質基準が求められる現場では特にリスクとなります。

しかし、リアルタイムで正確にデータ解析を行える非破壊検査ロボットを選ぶことができれば、不良流出の防止と円滑な検査ライン運用を両立し、結果として安定した高品質の製品を迅速に市場へ供給できるようになるでしょう。

自社に適した非破壊検査ロボットの特徴のイメージはついたでしょうか。

次章では、非破壊検査ロボットのメーカーを数社紹介するので、気になる会社があればお問い合わせをしてみてください。

当編集部おすすめの非破壊検査ロボットメーカーを紹介! 各社の特徴比較も

本章では、JET-Roboticsがおすすめする非破壊検査ロボットのメーカーを紹介します。各社の特徴を比較して、それぞれの強みも解説するのでぜひご一読ください。

JET-Roboticsでは、非破壊検査ロボットを活用した非破壊検査工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 中外テクノス / Chugai Technos

- Wabtec / ワブテック

- イクシス / iXs

- 非破壊検査 / Hihakaikensa

- ハイボット / hibot

- ウィズソル / WITHSOL

※クリックすると該当箇所まで飛びます

中外テクノス / Chugai Technos

中外テクノスは、放射線・センサ計測で培った技術を基盤に X線 CT と多軸ロボットを組み合わせたオーダーメイド非破壊検査システムを設計・製造まで一括提供できる開発力とカスタマイズ対応力を強みとするメーカーです。同社の非破壊検査ロボット「X-VARIOS」は、ロボットアームがワークを多方向から自動搬送しつつ 2D/3D X線撮像と可視カメラ検査を一台で実行する点が特徴です。

Wabtec / ワブテック

Wabtecは、非破壊検査・内視鏡検査・分析機器ソリューションの分野で世界をリードするグローバル企業で、オリンパスの科学事業部の一部であったエビデントの検査技術部門を買収し、事業を引き継ぎました。これにより、デジタルインテリジェンス事業の拡大と強化を通じて、鉄道・鉱業・産業分野における製品・サービスの提供を推進し、成長性・収益性の高い新たな市場への展開を加速させています。

イクシス / iXs

イクシスは、AIとロボットを融合させたインフラDXの分野で国内屈指の技術力を持つメーカーです。従来の人が機器を当てる非破壊検査に対し、イクシスはロボットによる自動撮影とAI解析を組み合わせた、効率的で網羅的な検査ソリューションを得意としています。床面ひび割れ検知ロボット「Floor Doctor」は、自走ロボットがコンクリート床面を走行し、高精細カメラで微細なひび割れを自動検出します。

非破壊検査 / Hihakaikensa

非破壊検査は、日本における非破壊検査のパイオニアとして、自社開発のロボット技術を用いた高度な点検サービスを提供しています。ロボットを活用した検査サービスに強みを持っており、主にプラントや大型インフラの保守で活用されています。 壁面走行ロボット「NDIC CLIMBER」は、バキュームにより吸着するため、非鉄金属・コンクリート・樹脂など、幅広い対象に適用できます。

ハイボット / hibot

ハイボットは、従来のロボットでは進入不可能だった「極限環境」の点検に特化した、グローバル展開するロボットベンチャーです。多関節長尺ロボット「Float Arm」は独自の重力補償技術により、最大5m以上の長いアームを狭い入口から差し込み、内部で自由に動かすことができます。アーム先端に高精細カメラや超音波センサーを搭載し、板厚測定や亀裂点検を行うことができます。

ウィズソル / WITHSOL

ウィズソルは、石油コンビナートや発電所などの大型プラントにおけるタンク検査の自動化・DX化を牽引する専門企業です。タンク内面自動目視点検ロボット「i-ROBO」は、 タンクの壁面や天井(側板・天板)を磁石で吸着しながら自由に走行するロボットです。搭載された高精細カメラと照明により、従来は足場を組んで人間が行っていた目視点検を完全自動化します。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

非破壊検査ロボットの製品はまだありません。