プラント点検ロボットとは? 2種類の走行方法や活用用途、おすすめメーカーを解説

プラント設備の老朽化や保守人材の不足が進むなか、安全かつ効率的な点検体制の構築に頭を悩ませている企業も多いのではないでしょうか。特に、高温・高所・狭隘といった危険エリアの点検には、作業者の安全確保と同時に精度の高い異常検出が求められます。

こうした課題の解決策として注目されているのが「プラント点検ロボット」です。

本記事では、プラント点検ロボットの定義や種類、仕組みから、具体的な活用事例、導入時の選び方、メーカー比較までを体系的に解説します。

どのような機種を選定すべきか迷っている方や、自社に合った活用方法を知りたい方にとって、現場導入の判断材料となる内容ですので、ぜひ最後までご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

プラント点検ロボット以外にも、点検ロボットには、インフラ点検ロボットや床下点検ロボット、狭小空間点検ロボット等があります。点検ロボット全般について詳しく知りたい方は、以下の記事をご覧ください。

最近の更新内容

2026/1/22更新 企業情報の更新

プラント点検ロボット全製品(1件)

1-1 / 1件

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

59人が閲覧しました

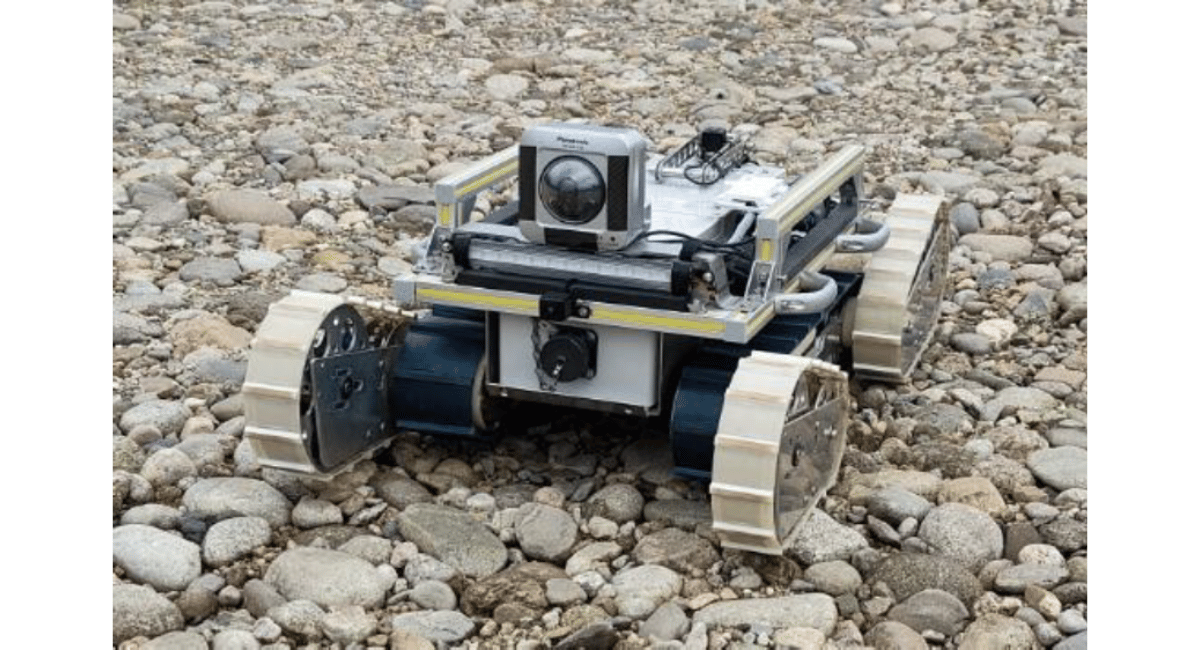

メーカー:サンリツオートメイション株式会社特徴:災害対応ロボットの技術を応用したクローラにより、ゲームコントローラの遠隔操作で傾斜35度の路面、高さ20cmの段差などの悪路を走破 防塵防水性能IP67、巻き込んだ砂や泥等は自動で排出する機能を搭載し、水深20cmまでの浸水路走行を想定 鮮明なHD画質、パン/チルト操作で任意の位置を間接目視できる、クラック等の細かな変状の確認を想定した監視カメラ搭載 |

1-1 / 1件

プラント点検ロボットのカタログ(1件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

プラント点検ロボットの基礎知識や導入のポイントについては、以下の解説をご覧ください。

プラント設備の老朽化や保守人材の不足が進むなか、安全かつ効率的な点検体制の構築に頭を悩ませている企業も多いのではないでしょうか。特に、高温・高所・狭隘といった危険エリアの点検には、作業者の安全確保と同時に精度の高い異常検出が求められます。

こうした課題の解決策として注目されているのが「プラント点検ロボット」です。

本記事では、プラント点検ロボットの定義や種類、仕組みから、具体的な活用事例、導入時の選び方、メーカー比較までを体系的に解説します。

どのような機種を選定すべきか迷っている方や、自社に合った活用方法を知りたい方にとって、現場導入の判断材料となる内容ですので、ぜひ最後までご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

プラント点検ロボット以外にも、点検ロボットには、インフラ点検ロボットや床下点検ロボット、狭小空間点検ロボット等があります。点検ロボット全般について詳しく知りたい方は、以下の記事をご覧ください。

目次

最近の更新内容

2026/1/22更新 企業情報の更新

プラント点検ロボットとは? 特徴や仕組みを紹介

プラント点検ロボットとは、工場や発電所、化学プラントなどにおける配管、タンク、煙突、構造物などを対象に、異常や劣化の兆候を検出するための専用ロボットです。

プラント点検ロボットの特徴としては、作業員が立ち入りにくい高所・狭所・危険区域での点検を可能にし、作業時間の短縮や事故リスクの低減に寄与します。また、カメラやセンサー、AIによる画像解析などを搭載し、可視化・定量化されたデータに基づく高度な点検を実現可能です。

仕組みとしては、以下のような構成要素で成り立ちます。

- 走行機構

- 検査装置

- 制御装置

- 通信装置

クローラー、マグネット吸着、ドローン等を用いた移動手段

カメラ、超音波、赤外線、レーザー、振動センサなどを搭載

遠隔操作端末や自律制御用CPU・AIモジュール

リアルタイムで情報を送受信するための無線通信機能

プラント点検ロボットは、これらの要素を組み合わせることで、従来人手では難しかった定期点検や緊急時の調査を迅速かつ安全に実施できます。

次章で、プラント点検ロボットの細かい種類分けを解説して、さらに深堀りしていきます。

プラント点検ロボットには2種類の走行方法がある

プラント点検ロボットの走行方式は、大きく「自立走行型」と「操作走行型」に分類されます。それぞれの方式には特徴や適用場面が異なり、現場の状況や点検対象に応じて選定する必要があります。

以下でその違いやメリット・デメリットを見ていきましょう。

自立走行型

自立走行型は、事前に設定されたルートやAIによる経路計画に基づいて、プラント点検ロボットが自律的に移動・点検を行う方式です。自己位置推定や障害物回避などの機能を備え、広範囲の自動点検が可能です。

操作走行型

操作走行型は、作業者が遠隔からコントローラや端末を用いてプラント点検ロボットを操作し、リアルタイムで点検を実施する方式です。目視確認や手動による詳細調査が必要な場面で多く用いられます。

自社が点検したい対象や予算感、所属人材などの特性を踏まえて、どちらの種類のプラント点検ロボットが良いかを決めましょう。

次章では、プラント点検ロボットがどのように活用されているか、その事例を紹介します。

実際の現場でのプラント点検ロボットの活用用途を紹介

プラント点検ロボットは、高所や狭所、危険エリアを含む多様な環境で活用されており、点検の効率化と安全性向上に貢献しています。以下は、実際の導入現場で見られる主な活用用途です。

- 高所配管・構造物の点検

- 高温・防爆エリアの機器点検

- 狭隘空間や地下ピットの点検

- 広範囲にわたる定期巡回

- データセンターや制御室の環境監視

従来足場や高所作業車が必要だった高所の配管・タンク外壁などの点検に、プラント点検ロボットが活用されています。墜落リスクを伴わず、安全かつ短時間での点検が可能です。

可燃性ガスや高温の配管が集中する製油所・化学プラントでは、防爆・耐熱仕様のプラント点検ロボットが使用されています。人が立ち入れない環境でも、マニピュレーターやカメラ、センサを使って詳細な情報収集が可能です。

人が入れないほどの狭所や、湿気・暗所が伴う地下設備では、防水・小型設計のプラント点検ロボットが活躍しています。カメラやLED照明、傾斜走行対応により、視認性と可搬性を両立した点検が実現します。

工場やプラント全体の巡回点検を自動化するために、自律走行型のプラント点検ロボットが導入されています。メーターの自動読み取りや異常音の検知など、複数の点検項目を定期的に実施する用途で使われています。

温湿度、音、漏電、異臭などの環境異常の早期発見を目的として、定位置または自走型のプラント点検ロボットが配備されています。データはクラウドに蓄積され、予兆保全やトラブル発生時の分析に活用されます。

プラント点検ロボットは上記のように、現場の様々なシーンで活躍しています。

次章で、プラント点検ロボットの詳しい選び方を確認して、メーカーや製品の選定に進みましょう。

適切な製品を選定するための選び方を解説

先述したように、プラント点検ロボットには色々な種類と活用用途があります。そのため、自社に適した製品を選べないと、思ったような点検業務の効率化が進みません。

本章を読んで、自社に適したプラント点検ロボットを選べるようにしましょう。

可燃性ガス・高温環境など、危険エリアへの対応性能を基準に選ぶ

プラント点検ロボットの選定ポイントとして、可燃性ガスや高温環境といった危険エリアに対応できる性能を重視することが挙げられます。

これは、石油や化学系のプラント、ボイラー室など、火気や高温によるリスクが高い現場では、ロボットに耐圧防爆仕様や耐熱性能が求められるためです。

もしこの観点を無視して選定すると、プラント点検ロボットが現場環境に耐えきれず破損したり、最悪の場合は爆発の引き金になるなど、安全性や業務継続性に影響を及ぼします。

特にこうしたリスクが顕在化しやすい現場においては、対応性能を選定基準の中心に据える必要があるでしょう。

適切な対応性能のプラント点検ロボットを選ぶことで、過酷な環境下でも安定して稼働し続けられ、人的リスクも低減され、安全かつ効率的な点検が実現します。

配管や機器の入り組んだ構造に対応できる機動性で選ぶ

プラント点検ロボットを選ぶ際には、配管や設備が複雑に入り組んだ構造に対応できる機動性を基準に検討することも大切です。

これは、多くのプラント構内が狭隘かつ段差や障害物が多い空間で構成されており、点検ルートに階段やグレーチングが存在するケースが一般的であることが要因です。

このような選定基準を考慮せずにプラント点検ロボットを導入した場合、移動の制約によって点検範囲に死角が生じ、重要な異常を見逃すリスクが高まります。特に多階層構造を持つプラントでは、この観点を軽視することはできません。

高い機動性を持つプラント点検ロボットを選定することで、複雑な地形や障害を乗り越えつつ、広範囲を網羅的に点検できるため、保全作業の抜け漏れを防ぐことが可能になります。

点検対象に応じたセンサ構成(例:腐食検出・熱画像など)で選ぶ

プラント点検ロボットの選び方として、点検対象に応じたセンサ構成で検討することも忘れてはいけません。なぜなら、プラントでは腐食や熱、振動、異音といった特有の点検項目があり、それぞれの異常を検知するには専用のセンサが必要になるからです。

これを無視して汎用的なセンサのみを搭載したプラント点検ロボットを選ぶと、異常を見逃す恐れがあり、早期発見や予防保全といった本来の点検目的が達成できません。

特に法定点検やデータに基づく保全判断が必要な現場では、対象物に最適なセンサ選定が求められます。

点検目的に応じて適切なセンサを備えたプラント点検ロボットを選べば、診断の精度が向上し、設備の異常兆候を数値で把握できるようになり、計画的な保守と事故予防の実現に貢献します。

次章では、プラント点検ロボットのおすすめメーカーを紹介します。これまでの内容を踏まえて吟味し、気になるメーカーがあれば問い合わせをしてみましょう。

【おすすめ企業紹介】プラント点検ロボットのメーカーを解説

本章では、JET-Robotics編集部がおすすめする、プラント点検ロボットメーカーを紹介します。それぞれの強みも解説するのでぜひご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- サンリツオートメイション / Sanritz Automation

- 三菱重工業 / Mitsubishi Heavy Industries

- イクシス / iXs

- エイチビーエー / HBA

- ブルーイノベーション / Blue Innovation

※クリックで各メーカーの詳細に飛べます。

サンリツオートメイション / Sanritz Automation

| 会社名 | サンリツオートメイション / Sanritz Automation |

| 設立年 | 1971年 |

| 本社 | 東京都町田市南成瀬4-21-9 |

| 概要 | 様々なコンピュータ・システムを産業用アプリケーション分野に提供 |

サンリツオートメイションは「思いやりのある未来社会を実現する価値創造」を掲げながら、組込みコンピュータ技術でお客様の困りごとの解決をお手伝いする開発型メーカーです。産業用コンピュータ・システムの専業メーカーとして、他社が作っていないものを作ること・他社が取組まない分野で特化した能力を持つことに挑戦しています。

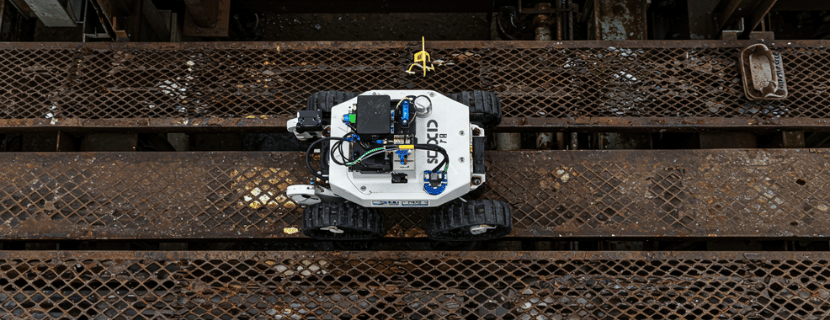

プラント点検ロボットは、監視点検用クローラロボット「ARTHUR」を展開しています。立入困難・安全ではない場所の困りごとを解決してくれるARTHURは、カスタマイズにより高機能化・最適化することができます。段差、がれき、泥などの悪路の走破性に優れているほか、屋外作業を想定した耐水クローラ仕様であることも特徴です。

上記のような特徴から、階段の登坂、浸水路の走破、立入困難設備の内部の調査などができます。変状が鮮明に見える監視カメラを搭載しており、クラック等の細かな変状を確認することが可能です。

三菱重工業 / Mitsubishi Heavy Industries

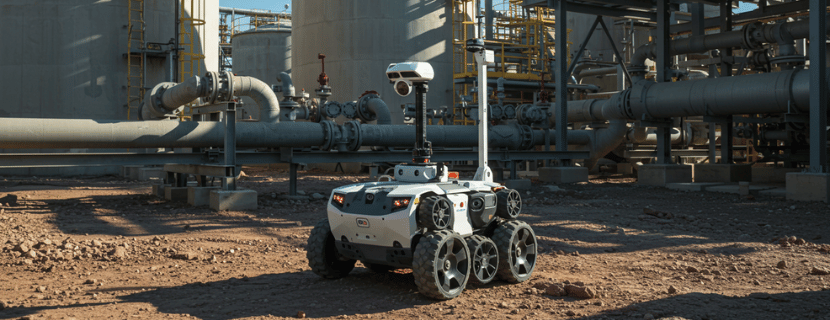

エネルギー、プラント・インフラ、物流・冷熱。ドライブシステムなどの分野で事業に取り組んでいます。プラント点検ロボットの分野では、長年培ってきた信頼性と安全性を背景に、防爆・高機能ロボットを開発してきた点が強みです。同社が展開する代表的な点検ロボットには「EX ROVR」や、その第二世代機である「ASCENT」があります。防爆性能に優れ、引火性ガスが充満する過酷な環境下でも安全に稼働可能な国際的防爆認証を取得済みです。

イクシス / iXs

ロボット技術やAI・XR・3Dデータ技術を通じて、近年のインフラ老朽化、自然災害・異常気象、熟練技能者の減少といった社会課題を解決すべく、日々活動している会社です。同社は、「Oval」というクローラ型プラント点検ロボットを展開しています。Ovalは、クローラー(無限軌道)タイプの移動台車で、悪路や不整地、段差でも高い走破性能を持ちます。また、台車上部には最大10kg程度の機器(カメラ、3Dスキャナ、ロボットアーム等)を搭載できます。

エイチビーエー / HBA

総合ITソリューション企業です。主力製品である「HSR INSPECTION」は、アーム付き構造を持ち、アナログメーターの自動認識や油漏れ検知、異常音のAI検知といった多様な点検項目に対応しています。また、遠隔操作と自動巡回の両方に対応する柔軟性を持ち、点検データの蓄積・分析を通じた技術継承支援までカバーできる点が特徴です。導入事例としては、プラントやデータセンター、その他のインフラ施設での巡視点検の自動化が進んでいます。

ブルーイノベーション/Blue Innovation

自律分散型社会のインフラを支えるロボット・システムのプラットフォーマーとして、ドローン・ロボットソリューションを提供しています。プラント点検向けには「BEPサーベイランス」として、点検用途に応じたロボット・AI解析・3Dモデル化などを組み合わせたカスタマイズソリューションを提供中です。メーカーや機種に依存しない柔軟性と拡張性を持ち、施設規模や点検内容に応じた最適な構成を構築できる点で際立っています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。