シーリングロボットとは? おすすめの代表的メーカーと基本的な特徴、ロボットの種類、選び方など紹介

建築現場や製造ラインの自動化が進む中で、注目を集めているのがシーリングロボットです。「人手不足でシーリング作業の品質が安定しない」「複雑な形状への塗布に限界を感じている」——こうした現場の悩みを抱えている方も多いのではないでしょうか。

本記事では、シーリングロボットの基本情報から、その仕組み、導入メリットや注意点、さらに選定ポイントやおすすめメーカーまで網羅的に紹介します。これからシーリングロボットの導入を検討されている方にとって、最適な選択肢を見つけるための実用的なガイドとなるはずです。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

シーリングロボットとは? 基本情報やロボットの種類、実際の使用例も紹介

シーリングロボットとは、建築や製造現場においてコーキング作業を自動化するためのロボットです。主に防水処理や気密性の確保が必要な場面で活用され、人の手による作業を正確かつ効率的に代替することができます。また、ロボットアームとノズルが連動し、建物の隙間や継ぎ目などにシーリング材を塗布していくのも機能のひとつです。

この章では、シーリングロボットの定義、基本的な種類、さらに現場での使用事例について解説します。

ロボットの種類

シーリングロボットと呼ばれているロボットには、構造や可動範囲の違いによりいくつかのタイプが存在します。導入環境に応じて、最適なロボットを選定することが重要です。

垂直多関節ロボット

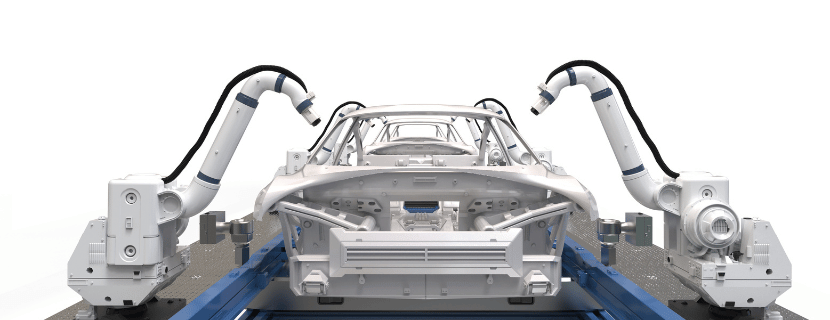

垂直多関節ロボットは、人間の腕に似た構造を持つロボットで、複数の関節によって柔軟な動きを実現します。3次元空間での動作が可能なため、複雑な構造物にも対応できます。

水平多関節ロボット(スカラロボット)

スカラロボットは、水平面での移動と上下動作に特化したロボットです。高速で正確な動作が可能で、シーリング作業の中でも直線的なライン処理に適しています。

直交ロボット

直交ロボットは、X・Y・Zの直交する3軸方向に沿って移動するシンプルな構造のロボットです。主にフラットな面への連続作業に使われ、精度と安定性に優れています。

使用例

シーリングロボットは以下のようなシーンで活用されています。

- 高層ビル外壁の防水施工

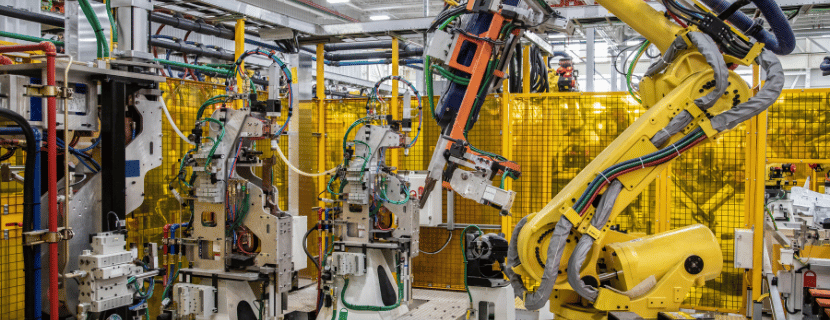

- 自動車組立ラインでの接合部密閉

- 窓枠やパネル接合部へのコーキング作業

たとえば建設業では、熟練工不足への対応として高層ビルの外壁施工に採用されることが多いです。また、製造業では自動車や電子機器の生産ラインでのシーリング作業により、製品の品質安定とライン効率化を同時に達成しています。このように、シーリングロボットは多様な現場で人手不足の解消や精度向上に貢献しています。

続いては、これらのロボットがどのような仕組みで動いているのかを見ていきましょう。

シーリングロボットの仕組みについて

シーリングロボットが高精度な塗布作業を自動で行えるのは、各構成要素が連携し、制御されているためです。この章では、ロボットの基本構造と、塗布作業における主な動作の仕組みを解説します。

制御系と動作系の連携

シーリングロボットは大きく「制御系」と「動作系」に分けることが可能です。制御系では、プログラムやセンサー情報をもとに、ロボットアームやノズルの動作を指示します。一方、動作系は実際にその指令を受けて関節を動かし、ノズルを目的の位置まで移動させる役割を担います。

とくに高精度が求められる作業では、ロボットの軌道補間機能や加速度制御、外部センサーとの連動が重要です。レーザーセンサーで対象面をスキャンし、微妙な段差やカーブに対応したリアルタイム補正を行うモデルもあります。

シーリング材の吐出制御

吐出制御では、ポンプ・バルブ・ノズルの3点を中心に構成されます。供給ポンプはシーリング材を一定圧で送り出し、バルブが開閉することで塗布タイミングを制御、ノズルからは設定された量の材料がビード状に押し出され、対象面に塗布されます。

この一連の動作には、材料の粘度や温度変化に合わせたリアルタイム制御が必要です。高精度機種では、粘度センサーや温調機能が組み込まれ、常に最適な吐出が行われるよう設計されています。

ティーチングと自動化支援

シーリングロボットは、あらかじめ作業ルートを記憶させる「ティーチング」によって動作します。ティーチング方式には、オフラインでのCADデータ入力や、実機を手で動かして教えるダイレクトティーチングなどがあります。

最近ではAIやビジョンセンサーを活用し、部材の形状を自動で認識して最適な塗布経路を生成する機能も登場しつつあり、複雑形状や多品種ラインにおいてもプログラム変更の手間が減ってきている傾向です。

このように、シーリングロボットは高度な制御技術と多様な補助機能により、安定した塗布品質を実現しています。次の章では、こうしたロボットを導入することによって得られる具体的なメリットについて見ていきましょう。

導入した場合のシーリングロボットのメリット

シーリングロボットの導入によって得られるメリットは多岐にわたります。ここでは代表的な3つのメリットについて、まずリストで整理し、それぞれ詳しく解説していきます。

シーリング作業の自動化により、熟練した作業者に頼らずとも連続作業や長時間の稼働が可能となり、作業の効率化と人手不足の解消が期待できます。加えて、常に均一な吐出量と速度を維持できるため、ビードのばらつきや塗布不良が抑えられ、製品の品質が安定します。これにより、不良率の低減にもつながるでしょう。

さらに、高所作業や有害物質を取り扱うような工程をロボットが担うことで、作業者の安全が確保され、職場環境の改善や労働災害のリスク低減にも寄与します。

総合すると、シーリング作業の自動化は、生産性の向上や品質の安定化にとどまらず、安全で持続可能な作業環境の実現にも貢献するものであり、今後の製造現場における重要な取り組みのひとつです。

次は、導入前に理解しておきたいシーリングロボットの課題やデメリットについて見ていきましょう。

シーリングロボットの課題やデメリット

シーリングロボットは多くの利点を持ちますが、導入にはいくつかの課題や注意点も伴います。以下に主なデメリットをリストで整理し、それぞれについて解説します。

シーリング作業の自動化には多くのメリットがある一方で、いくつかの課題も存在します。まず初期導入コストの高さです。本体価格に加えて、ティーチング作業や運用準備にかかる費用が必要となるため、短期的には高額な投資となります。そのため、導入効果は中長期的な視点でROI(投資対効果)を評価する必要がある点に注意です。

また、形状変更や仕様変更への対応力も課題です。特に多品種生産ラインやカスタマイズが多い製品では、その都度ティーチングや調整作業が必要となり、柔軟な対応が求められる場面では制約が生じることがあります。

さらに、保守やメンテナンスの面では、定期点検や部品交換などに専門的な知識が求められるため、社内での技術者育成や、必要に応じた外部サポート体制の整備が重要です。

これらのデメリットを総合的に見ると、シーリング作業の自動化を成功させるためには、初期投資や運用面での負担を正しく見極め、長期的な効果とリスクをバランスよく捉える視点が不可欠であると言えるでしょう。また、導入後の柔軟な対応力と保守体制の確立が、その有効性を左右する重要な要素となります。

こうした課題も十分に把握した上で、シーリングロボットの導入を検討することで、より確実な運用効果が期待できます。

選ぶ際の視点を紹介|シーリングロボット導入時の検討事項

シーリングロボットを選定する際には、用途や作業条件に応じた複数の要素を慎重に見極める必要があります。この章では、選定時に特に重要となる3つの観点から、それぞれの選び方とその理由について解説します。

シーリング材の粘度範囲と加温・加圧供給方式

使用するシーリング材の粘度範囲と加温・加圧供給方式に適合するかが重要です。樹脂の種類(1液型/2液型)、粘度特性、材料温度、供給圧力、ホースの長さなどの要因によって最適解が変わります。たとえば高粘度の変成シリコーンや反応硬化型のポリウレタンなど、物性の異なる材料ごとに安定した吐出が求められるからです。

これを無視して粘度に合わないシーリングロボットを選んでしまうと、吐出量が不安定になり、ビード切れや気泡混入といった不具合が起こりやすくなります。特に大量にシーリング材を連続使用する生産ラインでは、この選定ミスが歩留まり低下につながる可能性があるため、注意が必要です。

適切にシーリングロボットを選定すれば、材料物性に最適化された定量吐出が可能となり、塗布品質と材料歩留まりを改善することができます。

ノズル追従精度とビード幅・厚みのリアルタイム制御機能

ノズル追従精度とビード幅・厚みのリアルタイム制御機能を重視して選ぶことで、高難度な形状への対応が可能になります。ロボットの軌道補間精度や、6軸以上の可動性能、さらにはレーザーやフォースセンサといった補助機能の有無が、性能を左右する主な要因です。

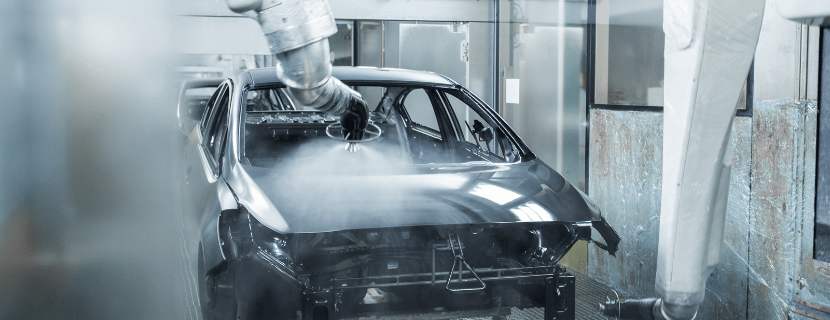

これらが不十分なままシーリングロボットを導入すると、3D曲面や狭小溝でノズルの追従がずれてしまい、シールの欠損やはみ出しといったトラブルが発生する恐れがあります。とくに自動車のボディや複雑なサッシ枠など、形状が入り組んだ部材を対象とする工程では、この性能を軽視できません。

ノズルの精度などが求めている品質と合致しているとき、形状変化の大きい対象物でも均一なビード形成ができ、見た目の品質と気密性能を確保できます。

自動洗浄・吐出停止時の硬化防止機構と消耗部品の交換性

自動洗浄・吐出停止時の硬化防止機構と消耗部品の簡易交換性を持つモデルを選ぶことも、選定時に欠かせない要素です。逆流洗浄の仕組みやフラッシングソルベントの配管構造、そして工具不要で交換可能な部品設計などの技術要素に依存します。

以上のような設計を考慮せずにシーリングロボットを導入してしまうと、洗浄不良によるノズルの固着や混合部の硬化が発生しやすくなり、生産ラインが長時間停止するリスクが高まりやすいです。特に多品種少量生産で、短いタクトごとに材料を切り替えるような工程では、こうしたトラブルが発生する可能性があります。

十分に検討して相応しいシーリングロボットを導入できれば、段取り替えにかかる時間や保守の手間をなるべく抑え、安定したライン稼働を実現できます。

ここまでで、シーリングロボットを適切に選定するための3つの重要な視点を紹介しました。続いては、信頼性の高いおすすめのロボットメーカーについて紹介します。

編集部がピックアップするおすすめのシーリングロボットメーカー

シーリングロボットを導入する際には、信頼できるメーカーを選ぶことが重要です。ここでは、国内で実績と技術力を兼ね備えたおすすめのメーカーを厳選してご紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- 川崎重工業 / Kawasaki Heavy Industries

※クリックすると該当箇所まで飛びます

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は産業用ロボットの分野では長年の実績があり、とくに自動車分野で培われた高度なプロセス技術が評価されています。自動車塗布工程の豊富なノウハウと、7軸専用アームを搭載したロボット技術が強みです。

代表的な製品には、「BU015Xシーリングロボット」があります。この機種は、7軸中空アームにより車体下面や狭い箇所にも滑らかにアプローチできる到達性の高さが特徴で、シーリングの品質と生産性を両立しています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

シーリングロボットの製品はまだありません。