スポット溶接ロボットとは? 自動車生産における使用例や選び方ガイドなど詳しく解説

スポット溶接ロボットは、製造業における製造ラインのスポット溶接の自動化に重要な役割を担っている産業用ロボットの一種です。近年は人手不足も手伝って、製造業における自動化の中心的な役割を果たしており、特に自動車産業などで広く使用されています。

しかし、メーカーによってその技術的な特徴は異なるので、ロボットを選ぶ際に注目すると良いポイントがいくつか存在します。たとえば、スポット溶接ロボットを選ぶ際は作業環境や必要な性能に応じて比較し、最適な製品を選ぶことが生産性向上に直結します。

この記事では、どのメーカーのスポット溶接ロボットが最も自社のニーズに合っているのか、またその選び方におけるポイントを詳しく解説します。選定基準として重視すべき性能や特徴、さらには実際の使用例を挙げて、最適なロボットを見つけるためのアドバイスをお届けしますので、ぜひご一読ください。

また、JET-Roboticsでは実際に、スポット溶接ロボットの導入支援も行っております。

スポット溶接ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、スポット溶接ロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

JET-Roboticsでは、スポット溶接ロボット以外にも溶接ロボットを解説しています。溶接ロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

スポット溶接ロボットとは? 一般的な特徴について

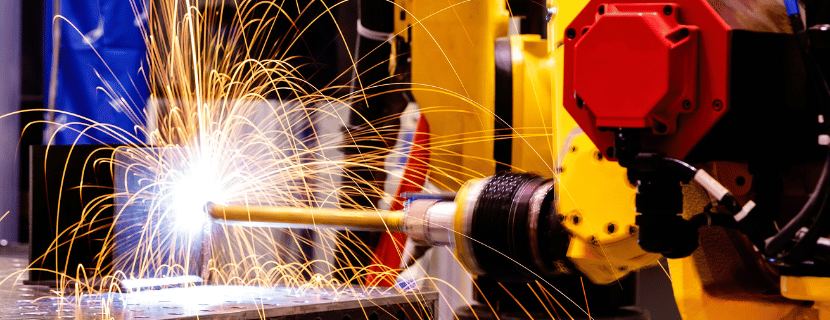

スポット溶接ロボットは、製造業における製造ラインのスポット溶接の自動化に重要な役割を担っている産業用ロボットの一種です。自動車業界をはじめとするさまざまな業界で広く使用されています。スポット溶接は、金属同士を局所的に加熱し、圧力をかけて接合する技術で、このプロセスをロボットが正確に、そして効率的に実施します。

溶接作業が迅速かつ均一に行われ、人間の手作業に比べて高い精度と安全性が確保可能です。スポット溶接ロボットは、溶接機の位置決め、トーチの操作、溶接条件の設定までを自動で行うため、作業者の負担を軽減し、生産性の向上が図れます。

さらに、スポット溶接ロボットは再現性が高いため、大量生産においても品質を安定させることができます。このような特徴から、自動車産業や電子機器製造など、多岐にわたる産業で導入が進んでいます。

ACタイプなどスポット溶接ロボットを種類ごとに解説

この章では、スポット溶接ロボットの種類について、その種類を選ぶことのメリット・デメリットともに紹介します。スポット溶接ロボットは溶接にあたって使用する電流の方式によっていくつかの種類に分けることができます。電流方式の違いは溶接の質や効率に関係してきます。

ACタイプスポット溶接ロボット

ACタイプのスポット溶接ロボットは、交流(AC)電流を使用して溶接を行うタイプです。このタイプは、安定した熱供給と高効率が特徴です。特に薄板や中板の溶接において効果的で、優れた耐久性と生産性を提供します。

DCタイプスポット溶接ロボット

DCタイプのスポット溶接ロボットは、直流(DC)電流を使用したタイプです。こちらは、特に高精度な溶接を要求される場合に適しています。直流電流は安定しているため、熱の集中を抑えた精密な溶接が可能です。

インバータタイプスポット溶接ロボット

インバータタイプのスポット溶接ロボットは、インバータ技術を使用して電流を変換し、溶接を行います。このタイプは、高い精度と安定性を提供し、消費電力が少ないため、コストパフォーマンスが優れています。

ここまで、スポット溶接ロボットの種類別にメリット・デメリットを紹介しました。次の章では、スポット溶接ロボットを一番活用している業界である、自動車産業を例にとって、どのように活用されているのかを詳しく説明します。

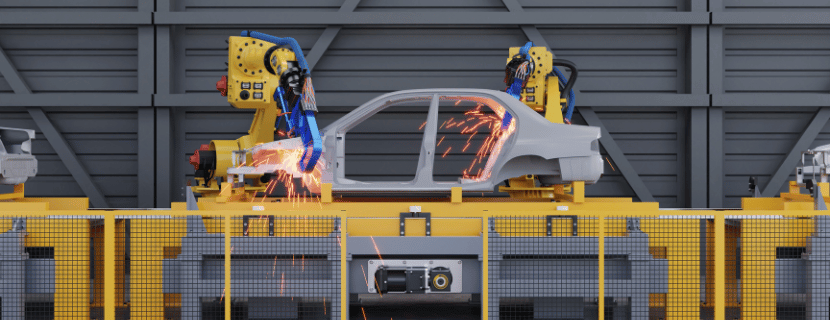

自動車業界におけるスポット溶接ロボットの使い方例

近年の自動車業界において、スポット溶接ロボットは重要な役割を果たしています。特に、各部品の接合において高精度な溶接が求めらるため、車体の組立ラインで広く使用されています。

例えば、車両のシャーシやドア、ボンネットの接合部分は、スポット溶接ロボットを使って迅速かつ強固に溶接することが可能です。スポット溶接ロボットのおかげで作業効率が改善し、生産スピードの向上を見込めます。

また、ロボットによる自動溶接は一貫した品質を確保するため、特に耐久性が求められる自動車部品の製造には欠かせません。スポット溶接ロボットは、作業者の作業負担を軽減し、製品の精度を向上させるため、自動車業界だけに限らず、製造業において今後さらに重要な役割を担うことが予想されます。

スポット溶接ロボットの選び方ガイド|比較ポイントについて

産業用ロボットの導入は、多くの場合、SIerや代理店への依頼を経て進められます。ただし、相談の初期段階で必要な基礎知識を十分に備えていないと、スムーズな導入が難しくなるおそれがあります。そこで本章では、スポット溶接ロボットを導入する際に確認しておきたい重要な比較ポイントを整理しました。

作業内容の要求水準

スポット溶接ロボットを選ぶ際には、作業対象のワークサイズや重量、溶接の精度要求、ロボットの可搬重量、溶接機のタイプ(交流または直流)などを考慮することが重要です。製造現場における作業効率や品質に直接的な影響を与えるから要因になりうるからです。

選び方が変動する要因には、製品のサイズや形状、加工速度、必要な溶接の強度、使用する電流の特性、ロボットの可動範囲と精度などが挙げられます。もし、これらの選び方を適切に検討しない場合、溶接品質にばらつきが生じ、設備の過負荷による故障や、稼働時間の短縮、さらには生産性の低下といった負の影響が発生する可能性があります。

一方で、適切に検討した場合、溶接精度が向上し、機器の寿命が延びるだけでなく、メンテナンスコストの削減や高い生産性、安定した品質を実現することができます。これにより、製造現場における効率が向上し、長期的にはコスト削減と利益向上に寄与することが可能となります。

以上を慎重に検討すべきなのは、特に大量生産や高い精度が求められる製品の製造現場です。また、限られたスペースで効率的にロボットを運用する必要がある状況でも、この選び方を慎重に検討することが重要です。

ロボット側の性能

溶接位置やアークの制御精度、ロボットの動作範囲、接触力やアプローチ角度に適した溶接ガンの選定も不可欠です。作業の安定性と生産性に影響を与えるため、十分な注意が必要な部分です。

この部分では、溶接する金属の種類、ワークピースの配置や姿勢、使用する溶接ガンの特性、そして溶接電流の管理方法が変動要因として含まれます。つまり、最適なロボットと溶接ガンの組み合わせが変動し、正確な選定が品質を左右します。検討しない場合、溶接の不良や欠陥が発生し、製品の品質が低下する可能性があります。

一方でしっかりと検討すれば、溶接の精度と一貫性が高まり、製品品質が安定します。また、生産効率が向上し、トラブルが減少するため、製造ラインの安定性が確保されます。結果的に長期的なコスト削減と品質向上が実現されることが期待できます。

異なるサイズや形状の部品を頻繁に溶接する場合や、精密な溶接が求められる場合は、この項目を慎重に検討しましょう。溶接位置やアーク精度、溶接ガンの特性を適切に選定することが、生産性と品質の向上に直結します。

作業する環境やサポート体制

設備の稼働環境(温度、湿度、粉塵など)やメンテナンスのしやすさ、アフターサポート体制を考慮することも重要になります。相応しい体制が整えば、製造現場での作業効率を最大限に引き出すことができます。

この項目において挙げられる、影響を与える要因としては、工場の稼働環境やロボットの耐久性、メンテナンス頻度、さらに製造業者のサポート体制やサービスの充実度です。特に過酷な環境下で稼働するロボットには、耐久性やメンテナンス性が重要な要素となります。選過酷な環境下でロボット故障やメンテナンス作業が煩雑になり、生産ラインのダウンタイムが増加する可能性があるからです。

一方適切に選ぶことができたら、長期的に安定した運用が可能となり、メンテナンスコストの削減や予期しない故障のリスクが低減します。結果として、生産ラインの安定性が確保され、全体の生産効率が向上します。特に、メンテナンスが少ないロボットを選定することで、長期的なコスト削減が期待できます。

作業する環境やサポート体制の面から慎重に検討した方が良いシチュエーションは、過酷な作業環境や連続稼働が求められる状況、またはメンテナンスリソースが限られている場合です。これらに当てはまる場合は、体制面からスポット溶接ロボットの導入を検討しましょう。

JET-Robotics編集部おすすめのスポット溶接ロボットメーカーを紹介

この章では、スポット溶接ロボットを開発・製造しているスポット溶接ロボットメーカーのうち、JET-Robotics編集部の視点でおすすめを紹介します。ここまでの説明で、スポット溶接ロボットに関することはあらかたわかったけれども、どんなメーカーが開発・製造しているのかわからない場合は、ぜひ以下の情報を参考にしてください。

JET-Roboticsでは、協働ロボットを活用したスポット溶接工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 川崎重工業 / Kawasaki Heavy Industries

- KUKA / クーカ

- 神戸製鋼所 / Kobe Steel

※クリックすると該当箇所まで飛びます

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は「世界の人々の豊かな生活と地球環境の未来に貢献する”Global Kawasaki”」をグループミッションとして掲げ、広汎な領域における高度な総合技術力によって、地球環境との調和を図りながら、豊かで美しい未来社会の形成に向けて、新たな価値を想像しています。

BXシリーズというスポット溶接ロボットを製造しています。BXシリーズは、ケーブル・ホース内蔵型設計により、隣接ロボットや周辺装置との干渉を防ぎ、ティーチング作業の効率を高めるのが特徴です。また、高出力モータと最新の防振制御技術を組み合わせることで、サイクルタイムの短縮と生産性の向上にも貢献します。

自動車産業において、自動車ボディや部品のスポット溶接工程に広く採用されています。

KUKA / クーカ

| 会社名 | KUKA / クーカ |

| 設立年 | 1898年 |

| 本社 | ドイツ アウクスブルク |

| 概要 | 産業用ロボットメーカー |

クーカは、インテリジェントなオートメーションソリューションの世界有数のリーディングサプライヤーとして、ロボットセル、自動車、電子機器、金属およびプラスチック、消費財、eコマース/小売り、医療などの市場における完全に自動化されたシステムやネットワークに至るまで、一社で提供可能な会社です。

KR QUANTECシリーズというスポット溶接ロボットを製造しています。このKR QUANTECシリーズは、高精度な再現性とスポット溶接速度(平均1.5秒以下)により、生産効率の向上が期待できる点や、省スペース設計と広い可動範囲によって、狭い箇所でも作業が可能という点が特徴です。

自動車産業において、自動車部品やボディ製造に対応しているほか、木材加工やアルミニウム溶接などの分野が挙げられます。

神戸製鋼所 / Kobe Steel

| 会社名 | 神戸製鋼所 / Kobe Steel |

| 設立年 | 1905年 |

| 本社 | 兵庫県神戸市中央区脇浜海岸通2-2-4 |

| 概要 | 素材や機械、エンジニアリングなど、多角的な事業を展開する |

神戸製鋼所は、安全・安心で豊かな暮らしの中で、今と未来の人々が夢や希望を叶えられる世界を目指して事業を展開しています。溶接材料からロボット、周辺装置までを自社で一貫開発できるトータルソリューションの提供力が強みです。

ARCMANシリーズというスポット溶接ロボットを製造しています。このARCMANシリーズは、高度なセンサー技術(たとえばレーザーセンサー)により、ギャップや形状の変動にもリアルタイムで対応できる点や、省スペース設計と多軸ポジショナの組み合わせによって、大型構造物や複雑な形状への柔軟な対応が可能な点が特徴です。

導入業界としては、建築鉄骨、建設機械、鉄道車両、鋼製橋梁などの分野で採用されています。

以上、おすすめのスポット溶接ロボットメーカーを紹介しました。ここまで読み進めて、さらに詳しいことを知りたい方は以下のボタンよりJET-Roboticsに問い合わせてみてください。専門家にお繋ぎします。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

スポット溶接ロボットの製品はまだありません。