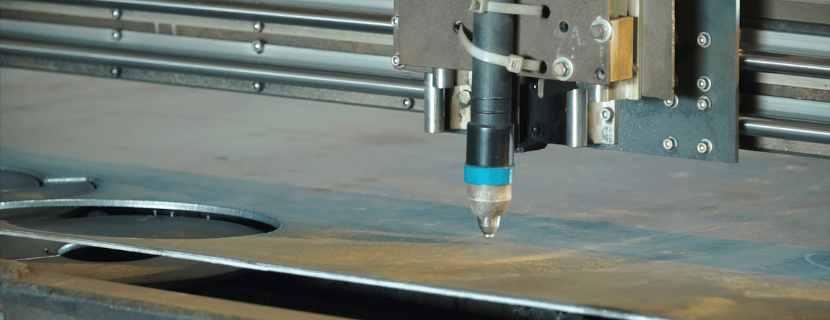

レーザーカッター

現在、さまざまな商品が販売されており、異なる材質の製品の需要が増えています。硬い材質から柔らかく繊細な材質まで幅広い素材が使用されており、それらに対して高度な加工技術が求められるようになっています。

そのなかで、現在レーザーカッターが注目されています。レーザーカッターは非接触で材質を加工するため、繊細な商品にも対応できます。また、レーザーの種類や強さによって、硬い材質も加工が可能です。

この記事ではレーザーカッターの基礎知識から選定時のコツまで解説します。加工技術について悩んでいる方は解決のヒントになるので、ぜひ最後まで読んでください。

5種類のレーザーカッターと特徴

主なレーザーカッターの種類は以下の5種類です。

- CO2レーザーカッター

- YAGレーザーカッター

- ファイバーレーザーカッター

- ディスクレーザーカッター

- 半導体レーザーカッター

それぞれの特徴を解説します。

CO2レーザーカッター

CO2レーザーカッターは、炭酸ガスをレーザー光源として使用する切断機で、波長が約10.6マイクロメートルの赤外線領域で発振する特徴があります。

この波長は、特に非金属材料に対して優れた吸収率を持つため、木材、アクリル、プラスチック、紙、革、布などの多様な非金属材料を高精度にカットすることが可能です。

また、工業用途に限らず、広告業界では看板やディスプレイの加工、デザイン業界ではプロトタイプや装飾品の制作、さらには教育現場での創造的なプロジェクトにも幅広く活用されています。

そのため、コストパフォーマンスと汎用性の高さから、多くの分野で導入が進んでいます。

CO2レーザーカッターの強みは以下の通りです。

- 非金属材料の精密加工: プラスチック、木材、アクリル、布など、非金属材料を高精度にカット可能。

- 非接触加工: 材料に直接触れないため、変形や破損が少なく、美しい仕上がりが得られる。

- 高速加工: 機械加工に比べて加工スピードが速く、効率よく大量生産が可能。

CO2レーザーカッターの特性を最大限活かせるワークの例を紹介します。

- 看板の制作:アクリルや木材を使った看板のカットや彫刻に最適。

- 装飾品の加工:アクリルや布などの精密な切り抜きが可能なため、アクセサリーや装飾品の製作に役立つ。

- プロトタイプ制作:プラスチックや紙、木材などを使ったモデルの製作に便利。

YAGレーザーカッター

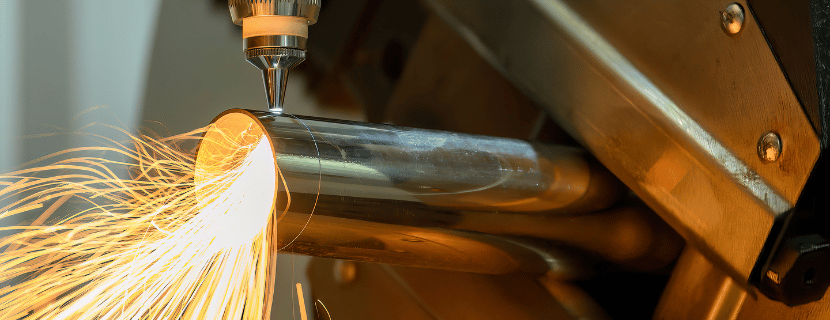

YAGレーザーカッターは、ネオジムをドープしたイットリウム・アルミニウム・ガーネット(Nd)結晶をレーザー媒質として使用する固体レーザーです。このタイプのレーザーは、主に波長1064ナノメートルの近赤外線を発振します。

YAGレーザーの特徴は、高いピーク出力と優れたビーム品質を持つ点で、特に金属材料の切断や溶接に適しています。ステンレス、アルミニウム、銅などの金属を効率よく加工できるため、金属加工業において広く使用されています。

また、YAGレーザーカッターはパルス運転が可能で、細かい加工や高精度が求められる場面でも非常に効果的です。この特性により、微細なデザインの加工や、複雑な形状の製品の製造に対応できます。溶接やドリリング(穴あけ)といった用途にも使われ、多岐にわたる産業分野で活躍しています。

YAGレーザーカッターの強みは以下の通りです。

- 高いピーク出力とエネルギー密度: 非常に高いエネルギー密度を持つため、硬い材料や厚い金属でも効率よく切断することが可能です。ステンレスやアルミニウムのような金属の切断に適しており、工業用途での活用が進んでいます。

- パルスモードでの運転: パルスモードが可能なため、非常に細かい加工や精密なデザインの実現に向いています。例えば、精密機械部品や微細なデザインを必要とするプロジェクトで、高い加工精度が求められる場合に有効です。

- 消耗が少なく、メンテナンスが容易: YAGレーザーカッターは、レーザー媒質の消耗が比較的少なく、メンテナンスも容易です。そのため、運用コストが低く抑えられ、長期的なコストパフォーマンスに優れています。

YAGレーザーカッターの特性を最大限活かせるワークの例を紹介します。

- 金属部品の精密カット: 自動車や航空機の部品など、極めて高い精度と強度が要求される金属部品の切断に最適です。YAGレーザーは硬質な金属でも効率的に切断できるため、機械部品や構造材料の製造で活躍します。

- 装飾品やアクセサリーの製作: 複雑で細かいデザインを精密に再現できるため、ジュエリーや装飾品の製作に最適です。例えば、細かいパターンや文字の刻印など、装飾性を重視するアイテムに対応できます。

- 医療器具の製造: 高精度な加工が必要な医療器具の製造に頻繁に使用されます。サージカルツールや医療デバイスのカットやマーキングにYAGレーザーカッターが使われ、品質が重視される場面で重要な役割を果たしています。

ファイバーレーザーカッター

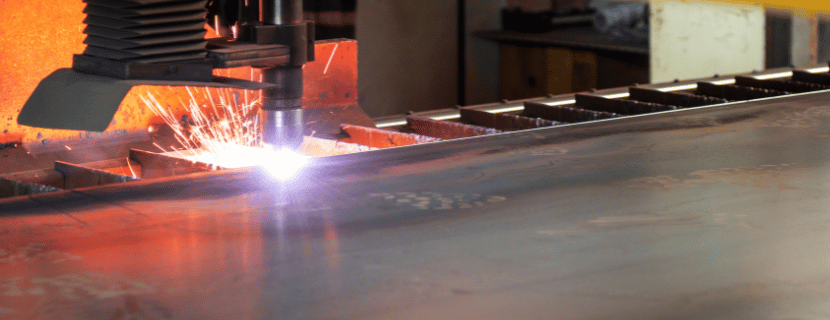

ファイバーレーザーカッターは、ファイバー光源を使用してレーザービームを生成する装置で、希土類元素(たとえば、イットリウム)がドープされた光ファイバーを利用しています。このタイプのレーザーは、約1.06マイクロメートルの波長で発振し、特に金属材料の切断やマーキングに優れた性能を発揮します。

ファイバーレーザーカッターは、エネルギー効率が高く、消費電力が少ないのが特徴です。また、装置の設置面積が小さく、コンパクトな設計となっているため、工場や製造現場など広い範囲の産業に導入されています。精密加工が必要な金属製品の製造や、大量生産におけるコスト削減に貢献することから、特に金属加工分野での需要が高まっています。

また、メンテナンスが少なくて済むため、運用コストが抑えられ、耐久性にも優れている点がファイバーレーザーカッターの大きな強みです。

ファイバーレーザーカッターの強みは以下の通りです。

- 高いエネルギー変換効率: エネルギー変換効率が高く、消費電力が少ないため、コスト削減につながります。これにより、環境への負荷も軽減できます。

- 優れたビーム品質: ビームの品質が高く、焦点が非常に細かいため、精密なカットが可能です。複雑な形状や細かなデザインも高精度で加工できます。

- 高速加工: 高速で加工ができるため、生産効率を大幅に向上させることができます。これにより、短納期の対応が可能になり、競争力が増します。

- 長寿命と安定した運用: メカニカルな動きが少ないため、光源の寿命が非常に長く、長期間にわたって安定した運用が可能です。これにより、メンテナンス頻度が低く、運用コストを抑えられます。

ファイバーレーザーカッターの特性を最大限活かせるワークの例を紹介します。

- 厚手の金属板の切断: 自動車産業や造船業など、高いエネルギー密度が求められる金属の切断に活用されます。ステンレススチールやアルミニウムの厚板を効率的に切断できるため、大型部品や構造材の製造に非常に適しています。

- 精密部品の製造: 電子機器や医療機器など、精密な寸法精度が求められる部品の製造にファイバーレーザーカッターが使用されます。高いビーム品質と精密な焦点により、複雑な形状や微細なデザインの加工が可能です。

- 複雑なパターンの切断やマーキング: 航空宇宙産業など、機能的なマーキングが必要な工業製品において、ファイバーレーザーが使用されることがあります。特に、識別マークやロゴ、データコードなどの精密なマーキングが求められる場面で、その優れた性能を発揮します。

ディスクレーザーカッター

ディスクレーザーカッターは、薄い結晶ディスクを利用したレーザー光源を特徴としており、このディスクは一般的にイットリウム・アルミニウム・ガーネット(YAG)などの材質に希土類元素をドープしたもので構成されています。ディスクの形状は、効率的な熱の放散を促し、連続運転での高出力を可能にします。

このレーザーの波長は約1.03ミクロンで、高品質のビームを提供します。特に金属加工において優れた性能を発揮し、金属の切断や溶接、マーキングに利用されています。ディスクレーザーカッターは、高速かつ高精度での加工が可能で、厚い金属板や複雑な形状の部品製造においてもその能力を発揮します。

また、ディスクレーザーは高いエネルギー効率を持つため、消費電力が抑えられ、長時間の連続運転に適している点も大きな特徴です。これにより、コスト効率の良い生産が可能となります。

ディスクレーザーカッターの強みは以下の通りです。

- 優れた熱管理: 熱管理が優れているため、高出力での長時間運転でもレーザー性能の安定を保つことができ、連続した産業用途が可能です。これにより、大量生産や長時間の稼働が求められる環境でも信頼性が高いです。

- 均一でクリーンなビームプロファイル: 非常に均一でクリーンなビームプロファイルを提供するため、精密加工における高品質な作業が可能です。これにより、細部まで正確に加工することができます。

- 細かいディテールの加工: 細かいディテールの加工が可能で、製品の品質を一貫して維持します。複雑な形状や微細なパターンの加工においても、その精度を発揮します。

- 簡単なビーム調整: ビームの調整が容易で、さまざまな材料に対して最適な加工条件を設定できるため、異なる素材や厚さに応じた柔軟な対応が可能です。これにより、さまざまな加工ニーズに適応できる利点があります。

ディスクレーザーカッターの特性を最大限活かせるワークの例を紹介します。

- 自動車部品の加工: エンジン部品や車体の金属フレームなど、高い強度と精度が求められる部品の製造にディスクレーザーカッターが利用されます。これにより、厳しい品質基準を満たしつつ、効率的な生産が可能です。

- 航空宇宙部品の製造: 航空宇宙産業では、部品の精密な加工や複雑な形状の実現が求められます。ディスクレーザーカッターは、軽量で強度のある材料の切断に適しており、航空機や宇宙関連の部品製造において重要な役割を果たします。

- 医療機器の精密加工: サージカルインストゥルメントやインプラントなど、非常に細かい部品や精密なカットが必要な場合にディスクレーザーカッターが使用されます。高い精度と品質が求められる医療分野において、信頼性のある加工手段として重宝されています。

半導体レーザーカッター

半導体レーザーカッターは、半導体材料をレーザー媒質として使用するレーザーシステムで、一般にダイオードレーザーとも呼ばれています。このレーザーは、電気を直接レーザー光に変換する特性を持っています。

通常、波長は800から980ナノメートルの範囲で、特に小型でエネルギー効率が良いことから、ポータブルまたは小型の加工機器に最適です。主に、軽量な金属、プラスチック、布などの非金属材料の切断やマーキングに使用されます。

半導体レーザーカッターの利点には、コンパクトな設計、高速な加工、低コストでの運用が含まれ、これによりさまざまな産業やアプリケーションでの需要が高まっています。また、メンテナンスが少なく、運用コストを抑えられるため、長期的な使用にも適しています。

半導体レーザーカッターの強みは以下の通りです。

- コンパクトな設計: 非常にコンパクトで、設置が容易なため、スペースの限られた環境や移動が必要なアプリケーションに最適です。この特性により、工場や作業場のレイアウトを柔軟に設計することが可能です。

- 高いエネルギー効率: 電気を直接光に変換する効率が良く、低い消費電力で高い出力を得られます。これにより、運用コストを削減しながら、効果的な加工を実現できます。

- 優れた応答性: 非常に応答性が高く、パルス動作において細かい調整が可能です。この特性により、微細な加工や複雑なデザインの切断において、高精度な作業が行えます。

半導体レーザーカッターの特性を最大限活かせるワークの例を紹介します。

- 電子部品のマーキング: 電子コンポーネントや基板への読み取りやすいコードやシリアルナンバーの加工に最適です。高精度なマーキングが可能なため、トレーサビリティや品質管理において重要な役割を果たします。

- 医療用ポリマーの切断: 医療機器の製造において使われるポリマー材料の切断に適しています。非常に精密なカットが要求される医療分野で、部品の整形や加工に役立ちます。

- 衣類や布製品の加工: 布材のカットやパターンの刻印に利用され、ファッション業界や縫製業界で重宝されています。柔軟で高い精度を持つため、複雑なデザインや形状の加工が容易です。

レーザーカッターを活用するメリット

レーザーカッターを利用するメリットは以下の3点です。

- 高い精度と細かいディテールの実現: レーザーカッターは、非常に高い精度での加工が可能であり、複雑な形状や細かいディテールを正確に再現できます。この特性は、電子機器の部品製造や装飾品の加工、医療器具の製造など、精密さが要求される場面で特に活用されます。

- 多様な材料への適応性: レーザーカッターは、金属、プラスチック、木材、布、アクリルなど、多様な材料に対応できるため、幅広い産業で利用可能です。特に、異なる材料を使用するプロジェクトやデザインにおいて、柔軟に対応できる点が大きなメリットです。

- 素材へのダメージが少ない: レーザーカッターは非接触で加工を行うため、素材への物理的なダメージが少なく、変形や破損のリスクが低いです。この特性は、繊細な材料や高価な素材を扱う際に非常に重要であり、特にアート作品やデザインのプロトタイプ作成において大きな利点となります。

これらのメリットを活かせる場面で活用することで、効果的な加工や製造が実現できるでしょう。

高い精度と細かいディテールの実現

レーザーカッターは非常に狭い焦点を持つレーザービームを使用するため、細い切断線が可能で、精度が高いカットを実現します。このビームはコンピュータ制御により正確に導かれ、複雑な形状や極細のディテールも綺麗に加工できます。これにより、材料の無駄が少なく、加工後の仕上がりが非常にクリーンです。

このメリットが活きる場面は以下の通りです。

- 電子部品に対しての超精密なカット: 電子機器の部品製造では、微細なパターンやスリットが求められるため、レーザーカッターの高精度なカット能力が特に重要です。これにより、性能や信頼性が向上します。

- 医療機器の製造: 医療機器は非常に高い精度と一貫性が求められます。レーザーカッターは、サージカルツールやインプラントなど、厳密な寸法が必要な部品の製造に適しており、高品質な製品を提供します。

- 複雑なデザインや細かいディテールが特徴のアート作品や装飾品の製作: アートやデザインの分野では、独自の形状や装飾が求められます。レーザーカッターは、複雑なデザインや細かいディテールを正確に再現する能力があるため、クリエイティブな作品の制作に非常に役立ちます。

これらの場面でレーザーカッターの特性を活かすことで、高品質な製品や作品を実現できるでしょう。

多様な材料への適応性

レーザーカッターは、そのビームの調整により、金属、プラスチック、木材、布、ガラス、紙、アクリルなど幅広い材料に対応できます。ビームのパワー、スピード、焦点の深さを調整することで、異なる材料特性に合わせて最適なカットが可能です。これにより、ひとつのマシンで複数の材料を加工可能で、製品の多様化に対応しやすくなります。

このメリットが活きる場面は以下の通りです。

- 新しい製品の開発: 異なる材料を使った試作品を迅速に作成する必要がある場合、レーザーカッターの柔軟性が大いに役立ちます。デザインの検証や市場テストのために、さまざまな素材での試作がスムーズに行えます。

- 様々な材料を使った看板や装飾品の製造: レーザーカッターは、金属から木材、アクリルまで、さまざまな素材を使った看板や装飾品を一台で製造できるため、多様なニーズに応じた製品を提供しやすくなります。これにより、顧客の要求に応じたカスタマイズも可能です。

- 衣料品やアクセサリーの製作: 様々なテキスタイルを正確にカットする場面でも、レーザーカッターの能力が活かされます。特に、複雑なデザインやパターンを正確に再現できるため、ファッション業界での利用が広がっています。

これらの場面でレーザーカッターの特性を最大限に活かすことで、効率的かつ高品質な製品の製造が実現できます。

素材へのダメージが少ない

レーザーカッターは非接触式の加工方法であり、物理的な刃を用いることなくレーザービームを材料に当てるだけで加工が行えます。

このため、材料に対する圧力がほとんどなく、材料の変形や割れ、擦れなどの物理的ダメージが発生しにくいです。また、レーザー加工は非常に正確で、加工中に生じる熱影響ゾーン(HAZ)も非常に小さく抑えられます。

このメリットが活きる場面は以下の通りです。

- 電子部品の加工: 高精度でダメージなく加工する必要がある場面で、レーザーカッターは非常に有効です。微細なパターンやスリットが要求される電子機器の部品を、圧力や摩擦を加えずに加工することで、信頼性を確保できます。

- 複雑なデザインやデリケートな材料を使ったアート作品や装飾品の製作: 素材を損傷することなく精密なカットが必要な場合、レーザーカッターは理想的です。特に、アート作品やデザインプロジェクトでは、複雑な形状や細かなディテールが求められるため、レーザー加工の精度が活かされます。

- 医療機器の製造: 高い精度と無菌状態が要求される場面でも、レーザーカッターは活躍します。医療器具の製造では、材質に対するダメージを避けることが重要であり、精密なカットが必要です。レーザー加工は、要求される精度とクリーンな仕上がりを提供します。

レーザーカッターを活用するデメリット

レーザーカッターには以下のデメリットもあります。

- 高い設備投資と運用コスト

- 材料による制限

- 熱による影響

デメリットを軽減する方法も合わせて解説するため、考慮した上で導入しましょう。

高い設備投資と運用コスト

レーザーカッターは初期投資が高く、特に高性能なモデルではコストがさらに増加します。また、メンテナンスや消耗品(レーザー管や光学部品)の交換が必要であり、これが運用コストに影響を与えます。

以下の項目について費用が求められます。

- 初期費用

- 高品質なレーザー発生器

- 精密な制御システム

- 専門的な安全設備

- 運用コスト

- エネルギー消費

- 定期的な保守・メンテナンス

- 消耗品の交換(例えばレンズやミラー)

- 操作に必要な専門技術者のトレーニング

これらのコストは、特に小規模な製造業者やスタートアップにとっては大きな負担となる可能性があります。

このデメリットを軽減する方法は以下の通りです。

- リースやレンタルの利用: 初期投資を抑えるために、リースやレンタルサービスを利用することができます。これにより、最新の機器を使用しながら設備投資を分散させることが可能です。

- トータルコストの評価: 初期投資だけでなく、長期的な運用コストも考慮し、コストパフォーマンスの良い機種を選定します。

適切な導入や運用をすることで、費用を最小限に抑えられるでしょう。

材料による制限

レーザーカッターは様々な材料に対応できますが、一部の材料には適さないことがあります。たとえば、金属は適切なレーザーの種類と出力が必要であり、特定のプラスチックや繊維は焼けることがあります。

例えば、以下のような材料の加工には適していません。

- 高反射性の金属(銅やアルミニウムなど)

- 特定のプラスチック

- 厚い材料の切断

このデメリットを軽減する方法は以下の通りです。

- 適切な機種の選定: 加工したい材料に最も適したレーザーカッターを選び、その性能や特性をよく理解することが重要です。

- 試作の実施: 新しい材料を使用する場合は、事前に小さな試作を行い、加工の適性を確認します。

レーザーカッターは種類によって適切な加工素材が異なります。

適切な機器選びと設定次第で様々な素材に対応可能です。

また、専用の補助素材の利用も検討すると良いでしょう。

熱による影響

レーザー加工は熱を伴うため、熱影響ゾーン(HAZ)が発生し、特に熱に敏感な材料では変形や焼けが起こることがあります。

この熱影響ゾーン(HAZ)は、材料が焼けたり、その物理的または化学的性質が変化する点がリスクとなるでしょう。

特に、精密な部品や複雑な材料の加工において、この熱影響が品質低下の原因に繋がる恐れがあります。

このデメリットを軽減する方法は以下の通りです。

- 加工条件の最適化: ビームの出力や速度を調整し、熱の影響を最小限に抑える加工条件を見つけることが重要です。冷却装置や気体の吹き付けなども併用することで、熱を効果的に管理できます。

- 素材の選択: 熱に強い材料を選択することで、熱による影響を減少させることができます。

素材や加工に適したレーザーパラメータを設定することで、熱のリスクを避けられます。

とはいえ熱を排除することはできないため、補助装置の利用や適材適所の加工などで対策が必要です。

5つの比較基準 | レーザーカッターの選び方

レーザーカッターは以下5つの基準で選定するのがおすすめです。

- 加工する素材の種類

- 加工する素材の大きさ

- 加工する素材の厚み

- 設置場所の広さ

- 価格

適した機器の選定をすることで、レーザーカッターの効果を最大化しましょう。

加工する素材の種類

レーザーカッターは、材料を蒸発させるほどの高エネルギーを持つ光ビームを利用して、非常に細かい部分まで精密にカットできます。このプロセスは非接触で行われるため、材料の損傷が少ないのが特徴です。

様々なタイプのレーザーカッターがあり、それぞれに適した素材が異なります。

各タイプのレーザーカッターと適したワーク素材は以下の通りです。

CO2レーザーカッター

- アクリル: クリーンなカットエッジが得られる

- 木材:細かいディテールのカッティングやエッチングに最適

YAGレーザーカッター

- 金属: 金属のマーキングや薄いシートのカットに最適

- セラミック:硬質のセラミックを精密加工するのに適している

ファイバーレーザーカッター

- 鋼板: 厚い鋼板のカットにも高い効率がある

- 銅: 高い反射率を持つ材料でも効率良く加工できる

ディスクレーザーカッター

- 金属シート: 高い精度とクリーンなカットが可能

- 高反射金属: 高反射材料の加工に最適

半導体レーザーカッター

- プラスチック: 細かいカットが可能

- 薄い金属: 高速で精密なカットが可能

材質や希望の加工に合わせたレーザーカッターを選択しましょう。

加工する素材の大きさ

加工する素材のサイズに基づいて最適なレーザーカッターを選ぶことは、効率と品質を最大化するために重要です。

ここで挙げたレーザーカッターの種類ごとに、大きな素材と小さな素材に適したものを記載します。

まず大きな素材を加工するのに向いてるレーザーカッターは以下の2種類です。

CO2レーザーカッター

- 大きな作業エリアを提供するモデルが多く、大きなシートや板材を一度に加工できるため、大規模な素材に適している

- 木材、アクリル、布など多岐にわたる非金属材料の加工も可能で、大型の看板や家具、装飾品の製作にも最適

ファイバーレーザーカッター

- 特に金属の大量加工に優れており、大きな金属シートのカットに広く利用されている

- 高い切断速度とエネルギー効率の良さから、大規模な産業用途に適しているため、自動車産業や造船業での利用が見られる

次に、小さな素材を加工する際は以下の2種類が利用されます。

半導体レーザーカッター

- コンパクトな設計と高い精度で、小さな部品や精密なディテールの加工に最適

- 電子部品や精密機械部品の製造に用いられ、小規模な作業エリアでの効率的な加工可能

YAGレーザーカッター

- 精密加工に非常に適しており、特に小さな金属部品や宝石類のカットに使用される

- 高いピーク出力と良好なビーム品質が小規模ながら複雑なデザインの加工に適しているため、医療機器やジュエリー製造で活用される

レーザーカッターの物理的な作業スペースによっても決まるため、それぞれの商品ごとに適したサイズで加工しましょう。

加工する素材の厚み

レーザーカッターは、光の集中力を利用して材料を切断または彫刻します。このプロセスでは、レーザーの種類(CO2、YAG、ファイバー、ディスク、半導体)によって発生するエネルギーの強さ、焦点の狭さ、波長が異なります。

これらの差異が、特定の材料の厚みや種類に対して異なる効果をもたらす要因です。厚みごとに適したレーザーカッターを紹介します。

まず、厚い素材を加工するのに向いてるレーザーカッターは以下の2種類です。

ファイバーレーザーカッター

- 高いカット速度と優れたエネルギー効率を持ち、特に金属の厚板加工に適している

- 強力なビームは、厚い鋼板やアルミニウムなどの材料を素早く、効率的に切断する能力がある

ディスクレーザーカッター

- 高い出力と優れたビーム品質を持ち、厚い金属材料の加工に最適

- 特に、航空宇宙産業で求められる厚手の合金材料の精密加工に用いられる

次に、薄い素材を加工する際は以下の2種類が利用されます。

CO2レーザーカッター

- 柔軟性に優れ、紙、布、薄いプラスチック、木材などの非金属材料に対して高い性能を発揮する

- 薄い材料に対しては精密なカットが可能で、熱影響ゾーンも小さく保てる

半導体レーザーカッター

- 小型で精密な加工が可能で、特に薄い金属シートや非常に細かいディテールが求められる電子部品の加工に適している

- レーザーの調整が容易で、微細な加工が求められる場合に役立つ

厚みの材質に対応できる=薄い材質にも対応できる、というわけではありません。それぞれの厚みに適したレーザーカッターを選定しましょう。

設置場所の広さ

レーザーカッターを選択する際には、設置場所の大きさも重要な検討事項です。

大規模な生産施設では広範な作業スペースが必要な大型機械を設置できます。

一方、小規模なショップや研究施設では、スペースの制約があるため、よりコンパクトな機械が適しています。

広い設置場所が必要なレーザーカッターは以下の2種類です。

CO2レーザーカッター

- 非常に大きな作業エリアを持つ機種が多く、広範囲な非金属材料を加工するために広いスペースが必要

- 特に、大きな板材やシートの連続加工を行う場合、大型の機械が求められる

ファイバーレーザーカッター

- 特に金属加工において大規模な製品を取り扱うため、大型であり強力なビーム出力を持つため、大きな設置スペースを要する

- 重工業での使用が一般的

狭い設置場所で十分なレーザーカッターには以下の2種類があります。

半導体レーザーカッター

- 非常にコンパクトな設計であり、小規模な部品や薄い材料の精密加工に適している

- 小型であり、限られたスペースでも効率的に運用可能

ディスクレーザーカッター

- 高いビーム品質と効率的な熱管理により、比較的コンパクトな設計でありながら高い性能を有する

- 小〜中規模の加工場に適しているため、スペースが限られている場所にも設置可能

工場全体のレイアウトにも影響するため、全体最適を考慮した選定をしましょう。

価格

レーザーカッターの価格は、機種のタイプ、サイズ、機能、そして使われる技術によって大きく異なります。

たとえば、小規模な業務用CO2レーザーカッターは比較的安価です。

一方、大規模な産業用ファイバーレーザーカッターや高度なディスクレーザーカッターは非常に高価になることがあります。

目的や用途に対して適切な機械を選ぶ上で、必ずしも高額な機械である必要はありません。コストよりも、技術的な要件や適切な予算の使い方をすることの方が重要です。

高額であっても目的に合わないレーザーカッターを選んでしまうと、投資をしても必要な結果を得ることができません。投資予算を回収するにも必要以上に時間がかかってしまうため、予算よりも技術的な要件と使える予算を照らし合わせrうことが重要です

レーザーカッターの選定では、導入の目的を満たす機器の中でコストを抑えられるものを選びましょう。

レーザーカッターを製造するおすすめのメーカー4社

レーザーマーカーを製造するおすすめのメーカーを以下の4社から紹介します。

- FLUX(フラックス)

- Trotec(トロテック)

- 伯東(Hakuto)

- TRUMPH(トランプ)

企業ごとに特徴があるため、導入目的と合致する企業を選ぶと良いでしょう。

FLUX(フラックス)

フラックスはアメリカに本社があり、3D関連製品やラベルプリンタを製造および販売している企業です。

同社のレーザーカッターは以下の特徴を持ちます。

- 世界最小CO2レーザー加工機

- 内蔵カメラや使いやすいソフトウェアにより、初心者でも簡単に利用可能

- ヘッドの交換でレーザーの種類を変更できる製品も販売

様々なスペックの商品を取り扱っているため、幅広い材料やサイズの加工が見込まれる企業に適しています。

Trotec(トロテック)

トロテックは、1997年にオーストリアで設立されて以降、レーザー加工機を研究、開発、製造を行っている企業です。

同社のレーザーカッターは以下の特徴を持ちます。

- 入門機から業務用ハイエンド機、小型機から大型機まで様々な商品を取り揃える

- 看板・ディスプレイ向けレーザー技術を提供

- 自由度が高く最適化された加工を実現する

用途に合わせた選定サポートもあるため、導入目的を満たせる商品を一から探したい企業に適しています。

伯東(Hakuto)

伯東は1953年に設立された技術商社と工業薬品メーカーのふたつの顔を持つ企業です。

同社のレーザーカッターは以下の特徴を持ちます。

- ニーズに合わせたレーザー加工システムを提供

- 4つのシステムをまとめたレーザー樹脂溶着システム

- 加工の種類や目的に合わせたレーザー加工機を提案

複数の機能を兼ね備えたオールインワンのレーザーカッターを求める企業に適しています。

TRUMPH(トランプ)

トランプは、工業生産向けの工作機械とレーザーの分野においてマーケットリーダーの1社です。

同社のレーザーカッターは以下の特徴を持ちます。

- 多様な用途に柔軟かつ低コストで使用できる

- 幅広い種類を取り揃え、お客様の導入目的に適した危機を提供

- レーザをソフトウェア、機械及びサービスとネットワークで結び、生産のデジタル化に貢献する

世界で認められた品質を低コストで活用したい企業に適しています。

レーザーカッター関連記事

レーザーカッター関連記事はまだありません。