金属3Dプリンタ

金属3Dプリンタとは、金属材料を使って3次元の物体を作ることができる装置です。

1980年代に発明された樹脂材料を使う3Dプリンタの発展形で、さまざまな金属素材に対応でき、高い強度や耐熱性などの特性を持った部品を造形できます。

この技術は、自動車、医療、航空宇宙、先端研究などの分野で活用されています。

今回の記事では金属3Dプリンタの種類と比較・選定する基準、代表的な製造メーカーをご紹介します。

7つの金属3Dプリンタの種類(方式)を解説

金属3Dプリンタの構造は、一般的には、以下のような構成要素があります。

造形室:金属材料を積層して造形する空間で、レーザーや電子ビームなどの高エネルギーを使うため、不活性ガスで満たされている

ベースプレート:造形物の土台となる金属板です。造形室の底部に設置されており、温度や位置を制御できます。

ヘッド:金属材料やバインダー剤を噴射したり、レーザーや電子ビームを照射したりする部分

ホッパー:金属材料を供給するための容器です。粉末状やフィラメント状や棒状の金属材料が入っています。

コントローラー:3Dデータやスライスデータを読み込んで、ヘッドやベースプレートの動きを制御する部分です。パソコンやタブレットなどが使われます。

金属3Dプリンタの種類は、大きくPBF(粉末床溶融結合)とDED(指向性エネルギー堆積法)の2種類に分けられます。

PBF方式は、金属粉末を層状に積み重ね、レーザーや電子ビームを熱源として使用して、一層ずつ溶融・固着することで3Dオブジェクトを形成する方法です。

レーザー溶融法(SLM)や電子ビーム溶解法(EBM)などが例として挙げられます。

このプロセスは、金属粉末を均等に広げてそれを段階的に溶融することにより、精密な部品や複雑な形状の造形を可能にします。

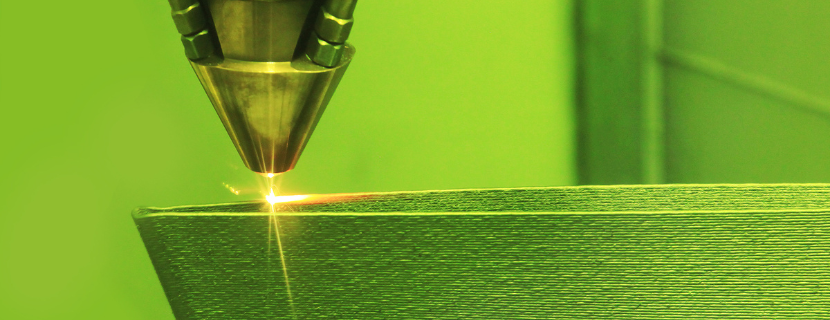

一方でDED(Directed Energy Deposition)方式は、集中した熱エネルギー(多くの場合レーザー)を使って材料を溶融し、層状に堆積させることで三次元オブジェクトを構築します。

この種類は、後ほどご紹介するレーザー直接積層法(LENS)も呼ばれています。

このプロセスは、金属粉末を連続的に溶融・凝固させることで、細部にわたる精密な三次元造形を可能にします。

特に、複雑な形状やカスタマイズされた部品の製作に適している技術です。

この

金属3Dプリンタには、すべてで7つの出力方式があります。

| 方式 | 概要 | 特徴 | メリット | デメリット | 適切な設置場所 |

|---|---|---|---|---|---|

| レーザー焼結法(SLS) | 粉末状の金属にレーザーを照射して焼結させる方法 | 高精度な造形ができる | 金型や切削加工が不要 | 設備コストが高い | 試作品や少量生産に向いた工場 |

| レーザー溶融法(SLM) | 粉末状の金属にレーザーを照射して溶融させる方法 | 高密度な造形ができる | 金型や切削加工が不要 | 設備コストが高い | 試作品や少量生産に向いた工場 |

| バインダージェット方式(BJ) | 粉末状の金属にバインダー剤を噴射して固める方法 | スピーディーな造形ができる | 金型や切削加工が不要 | 脱脂や焼結といった後工程が必要 | 中量生産に向いた工場 |

| 直接金属レーザー焼結法(DMLS) | ノズルから粉末状の金属を吹き付けながらレーザーで溶融させる方法 | 後工程が不要 | 金型や切削加工が不要 | 単純な形状で大型の造形に向いている | 大型部品の製造に向いた工場 |

| 電子ビーム溶解法(EBM) | 粉末状の金属に電子ビームを照射して溶融させる方法 | 高温で高密度な造形ができる | 金型や切削加工が不要 | 設備コストが高い | 航空宇宙や医療などの分野に向いた工場 |

| レーザー直接積層法(LENS) | ノズルから粉末状の金属を吹き付けながらレーザーで溶融させる方法 | 摩耗部分の修復や部品の追加工が可能 | 金型や切削加工が不要 | 造形できる形状に限度がある | 修理や改良に向いた工場 |

| 液体金属のインクジェット3Dプリント | 液体金属をインクジェット方式で噴射して造形する方法 | 低温で柔軟な造形ができる | 金型や切削加工が不要 | 強度が低い | 電子部品やセンサーなどの製造に向いた工場 |

※スマートフォンは横にスクロールできます。

レーザー焼結法(SLS)

レーザー焼結法(SLS)とは、粉末状の金属や樹脂にレーザーを照射して焼結させることで、3次元の物体を造形する方法です。

この技術は、金型や切削加工などの工程が不要で、複雑な形状や内部構造の造形ができるというメリットがあります。

SLSの強みは、以下のような点が挙げられます。

素材の選択肢が広い:SLSでは、ナイロンやセラミック、銅やチタンなどの金属など、様々な素材に対応可能

サポート材が不要:SLSでは、レーザーがあたっていない部分の粉末がサポート材として機能

リサイクルが可能:SLSでは、造形物以外の粉末は再利用可能

造形物の表面は粗く、精度は低めですが、大型の造形物に向いており、主に航空宇宙、医療、先端研究などの分野で活用されています。

レーザー溶融法(SLM)

レーザー溶融法(SLM)とは、粉末状の金属にレーザーを照射して溶融させることで、3次元の物体を造形する方法です。

SLMは、1990年代にドイツで開発された技術で、レーザー焼結法(SLS)と似ていますが、粉末を溶融させることでより高密度な造形ができます。

この技術の強みは、以下の通りです。

高密度な造形ができる:高い強度や耐熱性を持つ造形が可能

素材の選択肢が広い:鉄やアルミニウム、チタン、ニッケルなどの金属やその合金に対応

メルトプールの可視化:レーザー照射部での溶融プールの温度や形状を測定し、造形プロセスのデータを記録可能

逆に、SLMには以下のような弱みもあります。

設備コストが高い:高出力のレーザーや不活性ガスの供給・排出設備、高温の焼結炉などの特殊な設備が必要

凝固割れや内部応力が発生する:レーザー照射による溶融凝固に伴う凝固割れや、造形中の熱サイクルによる内部応力が発生する可能性あり

造形速度が遅い:レーザーのスキャン速度やパワーに限界がある

この技術を使うことで、金型や切削加工などの工程が不要で、複雑な形状や内部構造の造形ができます。

そのため、航空宇宙、医療、エネルギーなどの分野で活用されています。

バインダージェット方式

バインダージェット方式とは、金属の粉末にノズルから液体の結合材(バインダー)を噴射して固めることで、3次元の物体を造形する方法です。

この技術は、金型や切削加工などの工程が不要で、スピーディーな造形が可能なメリットがあります。

バインダージェット方式は、自動車、建築、工業デザインなど様々な分野で活用されています。

バインダージェット方式の強みは、以下の通りです。

造形速度が速い:レーザー照射や溶融凝固といったプロセスが不要で、バインダーを噴射するだけで造形可能

造形体積が大きい:レーザーや電子ビームなどの高エネルギー源が不要で、大型の造形室を実現可能

素材の選択肢が広い:鉄、アルミニウム、チタン、ニッケルなどの金属やその合金に対応

しかし、バインダージェット方式には以下の弱みもあります。

後工程が必要:造形物は強度が低く、焼結や含侵処理による強化が必要

造形物が収縮する:焼結後に約20%収縮する可能性あり

表面がざらつく:粉末の粒子が残って表面がざらつくことがある

造形物の表面は滑らかでなく、精度が高くない場合もありますが、空洞を含む複雑な形状の造形が可能です。

直接金属レーザー焼結法(DMLS)

ダイレクトメタルレーザー焼結(DMLS)は、金属粉末にレーザーを照射し、部分的に溶融させて3次元の物体を造形する方法です。

この技術は選択的レーザー焼結(SLS)に似ていますが、より高温で粉末を溶融させることで、高密度な造形を実現します。

DMLSは金型や切削加工の工程を必要とせず、複雑な形状や内部構造の造形が可能です。

航空宇宙、医療、エネルギー分野で特に有効です。

DMLSの強みは以下の通りです。

高密度な造形:レーザーによる部分的溶融により、気孔が少なく、高い強度や耐熱性を実現

素材の選択肢が広い:鉄、アルミニウム、チタン、ニッケルなど、多様な金属と合金に対応可能

メルトプールの可視化:レーザー照射部の溶融プールを測定し、造形プロセスのデータを収集可能

一方で、DMLSにはいくつかの弱点もあります。

設備コストが高い:高出力レーザー、不活性ガスの供給・排出設備、高温の焼結炉など特殊設備が必要

凝固割れや内部応力の発生:レーザー照射による溶融凝固が凝固割れや内部応力を引き起こす場合がある

造形速度の制限:レーザーのスキャン速度やパワーの限界により造形速度が遅いことがある

造形物の表面は滑らかで精度が高く、内部に空洞を作ることも可能です。

これにより、金型や切削加工などの工程が不要となり、航空宇宙、医療、エネルギー分野での応用が広がっています。

電子ビーム溶解法(EBM)

電子ビーム溶融法(EBM)は、粉末状の金属に電子ビームを照射し、溶融させて3次元の物体を造形する技術です。

1990年代にスウェーデンで開発されたこの方法は、レーザー溶融法(SLM)に似ていますが、高真空環境で行われるため、より高品質な造形が可能です。

EBMは金型や切削加工が不要で、複雑な形状や内部構造の造形が可能な点が特長です。

航空宇宙、医療、エネルギー分野での応用が見られます。

EBMの強みは以下の通りです。

高品質な造形:高真空環境で電子ビームを使用することにより、気孔が少なく、高い強度や耐熱性を持つ造形が可能

素材の選択肢が広い:チタン、コバルト・クロム、インコネルなどの金属や合金に対応

後工程が不要:造形物は予熱された粉末床内で造形され、応力除去のための熱処理が不要

しかし、EBMには以下の弱点もあります。

設備コストが高い:高真空のチャンバーや高出力の電子ビーム源などの特殊設備が必要

造形速度の制限:電子ビームのスキャン速度やパワーの限界により速度が遅いことがある

表面のざらつき:粉末の粒子が残って表面がざらつくことがある

造形物の表面は滑らかで精度が高く、内部に空洞を作ることも可能です。

金型や切削加工が不要であるため、特に航空宇宙、医療、エネルギー分野での応用が拡大しています。

レーザー直接積層法(LENS)

レーザーを用いた指向性エネルギー堆積法(LENS)は、ノズルから吹き出された金属粉末にレーザーを照射し、基材の表面に積層することで3次元の物体を造形する方法です。

この技術は1990年代に米国サンディア国立研究所で開発され、金属部品の修復や補強、機能性の付与などに利用されています。

LENSの強みは以下の通りです。

既存の部品への直接積層:基材となる部品に直接金属を積層でき、部品の寿命を延ばしたり機能を追加することが可能

高温に強い金属への対応:レーザーにより高温で加熱された金属粉末を溶融させるため、チタンやニッケルなどの金属や合金に適用可能

精密な造形:レーザーのスキャン速度、パワー、ノズルの吹き出し量を制御して精密な造形を実現

一方で、LENSには以下の弱点もあります。

設備コストが高い:高出力のレーザーや高品質の金属粉末、不活性ガスの供給・排出設備などの特殊設備が必要

造形速度の制限:レーザーのスキャン速度やパワーに限界があるため、造形速度が遅いことがある

後工程の必要性:造形物に残留応力や歪みが発生する場合があり、応力除去のための熱処理や精度調整のための切削が必要

造形物の表面は滑らかで精度が高く、内部に空洞を作ることも可能です。

これにより、金属部品の修復や機能性の付与に広く利用されています。

液体金属のインクジェット3Dプリント

液体金属のインクジェット3Dプリントは、金属粒子を液体に分散させたインクをノズルから噴霧し、高温で融合させて3次元の物体を造形する方法です。

この技術はイスラエルのXjet社によって開発され、従来の金属3Dプリントの方法と異なり、粉末やレーザーを使用せず、インクジェットプリンタのように操作可能です。

高精細で滑らかな表面の造形が可能なため、医療、航空宇宙、自動車業界で利用されています。

液体金属のインクジェット3Dプリントの強みは以下の通りです。

高精細な造形:サブミクロンレベルの金属粒子を噴霧し、高温で融合させることで、気孔が少なく、高強度や耐熱性を持つ造形が可能

設備コストが低い:高出力のレーザーや高真空のチャンバーなどの特殊設備が不要

操作が簡単:インク状のカートリッジを装填するだけで簡単に造形が可能

一方で、以下の弱点もあります。

造形速度が遅い:金属粒子の噴霧速度や量に限界があるため、造形速度が遅くなることがある

造形体積が小さい:ビルドプレートのサイズが限られており、大型の造形が困難

素材の選択肢が狭い:現在はステンレス鋼やチタンなどに限られ、他の金属3Dプリント技術に比べ素材の種類や組成が限定的

造形物の表面は滑らかで精度が高く、内部に空洞を作ることも可能です。

これらの特性により、特に医療、航空宇宙、自動車業界での応用が進んでいます。

ここまで、金属3Dプリンタの種類を解説してきました。

次のセクションでは、金属3Dプリンタを導入するメリットとデメリットを解説しますので、導入前にメリットとデメリットを比較しておきたい方はぜひ読み進めてください。

金属3Dプリンタを導入するメリット・デメリット

メリット

金属3Dプリンタを導入することで、以下のメリットを得られます。

高強度で複雑な形状の製品製造が可能

造形品の軽量化が図れる

組立作業の効率化が可能

短納期の納入が可能になる

高強度で複雑な形状の製品製造が可能

従来、金属部品の製造には鋳造、切削加工や組み立ての技術が使われてきました。

しかし、これらの方法では特に内部が複雑な形状や軽量で高強度な製品の製造が困難でした。

金属3Dプリンタでは、以下のような特徴があります。

内部に空洞や格子構造を持つ製品も、サポート構造なしで一度に製造可能

設計データを変更するだけで、容易に異なる形状の製品を製造可能

必要な部分だけに材料を使用するため、軽量ながら強度の高い製品が作れる

これらの特徴により、3D金属プリンタは航空宇宙産業での軽量で高強度なタービンブレード、医療分野でのカスタマイズされた人工関節など、特に複雑な形状や特定の機能が求められる製品の製造に使われています。

軽量化が図れる

部品の中空化が容易にできるため、金属3Dプリンタで作る造形品の軽量化が図れます。

造形品を軽量化できると、以下のようなアドバンテージが生まれます。

特に自動車や航空機の業界で軽量な部品は燃費を改善できる

ドローンやロボットの動力伝達効率の向上や速度が増加する

材料コストの削減: 必要な材料量が減るため、生産コストが下がる

設計の自由度: 従来の製造方法では不可能だった設計が実現可能

金属3Dプリンタはこれらの分野で革新的なソリューションを提供し、製品の性能向上、生産コストの削減、環境への配慮など、多方面にわたるメリットをもたらしています。

軽量化できることによって、得られるアドバンテージ

例えば、どういう業界や用途で活躍するのか

組み立て作業の効率化が可能

一つの部品に複数の機能を持たせることができるため、部品数が削減され、作業の効率化が可能です。

例えば、金属3Dプリンタであれば以下のように部品数を削減することが可能です。

航空宇宙部品: 例えば一つの燃料ノズルを25~30程度の部品数で組み立てていたものを、1つの部品として製造可能

自動車部品: 140以上の部品が必要なエンジン部品や車体の構造部品において、1つの複雑なパーツとして製造可能

医療機器: 数個から数十個の部品で構成されるオーダーメイドの外科用インプラントや人工関節などを1つの部品として製造可能

これにより、製造工程が簡素化され、品質向上と故障率が減少できるので全体の品質と信頼性が向上します。

短納期の納入が可能になる

設計変更に柔軟に対応できるため、短納期の納入が可能になります。

従来の製造方法では、設計変更は比較的頻繁に発生していました。

特に複雑な部品や新しい製品の開発段階では、設計の微調整が必要となるケースが多いです。

特に設計変更が必要になると、従来の方法では新しい型の製作や加工方法の変更が必要となり、これが数週間から数ヶ月の遅延を引き起こすことがあります。

しかし、金属3Dプリンタを導入することで以下のことが可能になったことで、これまで工数と時間が必要だった行程を省略できるようになりました。

迅速な設計変更の反映

型の作成が不要

生産の柔軟性

例えば、従来の製造方法で数ヶ月かかる部品の製造が、3Dプリンティングにより数週間、場合によっては数日で完了することがあります。

デメリット

金属3Dプリンタを導入することは良いことばかりではありません。

以下の点にも注意して、導入を検討する必要があります。

寸法精度が基準に満たないことがある

造形品の表面が粗いことがある

大量生産に不向き

寸法精度が基準に満たないことがある

10μレベルの寸法精度を必要とする場合、別途加工が必要です。

そのため、3D金属プリンタは以下のような用途では活躍しづらいです。

極めて高い寸法精度が要求される精密工業、特に航空宇宙や医療機器などの分野

エンジンの内部部品や、精密機器の接続部分など、他の部品との精密なフィットが求められる場合

このような用途の場合は、CNCマシニングセンタや電気放電加工、精密切削加工などの機械・技術を活用することがおすすめです。

造形品の表面が粗いことがある

金属3Dプリンタには表面を滑らかにする技術は搭載されていないため、高レベルの面粗度が必要な場合、別途加工が必要です。

特に、以下のような用途には向きません。

航空宇宙や医療機器など、高度な精度と表面品質が求められる分野

ジュエリーや高級品など、美観が重要な製品

ノズルや配管など、流体の流れをコントロールする部品

これらの加工が必要な場合、以下の機器を使用することをお勧めします。

CNC加工機: 金属3Dプリントされた部品の後加工に使用することで精度と表面品質を向上

研磨機: 表面を滑らかにし、製品の外観を改善

電解研磨: 高精度が必要な部品に適用

大量生産に不向き

金属3Dプリンタは大量生産に向いていないことが多いです。

主な理由は、以下の通りです。

金属3Dプリンティングは層を積み重ねて部品を造形するため製造時間が長い

高品質の材料や技術が必要であるため、単位製品あたりのコストが高額

製造プロセスに生じる変動により、一貫した品質の維持が難しいことがある

大量生産が必要な場合は、次のような機器が適しています。

インジェクションモールディング: 金型に材料を注入して高速で部品を製造

スタンピングプレス: 金属板から部品を打ち抜く

CNCマシニング: 多数のマシンを稼働させ、特に金属部品の大量生産に最適

ここまで、金属3Dプリンタを導入することのメリットとデメリットを解説しました。

次のセクションでは、具体的に貴社で導入すべき金属3Dプリンタを選ぶ基準を解説します。

貴社に最適な金属3Dプリンタを選定したい方は、このまま読み進めてください。

金属3Dプリンタ比較する5つの基準

金属3Dプリンタを選定する上で必ず比較すべき点は以下の通りです。

積層ピッチ

レーザー出力

粉末流量

ビルドボクス温度

価格

積層ピッチ

積層ピッチとは、積層厚みを指します。

積層ピッチが変わることで、以下の3つの要素が変わります。

造形品の見栄え

造形時間

造形品の強度

例えば、積層ピッチが細かいと造形品に以下のような特徴が生まれます。

積層痕が目立たなくなり、滑らかで強度が高く、精密な造形ができる

細かい構造や曲面の造形が容易になる

造形時間が長くなり、コストが高く

逆に、積層ピッチが粗いと、以下のような特徴を持った造形品が生まれます。

積層痕が目立ちやすいので見栄えが悪く、強度が低い造形になる

細かい構造や曲面の造形が困難になる

造形時間が短くなり、コストが低くなる

そのため、何を優先させるかを決めてから、積層ピッチを設定する必要があります。

レーザー出力

レーザー出力とは、金属粉末の溶融に使用されるレーザーの強度を指します。

レーザー出力が変わることで以下の3つの要素が変わります。

造形品の品質

造形時間

造形コスト

例えば、レーザー出力が高い場合、以下のような特徴が生まれます。

金属粉末をより効率的な溶融で造形品の密度、強度、耐熱性などの品質向上

金属粉末をより速く溶融させることができるため、造形時間が短縮

レーザーの消費電力や熱による機器の劣化が増加し、造形コストが高額

逆に、レーザー出力が低い場合、以下のような特徴を持った造形品が生まれます。

金属粉末の溶融が不十分で造形品の品質、密度や強度、耐熱性が低下

溶融する速度が遅くなるため、造形時間が長い

消費電力や機器の劣化が少なくなるため、低コスト

そのため、造形品の品質、造形時間、造形コストのバランスを考慮してレーザー出力を設定する必要があります。

粉末流量

粉末流量とは、3Dプリント中に金属粉末が供給される量を指します。

粉末流量が変わることで、造形品の品質、造形時間、造形コストに影響を与えます。

例えば、粉末流量が増えると以下のような特徴が生まれます。

金属粉末の供給量が増えることで、溶融池の安定性が向上し、造形品の密度や強度、耐熱性が高くなります。

金属粉末の供給速度が速くなるため、造形速度が向上し、造形時間が短縮されます。

金属粉末の消費量が増えるため、材料コストが増加し、造形コストが高くなります。

逆に、粉末流量が減ると以下のような特徴を持った造形品が生まれます。

金属粉末の供給量が減ることで、溶融池の安定性が低下し、造形品の密度や強度、耐熱性が低くなります。

金属粉末の供給速度が遅くなるため、造形速度が低下し、造形時間が延長されます。

金属粉末の消費量が減るため、材料コストが減少し、造形コストが低くなります。

造形品の品質と造形時間、造形コストのバランスを考慮して粉末流量を設定する必要があります。

ビルドボックス温度

ビルドボックス温度とは、3Dプリント中の造形領域内の温度を指します。

ビルドボックス温度の変更は、造形品の品質、造形時間、そして造形コストに影響を与えます。

例えば、ビルドボックス温度が高い場合、以下のような効果があります。

金属部品の温度差が小さくなり、熱応力やひずみが減少し、造形品の精度、強度、耐熱性が向上します。

造形後の冷却時間が増加するため、全体的な造形時間が長くなります。

ビルドボックス内の高温を維持するために、電力やガスの消費量が増え、造形コストが高くなります。

逆に、ビルドボックス温度が低い場合、以下のような特徴が生まれます。

金属部品の温度差が大きくなり、熱応力やひずみが増加するため、造形品の精度や強度が低下します。

造形後の冷却時間が短縮され、全体的な造形時間が短くなります。

ビルドボックス内の低温を維持するためのエネルギー消費が少なくなり、造形コストが低くなります。

造形品の品質、造形時間、造形コストのバランスを考慮してビルドボックス温度を適切に設定する必要があります。

価格

予算と用途にあわせて金属3Dプリンタを選ぶ必要があります。

金属3Dプリンタの価格帯は非常に広く、安価なものであれば500万円程度から、高額なものだと数億円もすることがあります。

そのため、貴社での金属3Dプリンタの用途や必要な精度に対してマッチする機械を選ぶ必要があります。

金属3Dプリンタの金額は、比較基準としてご紹介している以下の要素で変動することが多いです。

- 積層ピッチ

- レーザー出力

- 粉末流量

- ビルドボックスの温度

安価な金属3Dプリンタと高額なものを比較すると、それぞれ以下のような特徴が挙げられます。

| 安価な金属3Dプリンタ | 高額な金属3Dプリンタ | |

|---|---|---|

| 積層ピッチ | 積層ピッチは粗いが造形は比較的速い | 細かい積層ピッチで高解像度・高精度な造形が可能 |

| レーザー出力 | 数十W~数百W | 数百W~数kWの出力で高速造形が可能 |

| 粉末流量 | 均一な粉末層の確保が難しい | 精密制御が可能、均一な粉末層を確保 |

| ビルドボックスの温度 | 温度制御の設定が限られているので造形品のひずみが発生しやすい | 精密な制御が可能で造形品の歪みが発生し辛い |

※スマートフォンは横にスクロールできます。

また、高額な金属3Dプリンタと安価な金属3Dプリンタではそれぞれ以下のようなデメリットもあるので、注意が必要です。

一般的に、高額な金属3Dプリンタは宇宙産業、医療機器、自動車など高精度で複雑な部品製造が求められる現場で活用されます。

逆に、安価な金属3Dプリンタは精密さより手軽さやスピードが求められる教育・研究機関やプロトタイピング、カスタムパーツ製造などの現場で活用されることが多いです。

ここまで、金属3Dプリンタを選ぶ上で比較すべき基準を解説しました。

次のセクションでは、金属3Dプリンタを製造する具体的なメーカーをご紹介します。

金属3Dプリンタを製造するおすすめの代表的メーカー5選

金属3Dプリンタを製造する代表的なメーカーには、以下のメーカーが挙げられます。

| EOS | GE Additive | ニコンSLM Solutions | 3D Systems | Renishaw | XJet | |

|---|---|---|---|---|---|---|

| レーザー焼結法(SLS) | – | ◯ | ◯ | – | – | – |

| レーザー溶融法(SLM) | ◯ | ◯ | ◯ | – | – | – |

| バインダージェット方式 | – | ◯ | – | – | – | – |

| 直接金属レーザー焼結法(DMLS) | – | – | ◯ | ◯ | ◯ | – |

| 電子ビーム溶解法(EBM) | – | ◯ | – | – | – | – |

| 液体金属のインクジェット3Dプリンタ | – | – | – | – | – | ◯ |

※スマートフォンは横にスクロールできます。

EOS

EOS社は、1989年にドイツで設立された、産業用3Dプリンタのパイオニアです。

金属や樹脂などのさまざまな材料で、高品質な部品を造形できる3Dプリンタを開発・販売しています。

3Dプリンタ領域では、機械製品のカスタマイズや、材料やソフトウェアの開発、造形サービスなども提供しています。

EOS社は、粉末床溶融法(PBF)という技術を用いた金属3Dプリンタを扱っています。

PBFは、レーザーや電子ビームなどの熱源で金属粉末を溶融し、層状に積み重ねて部品を造形する方法です。

同社の金属3Dプリンタは、ステンレス鋼やチタン合金などの一般的な金属材料だけでなく、マルエージング鋼やニッケル基合金などの特殊な金属材料にも対応できます。

そのため、EOS社の金属3Dプリンタは、以下のような業界で納入事例があります。

航空宇宙業界:燃料噴射ノズルやブラケットなどの部品の造形

自動車業界:エンジンやシャーシの部品や、プレス金型などのツールを造形

医療業界:人工関節や歯科インプラントなどの部品を造形

GE Additive

GE Additiveは、GEグループの一員としてアディティブ製造(金属3Dプリンティング)事業を展開しています。

同社は、金属3Dプリンタの開発・販売に加え、材料やソフトウェア、コンサルティングサービスを提供し、航空宇宙や自動車などの産業分野に革新的な製品やソリューションを提供しています。

GE Additiveは、レーザー式と電子ビーム式の2種類の金属3Dプリンタを取り扱っています。

レーザー式はレーザービームを使用して金属粉末を溶融し、層状に積み重ねて部品を造形します。

電子ビーム式は電子ビームを利用して同様の造形プロセスを実現します。

GE Additiveの金属3Dプリンタは、以下の業界で使用されています。

- 航空宇宙業界:燃料噴射ノズルやタービンブレードなどの部品を造形

- 自動車業界:エンジンやシャーシの部品、プレス金型などのツールを造形

- 医療業界:人工関節や歯科インプラントなどの部品を造形

ニコンSLM Solutions

ニコンSLM Solutionsは、2023年9月にニコンによって買収されたドイツの金属3Dプリンタメーカーです。

同社は、金属3Dプリンタの開発と販売を行うとともに、材料、ソフトウェア、コンサルティングサービスも提供しています。

ニコンは、金属3Dプリンタ市場でリーダーシップを確立し、ニコンSLM Solutionsと共に高品質な製品やソリューションを開発する計画を持っています。

ニコンSLM Solutionsは、レーザー粉末床溶融結合(L-PBF)技術に基づく金属3Dプリンタを取り扱っています。

この技術は、レーザービームを使用して金属粉末を溶融し、層状に積み重ねて部品を造形する手法です。

ニコンSLM Solutionsの金属3Dプリンタは、以下の業界で採用されています。

- 航空宇宙業界:ボーイング社が、燃料噴射ノズルやタービンブレードなどの部品造形に利用

- 自動車業界:ボッシュ社が、エンジンやシャーシの部品、プレス金型などのツール造形に利用

- 医療業界:シンタクティックス社が、人工関節や歯科インプラントなどの部品造形に利用

3DSystems

3DSystemsは、1986年にアメリカで設立された3Dプリンティングのパイオニアです。

同社は金属や樹脂などのさまざまな材料で高品質な部品を造形できる3Dプリンタを開発・販売しています。

3Dプリンタのカスタマイズや材料、ソフトウェア、コンサルティングサービスも提供し、航空宇宙や自動車、医療などの産業に革新的な製品やソリューションを提供しています。

扱っている金属3Dプリンタの種類:3DSystemsは、レーザー粉末床溶融法(L-PBF)とダイレクトメタルプリンティング(DMP)という2種類の技術を用いた金属3Dプリンタを扱っています。

L-PBFはレーザービームを使って金属粉末を溶融し、層状に積み重ねて部品を造形する方法です。

DMPは金属粉末を溶融し、ノズルから噴出させて部品を造形する方法です。

3DSystemsの金属3Dプリンタの強みは以下の通りです。

- 長年の経験と実績:3DSystemsは30年以上の歴史と実績を持ち、3Dプリンティングの分野で高い技術力と信頼性を誇る

- 高品質な造形:同社の金属3Dプリンタは高い再現性と均一性を持ち、造形品の密度や強度、耐熱性などの品質は業界基準を満たす

- 幅広い材料の対応:ステンレス鋼やチタン合金などの一般的な金属材料だけでなく、アルミニウムやコバルトクロムなどの特殊な金属材料にも対応可能

同社の金属3Dプリンタは、以下の業界で採用されています。

-

航空宇宙業界:NASAがロケットエンジンの燃焼室やノズルなどの部品造形に利用

自動車業界:ホンダがエンジンやシャーシの部品、プレス金型などのツール造形に利用

医療業界:シンタクティックスが人工関節や歯科インプラントなどの部品造形に利用

Renishaw

Renishawは、イギリスに本社を置くグローバル企業で、計測、モーションコントロール、スペクトル観測、精密加工などのコア技術を持っています。

同社は金属3Dプリンタの開発・販売に加え、材料やソフトウェア、コンサルティングサービスも提供しています。

航空宇宙や医療などの産業に革新的な製品やソリューションを提供することを目指しています。

扱っている金属3Dプリンタの種類:Renishawはレーザー粉末床溶融法(L-PBF)という技術を用いた金属3Dプリンタを扱っています。

この技術はレーザービームで金属粉末を溶融し、層状に積み重ねて部品を造形する方法です。

Renishawの金属3Dプリンタは以下の業界で採用されています。

- 航空宇宙業界:エアバス社が燃料噴射ノズルやタービンブレードなどの部品造形に利用

- 自動車業界:ランドローバー社がエンジンやシャーシの部品やプレス金型などのツール造形に利用

- 医療業界:Renishaw自身が人工関節や歯科インプラントなどの部品造形に利用

XJet

XJetは2005年に設立され、3Dプリンティング技術の分野で急速に成長した企業です。

イスラエルのレホボトに本社を置き、世界で唯一、液体金属のインクジェット3Dプリンタの製造を行っています。

その技術は航空宇宙、自動車、医療機器、電子機器など幅広い産業での応用が可能です。

金属3Dプリンタ関連記事

金属3Dプリンタ関連記事はまだありません。