露光装置

露光装置は、あらゆる電子デバイスの心臓部である半導体の製造において重要な役割を果たす機械です。

しかし、露光装置は製品ごとに特徴が異なっています。そのため、目的や現場の状況に合わせた機械を選ぶことが重要です。

この記事では、一般的な露光装置の特徴と価格帯、構造の解説から、種類別のメリット・デメリット、選定基準、そして主要なメーカー一覧まで紹介しています。

導入検討前に情報を整理しておくことで、最適な機械選びが可能となるので、ぜひ最後までご一読ください。

目次

露光装置とは? 機能の特徴・原理と価格帯を紹介

まず最初に、露光装置の基本的な特徴・原理と価格帯について説明します。

露光装置の基本的な特徴・原理

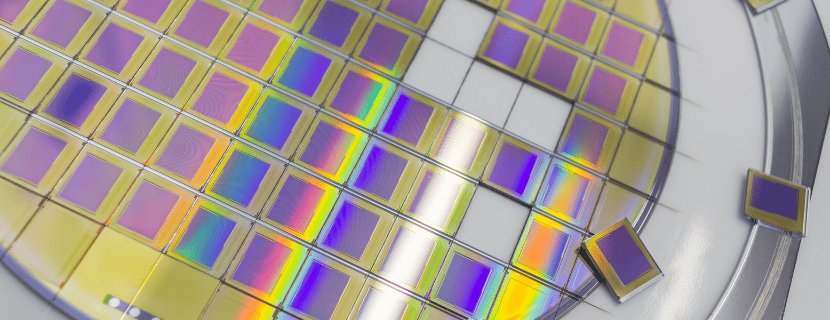

露光装置は、パソコンで作成した回路パターンデータを、ウェーハと呼ばれるシリコン基板に焼き付けて描画する装置です。

原版をステージに置き、上から紫外線(UV)光を照射すると、光が投影レンズを通過して、基板に回路パターンを結像します。このプロセスのことを、フォトリソグラフィーと呼びます。

回路パターンとは、半導体チップ上に形成される、電気的な経路のことです。このパターンは、チップが特定の機能(計算、データの保存、信号の送受信など)を実行できるようにするために不可欠です。

フォトリソグラフィーは、感光性の化学物質(フォトレジスト)をウェーハの表面に塗布することから始まります。次に、原版(マスク)を用いて、特定のパターンがデザインされた紫外線(UV)光をウェーハに照射します。

このマスクは、光を通す部分と通さない部分があり、光が通る部分だけがウェーハ上のフォトレジストを硬化させます。

露光装置は、一般的に次のような一連の流れで動作します。

- 感光性材料の塗布されたシリコンウェーハに対して、マスクを用いて正確な位置合わせを行い、紫外線光を照射してマスクのパターンを転写

- 露光後のウェーハを現像し、露光された(または露光されていない)部分の感光性材料を除去

- エッチングプロセスを用いてウェーハから不要な部分を取り除き、電子回路のパターンを形成

- 最終的な感光性材料を除去し、形成された回路パターンの品質を検査

露光装置の価格帯

露光装置の値段は、種類や性能によって大きく異なりますが、一般的には数億円から数百億円で購入が可能です。

例えば、価格帯を次の三区分に分けることが可能です。

露光装置の価格帯

低価格帯:約4~10億円

タイプ:中解像度のパターン形成に適しており、小規模から中規模の半導体製造プロジェクトや、研究開発目的で使用されます。基本的なマスクアライメント機能や、標準的な露光プロセスに対応しています。

中価格帯:約10~50億円未満

タイプ:より高精度なパターン転写を要求される中規模から大規模の生産ラインに適しています。改善された露光均一性、精密なマスクアライメントシステム、および高速なスループットを特徴とし、多層構造や複雑なデザインの半導体デバイス製造に用いられます。

高価格帯:50億円以上

タイプ:最先端のi線露光装置や、さらに高度な技術を採用した装置がこのカテゴリーに含まれます。極端紫外線(EUV)露光技術やディープUV(DUV)技術を使用し、非常に高い解像度と精度が要求される最新の半導体製造プロセスに対応しています。

ここまで、露光装置の基本的な特徴・仕組みと価格帯について説明しました。次の章では、露光装置の基本構造を解説します。

基本的な特徴と仕組みを押さえた上で構造を理解することで、種類別の特徴が理解しやすくなります。ぜひ続けてお読みください。

露光装置の基本構造を解説

露光装置は大きく分けて、光源・光学系・ウェーハステージから構成されます。

- 光源

- 光学系

- ウェーハステージ

光源

回路を刻むためのレーザーを発生させます。高精度の回路パターンを形成するため、波長が短いほど細かいディテールのレーザー露光が可能になります。

現在は紫外線の一種であるArFエキシマレーザー(193ナノメートル)が広く使用されていますが、さらに微細な回路製造を可能にする極端紫外線(EUV)技術(13.5ナノメートル)への移行が予測されています。

光学系

微細な回路をウェーハに正確に転写するために、回路が刻まれたマスクからの光を特殊なレンズで1/4~1/5に縮小して照射します。

この技術は、マスク上のパターンを実際にチップ上に形成するパターンよりも大きく設計できるため、製造の柔軟性と精度を高めるという利点を提供します。

ウェーハステージ

半導体ウェーハ上に精密な回路を形成するプロセスでは、ウェーハの位置を微調整しながらレーザーを照射する必要があります。

精密な位置調整とウェーハの移動は、以前の露光で形成されたパターンと完璧に一致させるため、及びウェーハ全面にわたって均一な露光を保証するために不可欠です。このプロセスにより、高品質な半導体デバイスの製造が可能になります。

ここまで、露光装置の基本構造について説明しました。

露光装置の基本構造はこれで押さえられましたが、この構造部分の変動によって、露光装置の種類が異なってきます。次の章では、7種類の露光装置を確認し、各メリットとデメリットを説明します。

7種類の露光装置とメリット・デメリット

ここからは、露光装置の種類とそれぞれのメリット、デメリットについて解説します。露光装置は、次の7種類に分けることができます。

コンタクト露光

マスクとウェーハを直接接触させて行う方式です。原寸大で回路が描かれたフォトマスクを使用し、そのマスクをウェーハ表面の感光材料に密着させ、その後平行光(一定の方向に進む光線)で照射することでパターンを転写します。解像力を求める場合に最適です。

メリット

コンタクト露光技術の最大の利点は、その優れた解像度です。直接マスクをウェーハに接触させることで、非常に細かいパターンも鮮明に転写することが可能です。

また、初期設備投資が比較的低いため、特に小規模生産や研究開発用途においてコスト効率の良い選択肢となります。

微細な回路設計が求められる現代の半導体製造において、このタイプが依然として重要な役割を果たしています。

デメリット

大面積のウェーハへの一貫した高精度の露光が困難である点が挙げられます。マスクとウェーハの均一な接触が難しいためで、露光の品質が一定でなくなりがちです。

また、マスクの直接的な物理接触による摩耗や損傷は、マスクの頻繁な交換を必要とするため、運用コストの増大につながります。

歩留まり(品質基準を満たす製品の割合)の低下も大きな問題の一つであり、特に大量生産においては、この点がコストパフォーマンスに大きく影響を及ぼします。

プロキシミティ露光

マスクとウェーハの間に微小な隙間を設けて露光を行う方式です。導入コストが比較的低く、初期投資を抑えたい小規模から中規模の生産に適しています。

メリット

マスクとウェーハが直接接触しないため、双方への物理的なダメージを大幅に減少させることができます。マスクの耐久性が向上し、長期間にわたって高品質の露光が可能になります。

さらに、マスクとウェーハの間に隙間があることで、微細な調整が可能となり、より柔軟な製造プロセスを実現します。

デメリット

マスクとウェーハの間に隙間を設けることで、理論上は解像度が低下する可能性があります。特に、大面積のウェーハに対して一貫した高精度の露光を行うことがより困難になります。

また、この技術はマスクとウェーハ間の距離を非常に精密に制御する必要があり、そのためのシステムが追加のコストや複雑さをもたらす傾向にあります。

投影露光

マスクとウェーハの間に投影レンズを配置して、回路パターンをウェーハに投影する方式です。この方法により、極めて高い精度のパターン転写が可能になり、微細な回路設計のニーズに応えることができます。

メリット

転写時にマスクやウェーハへの物理的なダメージがほぼ発生しない点にあります。これにより、マスクの長寿命化と、ウェーハの品質維持が可能となります。

さらに、レンズを通じて回路パターンを縮小して投影することで、より細かいディテールの再現が可能になり、高い解像度の回路設計が実現します。また、非接触方式であるため、大面積ウェーハへの均一な露光も容易です。

デメリット

投影露光技術の導入コストは高額です。高度な精密機械と先進的な光学システムが必要となるため、初期設備投資が大きな負担となります。

また、システムの複雑さから、運用時のメンテナンスや調整にも高度な技術が求められ、維持管理費用が増加する可能性があります。専門知識や技術者が必要となることもデメリットとして挙げられます。

ステッパー

ステッパーは、マスクを介さずにウェーハに直接縮小してパターンを露光する方式です。露光エリアを小さく区切り、一つずつステップ・アンド・リピートすることで全面を露光します。半導体生産ラインの中核技術として広く利用されています。

メリット

露光する際に各露光ポイントでピント調整が可能であることです。ウェーハ全体にわたって均一かつ高精度のパターン転写が実現されます。

また、非接触式であるため、マスクやウェーハへの物理的損傷のリスクが大幅に減少し、装置の耐久性向上にも寄与します。微細な回路設計にも対応可能であり、最先端の半導体デバイス製造に不可欠です。

デメリット

先進的な光学系と精密な機械制御技術が必要とされるため、初期投資が大きくなりがちです。

また、一括露光方式に比べて露光に要する時間が長くなるため、製造プロセスのスループットが低下する可能性があります。大量生産環境においては特に重要な課題となり得ます。

スキャナー

レチクル(マスクの一種)とウェーハを同時に移動させながら細長いスリット形状の光をウェーハ全面にスキャンする方式です。レンズの大きさを変えずに大面積のウェーハにも高精度な露光を行うことができ、凹凸のあるウェーハ表面に対しても精密な露光が可能です。半導体生産において中核的な役割を担っています。

メリット

大面積ウェーハに対してもレンズの大きさを変更することなく均一で高精度な露光が可能です。また、露光プロセス中にレンズのフォーカス調整が可能であるため、ウェーハ表面の微妙な凹凸にも対応し、高い品質の半導体デバイス製造を実現します。

他にも、非接触式であるため、マスクやウェーハへの物理的損傷のリスクが低く、長期間にわたる使用が可能です。

デメリット

導入コストが非常に高価です。また、装置のステージ系統の構成が複雑であり、運用やメンテナンスには専門的な知識と技術が必要となります。

一括露光方式に比べて露光プロセスに時間がかかるため、製造スループットが低下する可能性があり、大量生産環境においてはコストや効率の面で課題となることがあります。

ダイレクトイメージ

パソコン上で設計されたパターンデータをマスクを介さずに直接ウェーハ上に露光する方式です。特に、研究開発や少量生産の試作品作成に最適であり、迅速かつ効率的な製造プロセスを実現します。

メリット

全自動化により露光プロセスがスピーディかつ低コストで行えます。データから直接露光への転写が可能なため、時間とコストを大幅に削減し、迅速なプロトタイピングが可能になります。

また、従来の方法に比べて材料の無駄が少なく、経済的な運用が期待できます。

デメリット

アライメント時にマスクマークとワークマークの観察ができないため、精密な位置合わせが難しくなります。

また、非常に高精度な駆動系と制御機能が必要とされるため、システムの複雑さとコストが増大する可能性があります。高度な技術力と設備投資を要求されるため、導入を検討する際には十分な検討が必要です。

マスクレス露光装置

従来のマスクを必要としない直接露光方式です。PCから直接送られたパターンデータをウェーハ上に転写することができます。研究開発やカスタム生産の少量試作に特に適しており、迅速なプロトタイプ製造や柔軟な生産ラインの変更が可能です。

メリット

非常に精密な位置精度と線幅の制度を実現できます。

また、マスクを使用しないため、設計変更が容易で、迅速な試作と生産のスピードアップが可能になります。マスクの製作と保管に関わるコストが不要になるため、全体的な製造コストの削減に寄与します。

デメリット

大量生産には向いていません。マスクを使用する従来の方法に比べて、一度に露光できる範囲が限られるため、大量のウェーハを迅速に処理することが難しくなります。

また、非常に高精度な駆動系と制御機能が必要なため、装置のコストが高額になる要因となり得ます。導入と運用には慎重なコスト評が求められます。

ここまで、各露光装置の特徴とメリット・デメリットについて説明しました。

次の章では、実際に数多くある露光装置の中から、貴社に最適な機械を選ぶ際の基準を4つ解説します。選定基準を把握することが一番大切ですので、ぜひ続けてお読みください。

選定方法は?露光装置の比較基準3点

ここからは、露光装置を選ぶ際の選定基準を解説します。機械の導入に際して、検討すべき事項は以下の3点です。

解像度

露光装置の解像度は、製造したい製品の細かいパターンや機能を正確に再現できるかどうかを決定します。高解像度の装置は、微細な構造や細かいディテールが必要な用途に適しています。

高解像度は、より細かいパターンや微細なディテールを正確に再現する能力を持っているため、高度な半導体回路の製造や精密部品の加工に適しています。半導体の場合、より高い解像度によってチップ上により多くのトランジスタを配置することが可能になり、性能の向上や消費電力の削減に寄与します。

一方で、高解像度を担保する露光装置は一般に高価であり、設備投資コストが増加します。同じく、運用コストも高い傾向です。高い解像度を達成するためには、露光プロセスが複雑になりがちで、プロセス制御の難易度も上がります。

反対に、低解像度の装置は一般的に価格が安く、設備投資や運用コストを抑えることができます。そして、プロセスも単純なことから、運用やメンテナンスが容易です。解像度が低いと露光時間が短縮されることもあり、生産性の向上につながる場合があります。

ただし、精細なデザインや微細なパターンの再現は難しいです。半導体製造においては、低解像度ではチップ上に配置できるトランジスタの数が限られ、性能向上やコスト削減の面で不利になります。

スループット

スループットは、単位時間あたりに装置が処理できるウェーハの数、つまり装置の処理能力を指します。この数値が高いほど、多くのウェーハを短時間で処理でき、大量生産に適しています。

高スループットの装置は、大量生産が求められる半導体工場にとって必須です。一定時間内により多くのウェーハを処理できるため、生産効率が大幅に向上し、市場への製品供給スピードも早くなります。

しかし、高スループット装置はその性能を支えるために先進的な技術や複雑な機構が必要とされるため、導入コストやメンテナンスコストが高くなる傾向があります。高い投資を正当化するためには、装置の稼働率を最大限に高め、生産効率を確保する必要があります。

一方、スループットが低い装置は、導入コストが比較的低く、小規模生産や研究開発用途に適しています。しかし、大量生産のニーズに応えることが難しく、生産能力の限界により市場の要求に迅速に対応することが困難になる可能性があります。

露光波長

露光光源の波長は、材料選択やプロセスの柔軟性に大きく影響を与えます。目的に応じて、適切な波長を持つ装置を選択することが重要です。

長波長だと、使用できるフォトレジスト(感光性材料のこと)や基板の種類が多くなります。さらに、長波長の光源は技術的に単純である傾向があり、装置全体のコストを抑えることが可能です。

しかし、長波長の使用は微細なパターンの再現性が低下するというデメリットも持ち合わせています。また、解像度が低いため、製造プロセスの許容範囲、いわゆるプロセスウィンドウが狭くなり、製品の品質を一定に保つことが難しくなることがあります。

一方で、短波長だとより微細なパターンの再現が可能です。さらに、短波長を用いることで、より多くのトランジスタをチップ上に集積でき、性能が高く省エネルギーのデバイス製造に貢献します。

しかし、短波長の光源やその光学系は技術的に複雑であり、装置コストが高くなりがちです。特に極端紫外線(EUV)露光装置などの先端技術は、高い初期投資を必要とします。また、短波長の光は材料によっては吸収されやすく、使用できるフォトレジストや基板の材料が限られます。

以上、露光装置を選定する際の基準3点を紹介しました。次の章では、露光装置を製造するメーカーを一覧で紹介します。続けて読むと、貴社にとって適切なメーカーがわかりますので、是非ご一読ください。

露光装置を製造している主要メーカー4社一覧

ここからは、露光装置を製造している主要企業を紹介します。貴社の導入条件を整理し、比較基準の3点を確認した後は、実際に露光装置を製造している企業を探しましょう。

※クリックすると該当箇所まで飛びます

ASML(エーエスエムエル)

エーエスエムエルは、オランダの北ブラバント州フェルトホーフェンに本部を置く半導体製造装置メーカーです。半導体露光装置(ステッパー、フォトリソグラフィ装置)を販売する世界最大の会社で、16カ国に60以上の拠点を有し、世界中の主な半導体メーカーの80パーセント以上がエーエスエムエルの顧客です。

以下のような露光装置を扱っています。

■EUV(極端紫外線)露光装置

・13.5ナノメートルの波長(ほぼX線範囲)の光を使用したマイクロチップの印刷。

・EXEシステム

EXE(High NA)システムは、EUVリソグラフィーの最新世代です。開口数(NA)が0.55の革新的な新しい光学系は、わずか8ナノメートルの解像度でより高いコントラストと印刷を提供します。EXEプラットフォームは、2025年から2026年にかけてのチップの大量生産をサポートし、今後10年に向けた幾何学的なチップのスケーリングを可能にします。

・NXEシステム

NXEリソグラフィーシステムは、高度なロジックおよびメモリチップの大量生産に使用されます。エーエスエムエルの新しい13.5ナノメートル EUV光源を使用した最初のシステムで、深紫外(DUV)リソグラフィーでは到達できない13ナノメートルの分解能でマイクロチップの特徴をプリントします。チップメーカーは、エーエスエムエルのNXEシステムを使用して、7ナノメートル、5ナノメートル、3ナノメートルノードの非常に複雑な基礎層を印刷します。

■DUV(深紫外線)露光装置

・浸漬システム

浸漬システムは、主力製品です。エーエスエムエルの最新のNXTマシンは、1日あたり6,000枚を超えるウェーハを稼働させ、12か月で平均5パーセントの生産性向上を実現しました。

・ドライシステム

光学系とウェーハの間に水の層を追加することでリソグラフィーマシンの解像度を向上させます。

エーエスエムエルの強みとなる技術は以下になります。

・高解像度

EUVリソグラフィーは、極端紫外線を使用して高解像度のリソグラフィーを実現し、5ナノメートルおよび3ナノメートルロジックノードや最先端のDRAMノードでの量産をサポートします。

・技術的進歩

数値開口数(NA)を0.33から0.55に増加させる次世代EUVプラットフォーム「EXE」を開発しました。新しい光学設計と大幅に高速なウェハーおよびレチクルステージを特徴としています。

・量産への適用

最初の「High NA」EUVリソグラフィーシステムは2023年12月に納入され、2025年から2026年にかけての高ボリューム製造での使用が期待されています。エーエスエムエルのEUVリソグラフィーシステムは、半導体製造におけるイノベーションをさらに推進するための技術的限界を押し広げています。

キヤノン(Canon)

キヤノンは、日本の東京都大田区に本社を置く精密機器メーカーです。オフィス、イメージングシステム、メディカルシステム、産業機器等の開発、生産から販売、サービスを提供しています。

同社はスキャナーやステッパーなどを扱っています。例えば、以下のような露光装置を扱っています。

■KrFスキャナー/ステッパー

FPA-6300ES6a:高生産性KrFスキャナー

FPA-6300ESW:大画角 高生産性KrFスキャナー

FPA-3030EX6:IoT関連デバイス向けKrFステッパー

■i線ステッパー 前工程向け

FPA-5550iZ2:高生産性スキャナーミックスアンドマッチ対応 i線ステッパー

FPA-5550iX:広画角・高解像力 i線ステッパー

FPA-3030i5a:多様な半導体デバイス製造とCoO(Cost of Ownership)の低減を実現したi線ステッパー

FPA-3030iWa:パワーデバイス、IoT関連デバイス向け、200mm以下の小型基板向け低NA i線ステッパー

■i線ステッパー 後工程向け

FPA-5520iV:HRオプション / LFオプション / LF2オプションを備え、高解像力/広画角のオプションラインナップを充実させた先端パッケージング向けi線ステッパー

FPA-8000iW:大型四角基板対応と解像力1.0マイクロメートルを両立したi線ステッパー

キヤノンの強みは多様なラインナップ、ナノインプリントリソグラフィ技術、高解像度などが挙げられます。

・多様なラインナップ

キヤノンは、半導体デバイスだけでなく、他の用途にも展開可能な露光装置群を提供しています。これにはKrFスキャナー/ステッパー、i線ステッパー、ナノインプリントリソグラフィ装置などが含まれます。

・ナノインプリントリソグラフィ技術

2023年に、ナノインプリントリソグラフィ技術を使用した半導体製造装置を発売しました。シンプルな仕組みで微細な回路パターン形成を実現し、幅広い半導体製造に対応できます。

・高生産性と高解像力

キヤノンの露光装置は、高生産性と高解像力を両立しています。例えば、FPA-6300ES6aは高生産性KrFスキャナー、FPA-5550iZ2は高生産性スキャナーミックスアンドマッチ対応のi線ステッパーです。

ニコン(NIKON)

ニコンは、日本の東京都港区に本社を置く精密機器メーカーです。映像事業、精機事業、ヘルスケア事業、コンポーネント事業及びデジタルマニュファクチャリング事業を展開しています。

同社の扱っている露光装置は、スキャナーやステッパーがあります。例えば以下の通りです。

■ArF液浸スキャナー

ArFエキシマレーザー(193 ナノメートル波長)を露光光源として使用し、解像度は≦38 ナノメートル、NA(数値開口)は1.35、最大露光範囲は26 ミリメートル × 33 ミリメートルで、スループットは≧280 wafers/hour (96 shots)です。

■ArFスキャナー

ArFエキシマレーザー(193 ナノメートル波長)を使用し、解像度は≦65 ナノメートル、NAは0.92、最大露光範囲は26 ミリメートル × 33 ミリメートルで、スループットは≧230 wafers/hour (96 shots)です。

■KrFスキャナー

KrFエキシマレーザー(248 ナノメートル波長)を露光光源として使用し、解像度は≦110 ナノメートル、NAは0.82、最大露光範囲は26 ミリメートル × 33 ミリメートルで、スループットは≧230 wafers/hour (96 shots)です。

■i線ステッパー

i-line(365 ナノメートル波長)を露光光源として使用し、解像度は≦280 ナノメートル、NAは0.62、最大露光範囲は26 ミリメートル × 33 ミリメートルで、スループットは≧200 wafers/hour (300 ミリメートル wafer, 76 shot)です。200 ミリメートル waferにも対応可能です。

■縮小投影倍率5倍 i線ステッパー

i-line(365 ナノメートル波長)を露光光源として使用し、解像度は≦350 ナノメートル(オプション適用時)、NAは0.45、最大露光範囲は22 ミリメートル × 22 ミリメートルで、重ね合わせ精度はSMO(Single Machine Overlay)で≦70 ナノメートル(オプション適用時)です。

ニコンの強みは高解像度、高精度、高スループット、製品ラインナップにあります。

・高解像度と高NA

ArF液浸スキャナーは、解像度≦38ナノメートル、数値開口数(NA)が1.35に達し、193ナノメートル波長のArFエキシマレーザーを露光光源として使用しています。

・高精度な重ね合わせ精度

同一機種間(Mix and Match Overlay)での重ね合わせ精度は≦2.1ナノメートルに達し、同一号機間(Single Machine Overlay)ではさらに高精度な≦1.5ナノメートルを実現しています。

・高スループット

ArF液浸スキャナーは、時速280枚以上のウェハー処理能力を持ち、高生産性を実現しています。

・多様な製品ラインアップ

解像度や露光光源、スループットなど、異なる要件に応じた多様な露光装置を提供しており、幅広い半導体製造ニーズに対応しています。

ウシオ電機(Ushio)

ウシオ電機は、1964年に設立された東京都千代田区に本社を構える企業です。約5,300名の従業員を擁し、産業用光源、光応用製品、産業機械などの分野で事業を展開しています。

同社が取り扱う露光装置には、投影露光、プロキシミティ露光装置、ステッパー、ダイレクトイメージなどがあります。

■UX-5シリーズ

基板とマスクの高精度アライメントを鮮明なマークで可能にします。この技術により、多様な配線パターンへの対応、高解像能力、深い焦点深度でのジャストピント露光、非接触でのマスクダメージレス投影、高速ステップ&リピート動作を実現しました。高い重ね合わせ精度を維持し、ランニングコスト低減にも貢献します。

■UX-4シリーズ

8インチまでのウェハをマスクと非接触で一括露光することが可能です。広い焦点深度を用いた平らでないウェハに対する露光を可能にし、プロキシミティアライナーには無い高生産性、高歩留りを達成します。

■UX-3シリーズ

真空ハードコンタクト時に1ナノメートルのラインとスペースの最高解像度を達成します。さらに、プロキシミティ露光では、20ナノメートルGapで3ナノメートルのラインとスペースの高い解像度を実現しています。高度なステージの平面性とギャップの安定性を持ち合わせており、線幅の一貫性が抜群です。使用する材料に最適な解像度を提供するため、各露光モードに応じた光学系のカスタマイズを行います。

ウシオ電機の技術の強みは、高精度露光技術、高効率光源技術、そして精密加工技術にあります。

・高精度露光技術

高解像度により、微細なパターンやディテールの正確な再現が可能です。また、高精度なパターン形成を通じて、複雑な半導体回路の製造を実現します。

・高効率光源技術

高出力により、効率的な露光プロセスを可能にし、生産性を向上します。そして、長寿命の光源を提供し、運用コストの削減と装置の長期的な安定稼働を支援します。

・精密加工技術

高精度な部品加工により、装置の性能と信頼性を高めると同時に、高品質な製品製造を実現し、顧客の厳しい品質要求に応えます。

半導体チップに欠かせない「露光装置」ぜひ工場に導入検討を

露光装置は、半導体チップ製造の核心部分とも言える技術です。露光装置によって製造される半導体チップがあるからこそ、スマートフォンから宇宙船に至るまで、現代のあらゆる電子デバイスの製造が可能になります。

露光装置にはいくつか種類があります。貴社の目的に合った機械の工場への導入をご検討いただき、半導体チップ製造にぜひお役立てください。

本当に貴社の目的に合った企業なのか?正しいモデルを選べているのか?お悩みの際は一度ご相談ください。

各製品や各企業の違いを踏まえて、あなたの目的に最適な企業を提案いたします。