バリ取り機の種類・選び方とおすすめのメーカーを解説

バリとは、金属加工、機械加工、鋳造、切削などの工程で材料のエッジや表面に不意にできる、小さな突起や余分な材料のことを指します。これは加工時のツールや金型の摩耗、切削力、材料の流れなどにより発生することが一般的です。

バリが残っているとワークの加工品質が下がったり、作業員がワークを扱ったり組み立てたりする上で危険が発生します。ワークを活用した動作にも影響があるため、バリを適切に処理する必要があります。

今回の記事ではバリ取り機の種類と貴社に最適なバリ取り機の選び方、おすすめのメーカーをご紹介します。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

バリ取り機の基礎知識や導入のポイントについては、以下の解説をご覧ください。

バリとは、金属加工、機械加工、鋳造、切削などの工程で材料のエッジや表面に不意にできる、小さな突起や余分な材料のことを指します。これは加工時のツールや金型の摩耗、切削力、材料の流れなどにより発生することが一般的です。

バリが残っているとワークの加工品質が下がったり、作業員がワークを扱ったり組み立てたりする上で危険が発生します。ワークを活用した動作にも影響があるため、バリを適切に処理する必要があります。

今回の記事ではバリ取り機の種類と貴社に最適なバリ取り機の選び方、おすすめのメーカーをご紹介します。

バリ取りとは? バリ取りが必要な3つの理由

「バリ」とは、金属、プラスチック、ゴムなどを加工した際に生じる突起や不均一な部分を指します。一般的には「バリ」と呼ばれますが、日本では「かえり」とも表現されます。バリ取りとは、この不要な部分を除去する作業のことで、製品の品質やサイズに応じて様々な手法が採用されます。これは製造の信頼性と機能性を保つために不可欠な工程です。(参考:FINE GROUP)

バリの特徴は、その高さや基部の厚みで判断されます。バリの例として、以下のようなものが挙げられます。

- 機械加工による切削バリや研削バリ

- 塑性加工によるせん断バリ

- プレス加工のプレスバリ

- 鋳造やプラスチック成形で生じる鋳造バリや成形バリ

- 鍛造や転造で発生する塑性変形バリ

バリ取りをしないと、以下のようなデメリットが発生します。

- 加工したワークの品質低下

- 怪我を負うリスクの上昇

- 組立作業が非効率

加工したワークの品質低下

バリ取りをせずにワークの仕上げを行うと、本来の設計よりも品質の低いワークが完成してしまいます。

そうなると、組み立て時に部品が正しくフィットしなかったり、機械全体の動作に影響を与える可能性があります。また、塗装やコーティングの際にも表面が滑らかでないと、仕上がりにムラができやすくなります。

また、バリがあると摩擦が増加し、部品の摩耗が早まることがあります。不要な突起が原因で部品が正常に機能しないこともあり、以下のようなトラブルにつながってしまうことがあります。

| 機械故障 | 安全事故 | 製品リコール | |

|---|---|---|---|

| 問題点 | 部品同士が適切に動かなくなり、最終的に機械全体の故障を引き起こすケースがある。バリが原因でギアが噛み合わないことがあり、それが原動力の伝達問題を引き起こす可能性がある。 | 作業中に作業員が怪我をする恐れがある。特に手作業で部品を扱う場合、カットや擦り傷などが発生しやすくなる。 | 品質の問題が顧客に到達し、安全性や機能性に重大な問題があると判断されると、製品のリコールが発生する可能性がある。 |

※スマートフォンは横にスクロールできます。

怪我を負うリスクの上昇

加工したワークにバリ取りを施さないと、作業者が怪我を負うリスクが上がります。

直接的な切創や擦り傷をする可能性があるほか、バリが原因で手を滑らせるなどして、工具を落とすこともあります。

バリがある状態で手袋などの防護具を使うケースもありますが、保護具自体が破損することがあります。これにより保護機能が低下し、更なる怪我のリスクが増大します。

組立作業が非効率

バリが残っていると、加工を施した部品同士がスムーズに組み合わすことができず、本来の機能を発揮できません。

組み立て工程で部品が正しくフィットしないと、再度バリ取りを行う必要があり、作業の手戻りが発生し、全体の生産時間が延びることになります。

また、この不具合をカバーするために組み立てツールを過剰に使用することがあり、これがツールの摩耗や設備の故障を早める可能性があります。

実際に、バリを残すことで以下のようなトラブルが起きることが考えられます。

| 生産ラインの停止 | 品質保証の問題 | |

|---|---|---|

| 問題の詳細 | エンジン部品のバリが原因で組み立てが困難となり、部品が適切に組み込めず、生産ラインが停止する事態が発生する可能性がある。 | 電子機器の組み立て工程で、バリが原因で基板とコネクタが正確にはまらず、これが電気的接触不良を引き起こす可能性。 |

※スマートフォンは横にスクロールできます。

14種類のバリ取り機をご紹介

バリ取り機とは、バリ除去を省人化・自動化することができるもので、バリ取り工法に密接に関連しています。です。(参考:日刊工業新聞)

様々な種類があるバリ取り機ですが、ここでは以下の14種類のバリ取り機をご紹介します。

- ブラシ式バリ取り機

- ローラー式バリ取り機

- 多軸ロボット式バリ取り機

- NCバリ取り機

- ベルトサンダー型バリ取り機

- ディスクサンダー型バリ取り機

- タンブラー型バリ取り機

- バイブレーション型バリ取り機

- エアブラストバリ取り機

- レーザーバリ取り機

- ウェットブラストマシン

- ウォータージェットバリ取り機

- 化学的バリ取り機

- 電解バリ取り機

- 小型・卓上バリ取り機

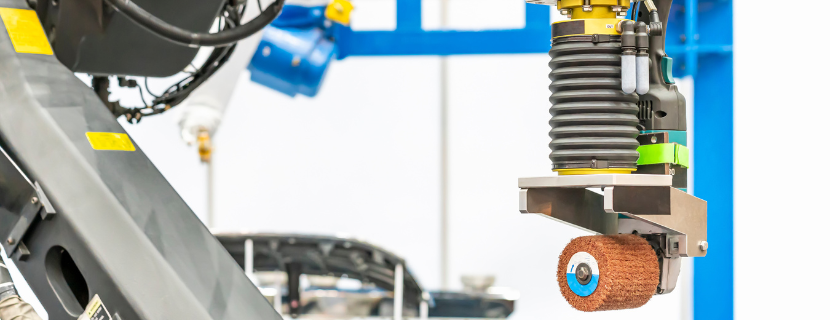

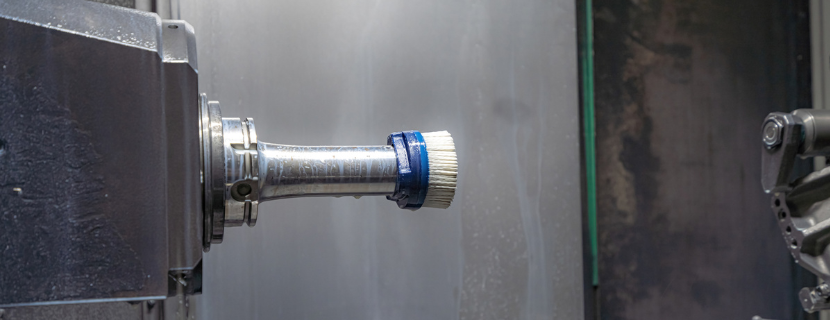

ブラシ式バリ取り機

ブラシ式バリ取り機は、回転するブラシを使用して金属やその他の素材の表面からバリを除去する機械です。

この機械は、ワークピースの表面を滑らかにし、バリや鋭いエッジを取り除くのに適しています。

ブラシ式バリ取り機には以下の特徴があります。

- 柔軟な処理:不規則な形状や複雑な表面でも効果的なバリ取りが可能

- 表面の保護:ワークピースの表面を傷つけるリスクが低い

- 多様な素材に適用:金属からプラスチックまで幅広い素材に対応

ブラシ式バリ取り機は、主に金属(アルミニウム、スチールなど)、プラスチック、木材などのバリ取りが得意で、小から中程度のバリに適しています。

このバリ取り機は以下のような目的や用途で使われることが一般的です。

- 精密部品のバリ取り:電子部品、精密機械部品などの繊細な表面処理

- 表面処理の前処理:塗装やめっきなどの表面処理を施す前のバリ取りや表面の平滑化

- 一般的な金属加工:自動車部品、建設機械部品など、一般的な金属加工部品のバリ取り

ブラシ式バリ取り機は、特に表面の品質や外観が重要なアプリケーションにおいて有効です。また、様々な素材や形状に対応できる柔軟性もこの機械の大きな利点です。

ローラー式バリ取り機

ローラー式バリ取り機は、一連の回転するローラーを使って金属やその他の素材のバリを除去する機械です。

ローラー式バリ取り機の主な特徴は以下の通りです。

- 均一な処理:ローラーはワークピースに一定の圧力をかけるため、一貫した品質のバリ取りが可能

- 表面の保護:ワークピースの表面にダメージを与えるリスクが低い

- 多様な素材に適用:金属(鋼、アルミニウムなど)からプラスチック、木材まで対応可能

この機械の一般的な用途は以下のようなものがあります。

- 大型金属パネルのバリ取り:自動車のボディパーツ、建築材料などの大型金属パネルのバリ取りに最適

- フラットな部品のバリ取り:大きな平面を持つ部品のバリ取りや表面処理に効果的です

- 大量生産部品の効率的なバリ取り:大量生産される部品のバリ取りに有効です。

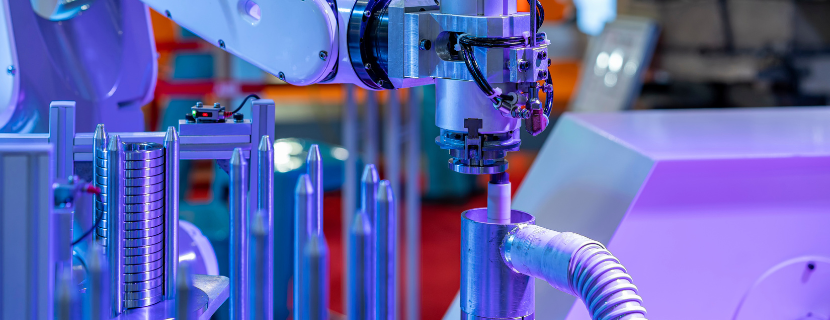

多軸ロボット式バリ取り機

多軸ロボット式バリ取り機は、複数の可動軸を備えたロボットアームを使用して、金属やその他の素材からバリを除去する高度な自動化装置です。

この多軸ロボット式バリ取り機の特徴は以下の通りです。

- 高い柔軟性:3D空間内で複雑な操作が可能であり、不規則な形状や難しい角度のバリ取りにも対応

- 精度と一貫性:プログラムされた動きにより、高精度の作業が可能で、生産ロット間でも一貫した品質を実現

- 作業効率の向上:自動化によって、手作業よりも速く、連続的なバリ取りが可能で生産効率が向上

大きなワークや複雑な形状の部品、精密なバリ取りが求められる製品に特に適しています。

一般的な使用例は以下のようなものがあります。

- 自動車産業:自動車のエンジン部品やボディパーツなどの精密なバリ取り

- 航空宇宙産業:航空機の構造部品やエンジン部品の複雑な形状のバリ取り

- 精密機械産業:医療機器や電子部品などの小型で精密な部品のバリ取り

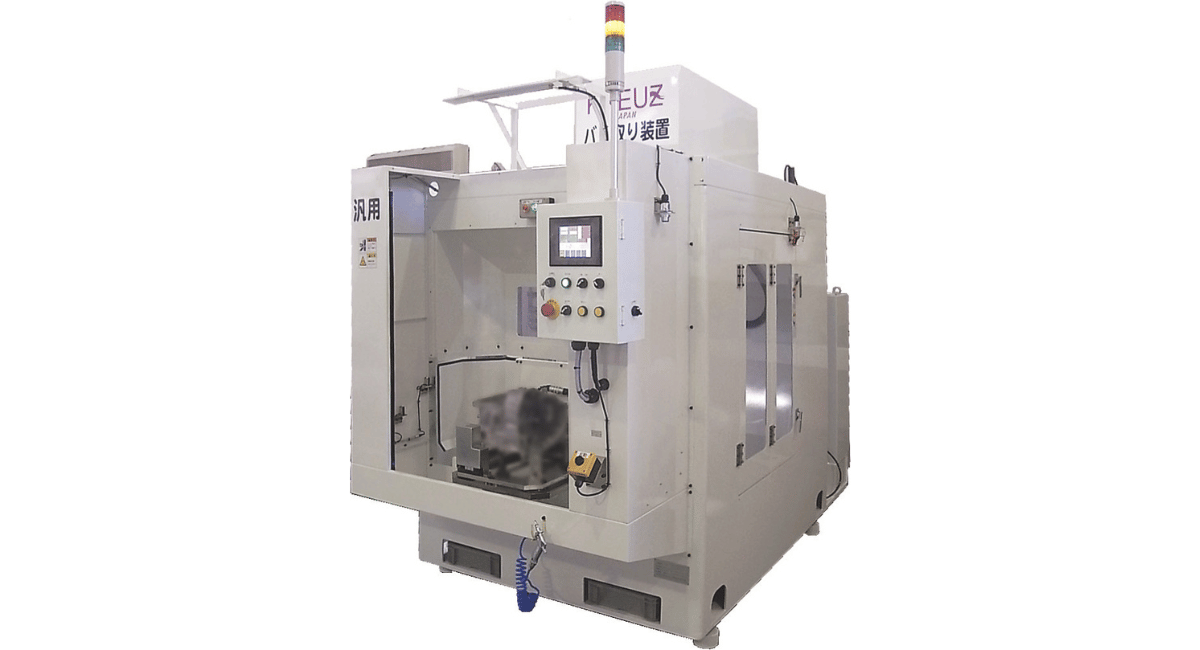

NCバリ取り機

NCバリ取り機は、精密なコンピューター制御を駆使してバリを取り除く高度な機械です。

NCバリ取り機の主要な特長は以下の通りです。

- 緻密な制御:G-CODEと呼ばれる国際共通言語によるプログラムで細かい調整ができ、高度な精度を実現

- 複雑な加工の適応力:複雑な形状や細かいバリも効率的に取り除くことが可能

- 多様な素材への対応力:金属からプラスチック、複合材料まで様々な素材に適用可能

NCバリ取り機は、主に中小サイズの部品での使用に適しており、精密加工が求められる場面で威力を発揮します。

また、生産現場で操作できる作業者も多くメンテナンス性に優れています。

この機械の活用事例は多岐にわたりますが、特に以下の分野での使用が一般的です。

- 電子機器の精密部品加工:高い精度でバリを取り除き、滑らかな仕上げを実現

- 航空宇宙産業:複雑な形状の部品にも対応し、高精度な仕上がりを提供

- 自動車部品の製造:一貫した品質と効率的な生産を支える

ベルトサンダー型バリ取り機

ベルトサンダー型バリ取り機は、回転する研磨ベルトを利用して、金属やその他の素材のバリを除去する機械です。

このバリ取り機には以下の特徴があります。

- 効率的な平面加工:大きな平面部分のバリ取り

- 操作の容易さ:基本的な操作が比較的簡単

- コスト効率:比較的低コストで導入が可能であり、小規模な工場や作業場にも最適

ベルトサンダー型バリ取り機は、金属、木材、プラスチックなど、多様な素材の平面的なバリ取りに適しています。

この機械は以下のような目的や用途で使われることが一般的です。

- 金属加工業:金属製の部品や構造物のバリ取りや表面処理

- 木工業:木製品の表面仕上げや角取り

- プラスチック製品製造:プラスチック部品のバリ取りや表面の平滑化

ディスクサンダー型バリ取り機

ディスクサンダー型バリ取り機は、回転するディスク状の研磨材を使用して、金属やその他の素材の表面からバリを除去する機械です。

このバリ取り機の特徴は以下の通りです。

- 広範囲の表面処理能力:他のタイプのバリ取り機よりも効率的な研磨が可能

- 平面および曲面の柔軟な処理:平面だけでなく、曲面のバリ取りや研磨にも最適

- 簡単な操作性とメンテナンス:操作が比較的簡単で、メンテナンスも容易

ディスクサンダー型バリ取り機は、金属、木材、プラスチックなど様々な素材に対応できます。

また、主に小~中程度のバリの除去に適しており、大きな部品や細かいバリの処理には他の専用機械が適している場合もあります。

活用用途としては、以下のような分野で広く使われています。

- 一般工業:金属製品やプラスチック部品のバリ取り、研磨作業

- 木工:木製家具や工芸品の表面処理、研磨

- プロトタイピング:小規模製造やカスタム部品のバリ取り、研磨

タンブラー型バリ取り機

タンブラー型バリ取り機は、多数の部品を同時に処理し、回転するドラム内での衝突と摩擦を利用してバリを取り除く機械です。

このバリ取り機の特徴は以下の通りです。

- 大量処理の効率性:一度に多数の部品を処理できるため、大量生産に最適

- 均一な仕上がり:ドラム内で部品が均等に回転することにより、均一なバリ取り品質を実現

- 操作の簡便さ:操作が簡単で、部品をドラムに入れて機械を起動するだけで細かい設定や操作が不要

タンブラー型バリ取り機は、金属、プラスチック、ゴムなど多様な素材に対応可能で、小~中サイズの部品に最適です。

活用用途としては、以下のような分野で広く使われています。

- 一般工業:金属やプラスチック製の部品の大量バリ取りや研磨

- 自動車部品製造:小型の部品(ネジ、ボルト、小型金属部品など)のバリ取り

- 電子部品:小型の電子コンポーネントや接続部品のバリ取り

バイブレーション型バリ取り機

バイブレーション型バリ取り機は、振動や衝撃を利用して金属やその他の素材の表面からバリを除去する装置です。

このバリ取り機には以下の特徴があります。

- 均一な処理:振動によってワークの全表面に均等な力が加わるため、均一なバリ取りが可能

- 繊細な処理:研磨材を使用することで、非常に繊細で滑らかな仕上がり

- 多種多様なワークに対応:異なる形状やサイズのワークに対して柔軟に対応

バイブレーション型バリ取り機は、小型から中型の金属、プラスチック、セラミックスなどの様々な素材のバリ取りに適しています。

この機械は以下のような目的や用途で使われることが一般的です。

- 小型金属部品の仕上げ:精密な金属部品の表面仕上げやバリ取り

- 装飾品の製造:ジュエリーやアクセサリーなどの繊細な装飾品の仕上げ

- プラスチック製品のバリ取り:小型のプラスチック部品や成形品のバリ取りや表面処理

エアブラストバリ取り機

エアブラストバリ取り機は、高圧の空気を利用して金属やその他の素材の表面からバリや不要な素材を除去する機械です。

このバリ取り機には以下の特徴があります。

- 高速かつ効率的:高圧のエアブラストは、短時間で効果的にバリを除去

- 研磨剤の選択可能:異なる種類の研磨剤を使用することで、多様な材質や条件に適応

- 繊細な表面処理:エアブラストの圧力や研磨剤の種類の調整で、繊細な表面処理が可能

エアブラストバリ取り機は、金属、プラスチック、木材などのさまざまな素材に適していて、

特に中小サイズのワークに効果的です。

この機械は以下のような目的や用途で使われることが一般的です。

- 金属部品のバリ取り:自動車部品や機械部品のバリ取り

- 表面清掃:鋳造品や鍛造品の表面からのバリやスケール除去

- 仕上げ処理:製品の表面状態を整えるための仕上げ作業

レーザーバリ取り機

レーザーバリ取り機は、高精度のレーザー光線を用いてバリを取り除く機械です。

このバリ取り機には以下の特徴があります。

- 高精度と微細な加工能力:レーザーバリ取り機は非常に高い精度で微細なバリ取り

- 非接触加工:部品の損傷リスクが低減され、デリケートな部品や精密部品の加工に特に有利

- 加工速度と効率:レーザーバリ取りは高速で行え、特に小型のバリや複雑な形状のバリ取りにおいて効率的

レーザーバリ取り機は、金属、プラスチック、複合材料など、レーザーに適応する幅広い素材に対応可能です。

ワークサイズは比較的自由ですが、レーザー加工領域の制限により、大きな部品は分割して処理する必要がある場合があります。

この機械は以下のような目的や用途で使われることが一般的です。

- 精密部品製造:航空宇宙、医療機器、電子機器などの精密部品のバリ取り

- プロトタイピング:複雑な形状やデリケートな素材を使用したプロトタイプ部品のバリ取り

- カスタム部品製造:特注品や小ロット生産のカスタム部品のバリ取り

ウェットブラストマシン

ウェットブラストマシンは、水と研磨材を混合したスラリーを高圧で部品に吹き付け、バリ取りや表面処理を行う機械です。

このバリ取り機には以下の特徴があります。

- 総合的な表面処理:表面の清浄化、平滑化、さらには研磨までを一度に行えること

- 低温加工と環境への配慮:水を使用することで、加工中の部品の温度上昇を低減できる

- 高い安全性:乾式のブラスト加工に比べて塵や粉塵の発生が少なく、作業環境の安全性が高い

ウェットブラストマシンは、金属、プラスチック、ガラス、セラミックスなど、多様な素材に対応可能で、中~大型の部品加工に適しています。

この機械は以下のような目的や用途で使われることが一般的です。

- 自動車部品製造:自動車の部品のバリ取りや表面処理

- 航空宇宙産業:航空機部品の精密なバリ取りと表面仕上げ

- 金型製作:金型のバリ取りと表面仕上げ

ウォータージェットバリ取り機

ウォータージェットバリ取り機は、高圧の水流、時には研磨材を混入した水流を使用して、ワークピースからバリを除去する装置です。

このバリ取り機には以下の特徴があります。

- 非接触加工:物理的な切削工具を使用しないため、ワークピースに応力や熱影響を与えにくい

- 多様な素材への適用性:金属、プラスチック、セラミックス、ガラスなど様々な素材に対応可能

- 環境に優しい:化学物質や有害な粉塵を発生させず、環境にやさしい

ウォータージェットバリ取り機は、薄板から厚板までの幅広い厚さの金属、プラスチック、セラミックス、ガラスなどに適しています。

この機械は以下のような目的や用途で使われることが一般的です。

- 精密部品のバリ取り:航空宇宙部品、医療機器、精密機械部品などの精密バリ取り

- 形状複雑な部品の加工:複雑な形状や細かいディテールを持つ部品の切断や加工

- 環境に配慮した製造プロセス:クリーンな環境での製造や、環境に優しい製品の生産

化学的バリ取り機

化学的バリ取り機は、化学薬品を使用してバリを除去する装置です。

特定の化学溶液にワークピースを浸すことで、バリ部分を化学反応により溶解または軟化させ、除去します。

このバリ取り機には以下の特徴があります。

- 非接触加工:物理的な切削や研磨を伴わないため、ワークピースへの機械的なストレスが低い

- 複雑な形状への対応:化学反応により、複雑な形状や狭い箇所にあるバリ取りが可能

- 繊細な素材への適用性:機械的な加工が難しい繊細な素材や薄い部品に適しています

化学的バリ取り機は、金属やプラスチックなど、化学薬品に反応する素材に特に適しています。

この装置は以下のような目的や用途で使われることが一般的です。

- 電子部品の製造:精密な電子部品のバリ取りや表面処理

- 医療機器の製造:細かいバリが許容されない医療機器の製造

- 複雑な形状の製品:内部や狭い箇所にあるバリの除去が必要な製品の加工

電解バリ取り機

電解バリ取り機は、電解作用を利用して金属部品のバリを除去する機械です。

このバリ取り機には以下の特徴があります。

- 高精度と微細なバリの除去能力:物理的な方法では難しい微細なバリ取りで、精密部品の品質が高い

- 非接触加工:部品への損傷リスクが低く、デリケートな部品や複雑な形状の部品に最適

- 表面品質の向上:表面の平滑化も同時に行えるため、表面品質の向上が可能

電解バリ取り機は、特に金属部品(特に導電性のある素材)に適しており、大きさに関わらず、精密なバリ取りが可能ですが、電解液の容器に収まるサイズが前提です。

この装置は以下のような目的や用途で使われることが一般的です。

- 医療機器:注射針や外科用器具などの精密部品のバリ取り

- 自動車部品:精密なエンジン部品や電子部品のバリ取り

- 電子部品:微細な電子部品やコネクタのバリ取り

小型・卓上バリ取り機

小型・卓上バリ取り機は、主に小規模の作業や精密作業に適した、コンパクトなバリ取り機です。

このバリ取り機には以下の特徴があります。

- コンパクトなサイズ:小型であり、限られたスペースでも設置可能

- 手軽な操作:簡単な操作性を持ち、小規模な作業環境や個人使用に最適

- 精密作業に適合:小型の部品や繊細なバリ取り作業に最適

金属、プラスチック、木材など、多様な素材に対応可能ですが、主に小型部品に適しています。

小型・卓上バリ取り機は以下のような目的や用途で使われることが一般的です。

- 精密部品のバリ取り:時計、ジュエリー、小型電子機器などの小規模な精密部品のバリ取り

- 趣味や工芸品の加工:模型製作、工芸品、小規模なDIYプロジェクト

- 研究室や教育用:学校や研究機関での小規模なプロトタイピングや実験的な製作に最適

ここまで、14種類のバリ取り機をご紹介してきました。次のセクションでは、バリ取り機を導入するメリットとデメリットを解説します。

バリ取り機のメリットとデメリットを確認したい方は、ぜひ次のセクションに読み進めてください。

バリ取り機を導入するメリットとデメリット

バリ取り機は、特に精密な加工品を製造する上で欠かせない機械です。しかし、それぞれメリットとデメリットが存在します。

メリットとデメリットをそれぞれ比較しながら、貴社で本当にバリ取り機が必要か確認しましょう。

メリット

バリ取り機には以下のメリットがあります。

- バリ取りに特化していること

- 幅広いワークに対応できること

- 複数のバリ取り技術を一台で実現できること

バリ取りに特化していること

バリ取り機は、バリ取りに特化した機械であるため、微細なバリ除去や複雑な形状のバリ取りが可能です。そのため、特に以下のメリットを享受できます。

- 高効率なバリ取り作業:大量生産環境やタイトなスケジュールのプロジェクトに有利

- 作業者の負担軽減:作業者の肉体的・精神的な負担軽減と安全な作業環境を提供

- 特殊なバリ除去に対応:汎用機では実現できないバリ取り作業に対応可能

汎用機では対応できない、バリ取り専用機だから対応できるバリ取りの例は以下の通りです。

- 医療機器や電子部品など、極めて小さく複雑な部品のバリの除去

- 曲面や複雑な内部構造を持つ部品のバリの除去

- 高硬度材料や特殊合金、複合材料など、特殊な素材のバリ取り

幅広いワークに対応できること

バリ取り機は、その多機能性と精密さによって、多岐にわたる用途に適応できる高度な機械です。

これにより、特に以下のようなメリットが得られます。

- 効率的な生産プロセス:様々な形状やサイズの部品に適応することで、大量生産や時間制約のあるプロジェクトに最適

- 作業環境の改善:一台の機械で多くの作業をこなすことができるため、作業者の負担が減少し、より安全な作業環境が実現

- 多様なバリ取りに対応:汎用機では対応できない特殊なバリ取り作業にも対応可能

この種のバリ取り機が特に力を発揮する用途は、以下のようなものがあります。

- 精密な部品のバリ取り:電子部品や医療機器など、小さく複雑な形状の部品のバリを除去

- 複雑な構造の部品:内部構造が複雑な部品や、曲面を持つ部品のバリ取り

- 特殊素材の対応:高硬度の材料や特殊合金、複合材料など、通常の機械では対応が難しい素材のバリ取り

特にバリ取り機械が活躍する業界には、以下のようなものがあります。

- 航空宇宙業界:複雑な形状と高精度が求められる部品のバリ取りに欠かせません

- 医療機器製造:高い精度と衛生的な仕上がりが必要な製品のバリ取りに活用されます

- 精密工学と電子部品製造:微細な部品や複雑な構造を持つ電子機器のバリ取りに不可欠です

- 自動車産業:大量生産される部品の一貫した品質保持に寄与します

このように、幅広いワークに対応できるバリ取り機械は、その多様性と柔軟性で、様々な業界の生産効率と品質向上に大きく貢献しています。

複数のバリ取り技術を一台で実現できること

バリ取り機が機械的、化学的、電気化学的など複数のバリ取り手法を兼ね備えていることで、以下のようなメリットがあります。

- 多様なバリ取りニーズに対応:さまざまなタイプのバリを効率的に除去する能力があり、生産プロセスをより柔軟かつ効率的にします

- 生産効率の向上:一台の機械で多様な製品や材料に適応できるため、生産ラインの迅速化と効率向上が可能です

- 特殊な要件への適応:汎用機では実現困難な特殊なバリ取り作業にも対応できます

この種のバリ取り機の強みが特に活かせるのは、以下のようなワークのバリ取りを実施する時です。

- 複合材料製品:金属とプラスチックの組み合わせなど、異なる材料を使用した製品

- 高精度医療機器:精密な仕上がりが求められる医療機器

- 航空宇宙部品:複雑な形状や狭い箇所のバリ取り

このように、複数のバリ取り手法を組み合わせた機械は、製造プロセスの柔軟性と生産効率の向上に大きく寄与します。

特に多様な素材や複雑な製品を取り扱う際、これらの組み合わせた手法の有効性が際立ちます。

デメリット:バリ取り加工しかできないこと

特に精密な部品や加工で活躍するバリ取り機ですが、唯一デメリットがあるとするならバリ取り加工しかできない点が挙げられます。

単一機能であるにも関わらず大きなスペースが必要なので、工場の状況を見ながら導入を検討する必要があります。

もしスペースに余裕がないのであれば、マシニングセンタなど汎用機を活用することも検討することがおすすめです。

逆に、スペースとコストを投資してでもバリ取り機の導入が推奨される主なケースとして以下のものが挙げられます。

- バリ取りの質向上:宇宙産業・航空機・自動車のエンジンや構造部材、医療機器など高い安全性が求められる部品を製造する場合

- 手作業のバリ取りの効率化:作業の速度と効率が大幅に向上し、作業者の負担を軽減

- 高い再現性の実現:品質管理の容易性と製品の信頼性向上

ここまで、バリ取り機のメリットとデメリットを解説しました。次のセクションからは、バリ取り機の選び方を解説していきます。

貴社に適切なバリ取り機を選びたい方は、ぜひ次のセクションに読み進めてください。

8つのステップ | バリ取り機の選び方

バリ取り機を選定する上で、以下のステップを踏むことで貴社に最適なバリ取り機を選ぶことができます。

- 導入コスト・維持費用とランニングコストを考慮する

- 生産量や処理速度の要件を確認する

- 扱うワークの素材と大きさを決める

- バリの種類や形状を特定する

- 必要なバリ取りの精度と仕上がりの品質を考慮する

- 自動化の程度や操作の容易さを評価する

- 作業環境と安全性を考慮する

- SDGsに配慮したバリ取りが可能であること

導入コスト・維持費用とランニングコストを考慮する

最初に、貴社で確保できる導入コストと維持費用・ランニングコストを確認する必要があります。

前提として、目的に対して必要な条件を達成できる機械である必要があります。コストをかければ良いというものではありませんが、安い機械を選んで目的を達成できなければ意味がありません。

まず、導入コストは、以下の3段階で考えることが一般的です。

- 1,000万円を超えて予算を確保できるか

- 2,000万円を超えて予算を確保できるか

これらの段階を踏まえて、確保できるバリ取り機のサイズや効率が絞られます。

次に確認すべきは 維持費用・ランニングコストです。

維持費用とランニングコストには以下のような要素が含まれます。

- 消耗品のコスト:研磨材、刃物、ブラシなどの交換に必要なコスト

- エネルギー消費:機械の動作に必要な電力やその他のエネルギー源のコスト

- メンテナンス費用:定期的な検査、部品交換、修理に関連するコスト

- 機械の耐用年数:機械の寿命とそれに伴う更新コスト

- 作業者のトレーニングと人件費:操作者の訓練と継続的な人件費

維持費用は機械によって上下します。

一般的に、高い維持費用とメンテナンスコストが必要な機械には、以下のような特徴があります。

| 説明 | バリ取り機の例 | |

|---|---|---|

| 高度な技術 | 先進的な技術を使用する機械は メンテナンスが複雑で専門知識が必要 |

多軸ロボット式バリ取り機 |

| 複雑な構造 | 多くの動く部品や精密な構造 | レーザーバリ取り機 |

| 高いエネルギー消費 | 効率が低い、または大規模な加工に 多くのエネルギーが必要 |

ウォータージェットバリ取り機 |

※スマートフォンは横にスクロールできます。

一方で、比較的維持費用とメンテナンスコストが低い機械には、以下のような特徴があります。

| 説明 | バリ取り機の例 | |

|---|---|---|

| 単純な構造 | 動く部品が少なく、構造が単純 | ベルトサンダー型バリ取り機 |

| 低エネルギー消費 | 効率的な運用が可能で、少ないエネルギーで動作 | ディスクサンダー型バリ取り機 |

| 標準的な技術 | 広く普及している技術を使用しているため メンテナンスや修理が容易 |

タンブラー型バリ取り機 |

※スマートフォンは横にスクロールできます。

生産量や処理速度の要件を確認する

貴社で必要な生産量や処理速度を理解しておくことで、最小限のコストで最大限のメリットを享受できます。

生産量が多い・処理速度が速いバリ取り機と遅いバリ取り機には、それぞれのメリットとデメリットの両方があります。

以下の表でそれらのメリットとデメリットを比較しましょう。

| 生産量が多い、処理速度が早い | 生産量が少ない、処理速度が遅い | |

|---|---|---|

| メリット |

高い生産効率:大量生産に適しており、時間あたりの製品量が多い コスト削減:単位あたりの製造コストが低下 |

低い初期投資:小規模生産に適した機械は、一般的にコストが低い 柔軟性:小規模や特殊な生産ニーズに対応しやすい |

| デメリット |

高い初期投資:生産量が多く、高速処理を行える機械は高価 柔軟性の欠如:特定のタスクに特化しているため、生産ラインの変更が困難 |

低い生産効率:生産量が少なく、処理速度が遅いため、大量生産には向かない 単位あたりのコスト増加:低い効率は単位あたりのコストを上昇させる可能性がある |

| 適した機械のタイプ |

多軸ロボット式バリ取り機 汎用機(マシニングセンタ・CNC旋盤など) エアブラストバリ取り機 |

タンブラー型バリ取り機 バイブレーション型バリ取り機 化学的バリ取り機 |

※スマートフォンは横にスクロールできます。

バリ取り機の速さを確認する際は、カタログや仕様書の「最大速度」の項目で確認できます。

貴社が必要な生産速度・加工速度に対してそれぞれの機械が必要な条件を満たしているか計算してからバリ取り機の型式・効率を選びましょう。

扱うワークの素材と大きさを決める

扱うワークの素材とサイズによっても、選ぶバリ取り機は変わります。

まず、扱う素材例として、以下のものが挙げられます。

- 金属:鋼、アルミニウム、銅、ブラス、ステンレス鋼など

- プラスチック:ABS、ポリカーボネート、PVC、ナイロンなど

- 複合材料:カーボンファイバー、グラスファイバー強化プラスチックなど

- 木材:様々な種類の木材

- セラミックス:工業用セラミックス、陶磁器など

次に、素材の大きさは以下の3つに大きく分類されます。

- 小型部品:数ミリメートルから数センチメートルで精密なバリ取りが必要

- 中型部品:数センチメートルから数十センチメートルで多様なバリ取り方法が適用可能

- 大型部品:数十センチメートル以上で大規模なバリ取り機器や特殊な設備が必要

サイズによってワークの重量が変わる他、求められる加工精度も確認する必要があります。

素材と大きさに対するバリ取り機の選択の例として以下のものが挙げられます。

- 金属(小型~中型部品):多軸ロボット式、汎用機、ウォータージェットバリ取り機

- プラスチック(小型~中型部品):化学的バリ取り機、エアブラストバリ取り機

- 複合材料(中型部品):レーザーバリ取り機、ウェットブラストマシン

- 木材(中型~大型部品):ベルトサンダー型、ディスクサンダー型バリ取り機

- セラミックス(小型~中型部品):電解バリ取り機、レーザーバリ取り機

バリの種類や形状を特定する

バリには様々な種類があり、それぞれの種類に対応するバリ取り機を選定する必要があります。

バリには以下の種類があります。

| 特徴 | バリ取り機の例 | |

|---|---|---|

| 成形バリ | 鋳造や成形プロセスで生成される 型枠の合わせ目に沿ったバリ |

多軸ロボット式バリ取り機 化学的バリ取り機 |

| 切削バリ | 切削加工時に生じる エッジ部分に発生する細かいバリ |

ベルトサンダー型バリ取り機 ディスクサンダー型バリ取り機 |

| 穴あけバリ | 穴あけ加工時に穴の 入口や出口に生じるバリ |

汎用機(マシニングセンタ、CNC旋盤) エアブラストバリ取り機 |

| 溶接バリ | 溶接プロセス後に残る 溶接部分の周辺に生じるバリ |

ウェットブラストマシン レーザーバリ取り機 |

| 熱処理バリ | 熱処理プロセス中に材料表面に 生成される細かいバリ |

タンブラー型バリ取り機 バイブレーション型バリ取り機 |

※スマートフォンは横にスクロールできます。

合わないバリ取り機を選ぶと、以下のようなトラブルが発生する可能性が高いです。

- バリが完全に除去されず、製品の品質が低下する可能性

- 過剰な力や不適切な加工方法により、製品自体が損傷する可能性

- バリ取りに必要な時間が長くなり、全体の生産効率が低下する可能性

- バリ取りが不十分で再加工や追加の作業が必要になる可能性

- 故障やメンテナンスの頻度が増加する可能性

これらのリスクを排除するためにも、各バリの種類に適したバリ取り機の選定を進めることがおすすめです。

必要なバリ取りの精度と仕上がりの品質を考慮する

貴社で必要とするバリ取りの精度によっても選ぶバリ取り機が変わります。

精度が高ければ良いというわけではありません。

バリ取りの精度を数値化できないパターンが多いため、判断基準が見た目の品質になり、人によって品質基準の判断に違いが出ます。

また、過剰品質になりやすいのでメーカーとのテストなどを積み重ねることが必要です。

一般的に、バリ取り精度が高い機械を購入する際は以下の点に注意する必要があります。

- 必要な生産速度に満たないことがある(精度と速度はトレードオフであるため)

- 高度な技術や専門性の高い技術が必要になり、設備が複雑化する

バリ取り機の精度を見極めるには、加工時間や圧力や加工時間、使用する消耗品を確認することで判断できます。

自動化の程度や操作の容易さを評価する

貴社で必要としているバリ取り工程の自動化の段階によって、選択すべきバリ取り機の種類や購入が必要な周辺設備が変わります。

バリ取り工程の自動化は、一般的に以下の段階に分けられます。

| 特徴 | バリ取り機の例 | |

|---|---|---|

| 手動操作 | 完全に手作業によるバリ取り | ベルトサンダー型バリ取り機、ディスクサンダー型バリ取り機など |

| 半自動化 | 一部のプロセスが自動化されているが 操作や監視には人の手が必要 |

タンブラー型バリ取り機 バイブレーション型バリ取り機など |

| 全自動化 | バリ取りプロセスが完全に自動化され 最小限の人的介入で運用される |

多軸ロボット式バリ取り機、レーザーバリ取り機 自動化された汎用機(マシニングセンタ・CNC旋盤など) |

※スマートフォンは横にスクロールできます。

自動化すると必要な人手や労力が減る一方で、以下の点に注意しておく必要があります。

- 自動化設備は高価で、初期の投資が大きい

- メンテナンスが複雑で、専門的な技術が必要

- 生産ラインの変更や異なる種類の製品に対応するのが難しい場合がある

自動化にこだわるのではなく、あくまでも貴社工場でのワークフローに沿った動作設計と設備をもとに機械導入する必要があります。

作業環境と安全性を考慮する

バリ取り機には、湿式と乾式の2種類の作業環境があります。

湿式のバリ取りでは、化学薬品や電解液に浸すことでバリ取りを実施します。

一方、乾式バリ取り機とは、ワークを液体に浸すことなく、工具で直接ワークを加工するタイプのバリ取り機を指します。

それぞれ、以下のようなワークを加工する際に効果的です。

| バリ取り機の例 | 加工に適しているワーク例 | |

|---|---|---|

| 湿式バリ取り機 |

ウェットブラストマシン ウォータージェットバリ取り機 化学的バリ取り機 電解バリ取り機 |

金属の粉塵発生が問題となる場合 熱に敏感な素材 |

| 乾式バリ取り機 |

ウェットブラストマシン ウォータージェットバリ取り機 化学的バリ取り機 電解バリ取り機 |

プラスチックや木材などの非金属素材 電子部品などの精密な製品の加工 |

※スマートフォンは横にスクロールできます。

扱う素材に対して適切な作業環境のバリ取り機を選定することを推奨します。

SDGsに配慮したバリ取りが可能であること

廃棄物が発生するバリ取り方法や爆発など安全性を脅かす手法は、大手企業からの案件受注に支障をきたすことがあります。

そのため、廃棄物が発生しない加工方法と工具を選択する必要があります。

例えば、廃棄物が出ない金属製のものを選択すれば、再研で長く使用できる上、使えなくなった工具は金属業者が引き取って再利用してくれます。

また、持続可能性を追求する際、爆発など人間や使用環境に害をなす可能性のある手法もまた、敬遠されます。

大手企業からの案件を獲得したい場合は、あくまでもミルを使った安全性の高い加工方法を使用することがおすすめです。

ここまで、バリ取り機の選び方について解説しました。

次のセクションからは、いよいよ具体的なメーカーをご紹介します。

貴社に最適なバリ取り機を製造するメーカーをお探しの方は、ぜひ次のセクションに読み進めてください。

バリ取り機を製造・販売するおすすめのメーカー

バリ取り機は、自動車・精密部品・樹脂成形品などの幅広い分野で不可欠な存在です。ここでは、国内外で信頼と実績を持つ代表的なメーカーを厳選し、それぞれの強みや導入事例を紹介します。設備投資の参考にしてください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- クロイツ / KREUZ

- スギノマシン / SUGINO MACHINE

- 新東工業 / SINTOKOGIO

- 不二製作所 / FUJI MFG

- マコー / MACOHO

※クリックで各メーカーの詳細に飛びます。

クロイツ

同社は、メーカー系のロボット応用機器で、機械から工具まで一気通貫で製造していることが特徴です。

また、同社はオリジナルロボットやフローティングに特許を有していて、バリ取りで30年間以上もの経験とノウハウが蓄積されています。

クロイツ社は、以下の種類のバリ取り機を持っています。

- ロボット:三次元を自在に動く5軸ロボット(ロボルータ)

及び6軸多関節ロボットでの設備化 - CNC制御:NCを用いたバリ取り機(バリスタ等)

- その他、お客様ニーズに合ったカスタマイズバリ取り機

その製品ラインアップは、製造業における様々なニーズに対応するための多機能性と技術的な専門性を兼ね備えています。

バリ取り機の活用事例①ダイカスト加工

この動画のバリ取りでは、エンジンブロックの油穴交差部のバリ取りを行っています。

ワークの材質はアルミダイカストで、エンジンブロックにあるオイル穴の交差部に出るバリの除去をしている場面です。

割と距離があり複数の交差穴バリ取りツールを使用する加工を行っています。

バリ取り機の活用事例②研削加工

この動画では、製缶品の溶接ビード除去を行っています。

ワークの材質は鉄で、溶接によりばらつきの多いポイントを測定した上でワーク毎に座標を修正しながら研削しています。

バリ取り機の活用事例③交差穴加工

この動画では、差穴部バリの除去を行っています。

ワークの材質は鉄系で、自動車部品で使用する焼結材の交差穴部のバリ除去を行っているところです。

同社のバリ取り機には、1つの設備に6ステーションの加工部があり、テーブル状に回転して各ステーション毎に2~3部位を加工することができます。精度が高く、高い品質要求も対応可能です。

クロイツの製品の特長

同社のバリ取り機には、以下のような特徴があります。

- 既存設備でのバリ取り機(バリ取り工具利用)~専用機・ロボット設備まで製作が可能

- NXホルダ・Xツール:クロス穴バリ取りが可能で、穴加工後の交差部にできるバリの除去自動化の提案が可能

- Nバイト:鉄系などの歯車の歯面面取りを高速にできる工具または専用機の自動化が可能

- 価格帯:500万円~(バリ取り機械) 、5万円~(工具・フォルダ)

スギノマシン / SUGINO MACHINE

| 会社名 | スギノマシン / SUGINO MACHINE |

| 設立年 | 1956年 |

| 本社 | 富山県滑川市栗山2880番地 |

| 概要 | 高圧水洗浄・水ジェット機器メーカー |

スギノマシンは、高圧水を活用し「バリ取り+洗浄」を1台で完結できる技術力を持ちます。

代表的な製品にはJCCシリーズ(JCC U-JET、JCC UT、JCC-Module など)があります。タップ穴や溝部の内部バリまで対応可能で、洗浄・乾燥・省エネ制御を組み合わせた一体最適化が強みです。

導入事例では自動車のトランスミッションやe-Axle部品、精密機器分野の小物部品、樹脂と金属混在ラインで採用されています。

新東工業 / SINTOKOGIO

| 会社名 | 新東工業 / SINTOKOGIO |

| 設立年 | 1934年 |

| 本社 | 愛知県名古屋市中村区名駅3丁目28番12号 大名古屋ビル24階 |

| 概要 | 表面処理・ショットブラストの総合メーカー |

新東工業は、ショットブラストやブラシ研磨など多様な表面処理技術と量産インライン化の実装力が特徴です。

代表的な製品には精密ブラシ研磨機、ショットブラスト装置(テーブル式・ドラム式・ハンガー式など)があります。プレス・成形ラインと同期可能な直線コンベア型や遊星ブラシによる高スループットの端面バリ取りが特徴です。

導入事例には薄肉プレス品、ばね・ギヤ、鋳物やダイカスト部品の表面処理が挙げられます。

不二製作所 / FUJI MFG

| 会社名 | 不二製作所 / FUJI MFG |

| 設立年 | 1959年(創業1950年) |

| 本社 | 東京都江戸川区松江5-2-24 |

| 概要 | エアーブラスト装置の専業メーカー |

不二製作所は、ドライからウェット、ドライアイスまで幅広いブラスト方式を提供し、豊富なメディア選定ノウハウを持っています。

代表的な製品にはPNEUMA-BLASTERシリーズや微細バリ取り向け「シリウス/シリウスZ」があります。対象に応じたメディアと噴射方式の最適化で量産における均一性と歩留まりを両立できるのが魅力です。

導入事例として樹脂成形品や光学部品、スクリュー洗浄工程などで成果を上げています。

マコー / MACOHO

| 会社名 | マコー / MACOHO |

| 設立年 | 1983年 |

| 本社 | 新潟県長岡市石動町字金輪525 |

| 概要 | ウェットブラスト装置の専業メーカー |

マコーは、スラリー状研磨材を用いたウェットブラスト技術で低ダメージかつ高品質な仕上げを実現します。

代表的な製品にはウェットブラスト装置(RBI-203、VD-W019、VD-R019 など)があります。精密部品の内面やクロス穴の微細バリを除去しつつ洗浄・脱脂を一括処理できる点が評価されています。

導入事例では自動車部品の油穴加工や医療機器・電子部品の精密仕上げに採用されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。