ディップコーター(ディップコーティング装置)とは?選び方やメリット、おすすめメーカーを紹介

複雑な形状にも均一な薄膜を形成できるディップコーター。設備の構造がシンプルゆえに、ほかの成膜手段と比較すれば導入コストも低いという特徴があります。

今後、医療業界や半導体業界だけではなく、さまざまな分野でディップコーターの需要が伸びていくでしょう。

そこで、本記事ではディップコーターの原理やメリットなどを紹介します。さらに、ディップコーターを専門で取り扱うおすすめメーカーについて触れていきます。

ディップコーター(ディップコーティング装置)全製品(3件)

1-3 / 3件

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

66人が閲覧しました

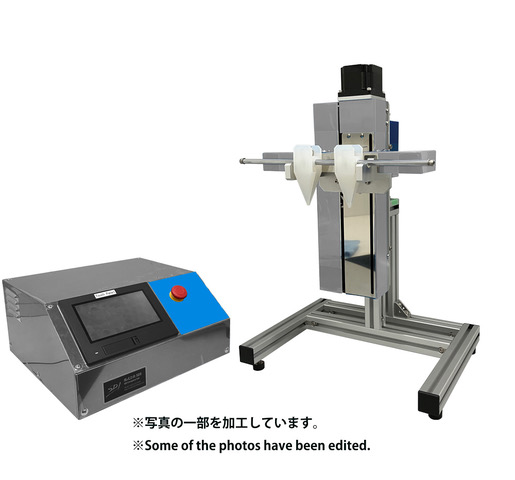

メーカー:株式会社SDI特徴:【CEマーキング適合品 】ワークの2軸、θ角制御で、ワークの角度調整、斜め引上げを可能にした超低速ディップコート(ディップコーティング)に最適ディップコーター ガラス、アクリル、銅箔、チューブ状の物質に超低速のナノ単位の速度 (1nmごとの可変)にてディップコート(ディップコーティング)が可能 ナノレベルの膜厚形成、オパール膜、粒子配列生成等に最適 ※ナノディップは株式会社SDIの登録商標です。 |

|

|

🏆注目

60人が閲覧しました

メーカー:株式会社SDI特徴:【CEマーキング適合品 】SDI販売実績No.1の超低速ディップコート(ディップコーティング)に最適ディップコーター 速度の可変は1nm/secから60mm/secまで ガラス、アクリル、銅箔、チューブ状の物質にナノ単位の速度にてディップコート(ディップコーティング)が可能 ※マイクロディップは株式会社SDIの登録商標です。 |

|

|

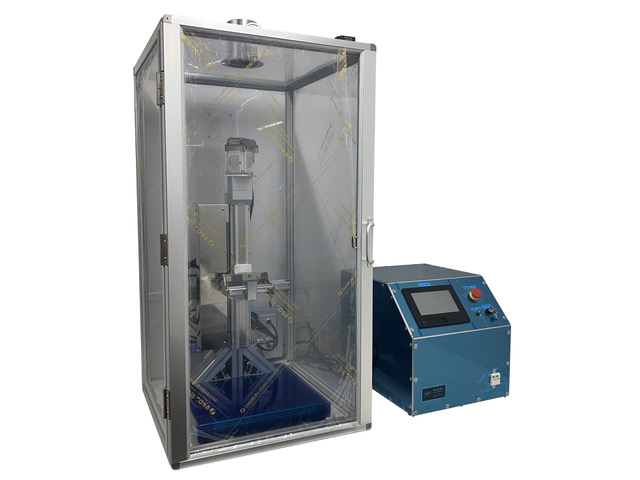

🏆注目

53人が閲覧しました

メーカー:株式会社SDI特徴:安全増防爆設計で現場の安心を確保 速度の可変は0.1mm/sec~60mm/secの精密速度制御を実現し、簡易防爆風防ボックスや排気ダンパーを標準搭載 ガラス、アクリル、銅箔など多様な素材に対応します |

1-3 / 3件

ディップコーター(ディップコーティング装置)のカタログ(3件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ディップコーター(ディップコーティング装置)の基礎知識や導入のポイントについては、以下の解説をご覧ください。

複雑な形状にも均一な薄膜を形成できるディップコーター。設備の構造がシンプルゆえに、ほかの成膜手段と比較すれば導入コストも低いという特徴があります。

今後、医療業界や半導体業界だけではなく、さまざまな分野でディップコーターの需要が伸びていくでしょう。

そこで、本記事ではディップコーターの原理やメリットなどを紹介します。さらに、ディップコーターを専門で取り扱うおすすめメーカーについて触れていきます。

目次

ディップコーター(ディップコーティング装置)とは?その他のコーティング方式との違いも解説

ディップコーター(ディップコーティング装置)とは、加工対象に塗料や薬剤などのコート剤を塗工する方法のうち、ワークをコート剤に浸漬(どぶ漬け)後、引き上げてワークにコート剤をコーティングする「ディップ方式」を使用する際の専用の設備です。

複雑なワーク全体にコーティングができることが特徴で、スプレー式・ロール式・スピン式などの塗布方法と比較して、塗布効率が高く、ランニングコストに優れています。

以下で、「スプレー方式」「ロール方式」「スピン方式」との違いを表でまとめます。

| スプレー方式 | ロール方式 | スピン方式 | ディップ方式 | |

| 薄膜性 | × | △ | 〇 | ◎ |

| 片面塗布 | 〇 | 〇 | ◎ | 〇 |

| コート剤の消費量 | × | 〇 | × | ◎ |

| 方法 | ワークにスプレーでコート剤を吹き付ける | ローラーでワークにコート剤を塗りつける | ワークを回転させて、遠心力でコート剤を塗り広げる | ワークをコート剤に漬け、引き上げて塗布する |

※スマートフォンは横にスクロールできます。

ディップコーターの原理・仕組み・膜厚の制御方法を解説

ディップコーターでの成膜の原理は単純です。ワークを液中に漬け、引き上げることでワークに成膜します。膜厚の制御は、下記の3つに大きく依存します。

コート剤の選定は、先方の要求品質・製品仕様によって決まってしまうことがほとんどです。ある程度の制御は可能ですが、コート剤のみで膜厚を制御するには限界があります。

そのため、ディップコーターではワークの引き上げ速度によって膜厚を制御するのが一般的です。ワークの引き上げ速度が遅いほど薄く仕上がります。

しかし、引き上げ速度とコート剤の粘度には密接な関係があるうえ、室温などの外的因子でも膜厚に影響を与えてしまいます。一概に決められるわけではないことは覚えておきましょう。

狙いの薄膜を形成するためのディップコーティングの流れ・作業工程を紹介

ディップコーターでワークを無造作にコート剤に浸漬させても、高品質な薄膜は形成されません。狙いの薄膜を形成するには、しかるべき手順を踏む必要があります。ディップコーティングの作業工程は下記です。

前処理・洗浄

コート剤がワークに密着するように、ワークのクリーニングをおこないます。コーティングの品質を左右する重要な工程です。

洗浄方法は大きく分けて、ドライプロセスとウェットプロセスの2種類に分けられます。

ディップコート

ディップコーティングのメインとなる工程で、ワークをコート剤に浸漬し、取り出してコーティングします。コート剤として選定されるのは、下記が多いようです。

乾燥・硬化

ディップコーティング直後のコート剤は未乾燥の状態で、ワークを乾燥させる工程が必要です。

コート剤固化のためには、液体成分を揮発させたり、化学反応を起こしたりしなくてはいけません。乾燥方法は自然乾燥・熱乾・UV硬化などがあり、コート剤の特性によって決まります。

ディップコーターの使用用途や活用業界

均一な薄膜を形成できるディップコーターは、主に下記の業界で活用されています。

医療分野

生体適合性コーティングや、ドラッグデリバリーシステムの製造にディップコーティングが活用されています。

具体例では、カテーテルなどの細い管の内面をコーティングするケースが挙げられるでしょう。専用のディップコーターで加圧吸引して内面塗布をおこなえば、新たな機能を持たせることができます。

電子材料

電子機器の高機能にともない、ゴミ・湿度・腐食などから基盤を守る必要があり、ディップコーターが使用されています。

また、集積回路(LSI)の配線やデバイス、薄膜トランジスタへの応用も期待されています。

東京工業大学の研究報告によれば、ディップコーターを用いて有機トランジスタ用結晶膜成膜の高速化に成功したという事例もあります。

ディップコーターの均一な膜厚形成原理を応用し、従来方式よりも約2,000倍の作業速度を実現したようです。

自動車工業

自動車部品には防錆(ぼうせい:金属の錆を防ぐ)・防腐(ぼうふ:金属の腐食を防ぐ)や、装飾目的でディップコーティングがおこなわれています。

とくに、ボディの強度や外観を守るために、防錆対策は重要です。従来はスプレー方式が採用されていましたが、現在では車体全体をコート剤に浸漬させるディップ方式が望ましいとされています。

車体のすみずみまで処理でき、防錆性能が伸ばせるディップコーターの需要が高まっているといわれています。

4種類にディップコーターを分けて各種類の特徴と価格を確認

ディップコーターはシンプルな原理を用いていますが、用途に応じてさまざまな種類が存在します。ここでは、下記の設備の特徴と価格を紹介します。

実験用ディップコーター

最低限の機能を持ったディップコーターで導入価格が安く、卓上でも扱えるコンパクトさが特徴です。

技術力向上を目指すための検証テストや、小ロットのテスト品作成に重宝します。販売価格は50~100万円程度が一般的です。

超低速ディップコーター

引き上げ速度を超低速(1秒間に1nm~60mm程度)にし、ナノ単位の薄膜形成を可能にしたディップコーターです。

設備によっては可動軸数が増えたものや、角度を調整できるものがあり、多彩なコーティングができます。150~200万円程度で販売されています。

オルタネイトディップコーター

オルタネイトとは「代わる代わる」という意味があります。オルタネイトディップコーターは複数の液槽を持ち、任意の順番で浸漬処理をおこなえます。

交互吸着などの異なったコート剤を用いた塗布が可能です。複雑な機械構造になってくるため、販売価格は上がり200万円~程度で取引されていることが多いでしょう。

生産用ディップコーター

大量生産向けのディップコーターです。販売メーカーによっては、生産モデルとセミ量産モデルなどが販売されています。

前処理・洗浄、コーティング、乾燥までを一台に集約しています。装置サイズが大きくなり販売価格も高くなりますが、大量生産をおこなう場合にはコストメリットがあるでしょう。

ディップコーターのメリットを紹介

数多くあるコーティングの中でも、ディップコーティングには多くのメリットがあります。ここでは、ディップコーターのメリットについて触れていきます。

均一な薄膜

ほかの塗布方式と比較して、ディップ方式はワークすべてを浸漬させます。

複雑な形状でも細部までコート剤が塗布できるため、ワーク全体に均一な薄膜を形成可能です。

両面を同時塗布

平面のワークの場合、スプレー方式やスピン方式では複数回処理しなければ両面の処理はできません。しかし、ディップコーターを使用すれば、片面だけではなく両面も同時にコート剤を塗布可能です。

形状を問わない

ディップコーターは、ワークをコート剤に浸漬させるだけでコーティングができます。形状問わず、均一な薄膜が形成可能です。

ただし、ディップコーターの弱点として、ワークをつかむ必要があります。チャックした部分はコーティングできないため、注意してください。

塗布液のロスが少ない

スプレー式やスピン式のようにコート剤を無駄にしないことも、ディップコーターの強みです。コート剤の歩留りに大きな影響を与えるため、ランニングコスト低減に寄与するでしょう。

シンプルなメンテナンス性

ディップコーターは複雑な部品を使用していないため、メンテナンスが容易なのも特徴といえるでしょう。

可動軸はZ軸(高さ方向)にくわえて、多くてもX軸(横軸)とΘ軸(回転軸)の3軸です。設備の保全がしやすく、長期的な運用に適した成膜機だといえます。

導入に失敗しないためのディップコーターの選び方を解説

ディップコーターの原理は単純だからこそ、選定ポイントはしっかりおさえておきたいものです。ディップコーターを選ぶ際に目安にする下記の基準を紹介します。

ワーク重量・サイズ

ディップコーターはワークをつかみ、吊り下げて浸漬させます。対応するワーク最大重量をオーバーしてしまえば、ワークが落下してしまうかもしれません。

また、取り扱うサイズによってはディップコーターに取り付けられない恐れがあります。取り扱うワークの重量・サイズを確認したうえで、販売メーカーに相談してください。

ストローク

Z軸(高さ方向)のストロークは、ワークの大きさを決める重要な要素です。ストロークが大きいほど、高さのあるワークをすべて浸漬できます。

作業効率の観点からも、一回で処理できるようなディップコーターを選定するといいでしょう。

引き上げ速度

膜厚を決める要素が引き上げ速度です。設備によって引き上げ速度に幅があり、対応範囲は各メーカーのカタログに記載されています。

塗布する部品にどの程度の膜厚や機能が必要なのかを考慮したうえで、選定してください。

【PR】おすすめのディップコーター(ディップコーティング装置)のメーカー

SDI / エスディーアイ

| 会社名 | SDI / エスディーアイ |

| 設立年 | 1997年 |

| 本社 | 京都市下京区中堂寺粟田町93京都リサーチパーク6号舘417号 |

| 概要 | 装置製造事業、受託コート事業、一般労働者派遣事業、設計事業 |

SDIは1997年の設立当初から、プリント基板製造装置である「全自動ディップコーター(ディップコーティング装置)」の製造・販売をし、ディップコーターメーカーのフロントランナーとしてこの分野に携わってきた会社です。安全に配慮した装置を開発することを大切にしています。

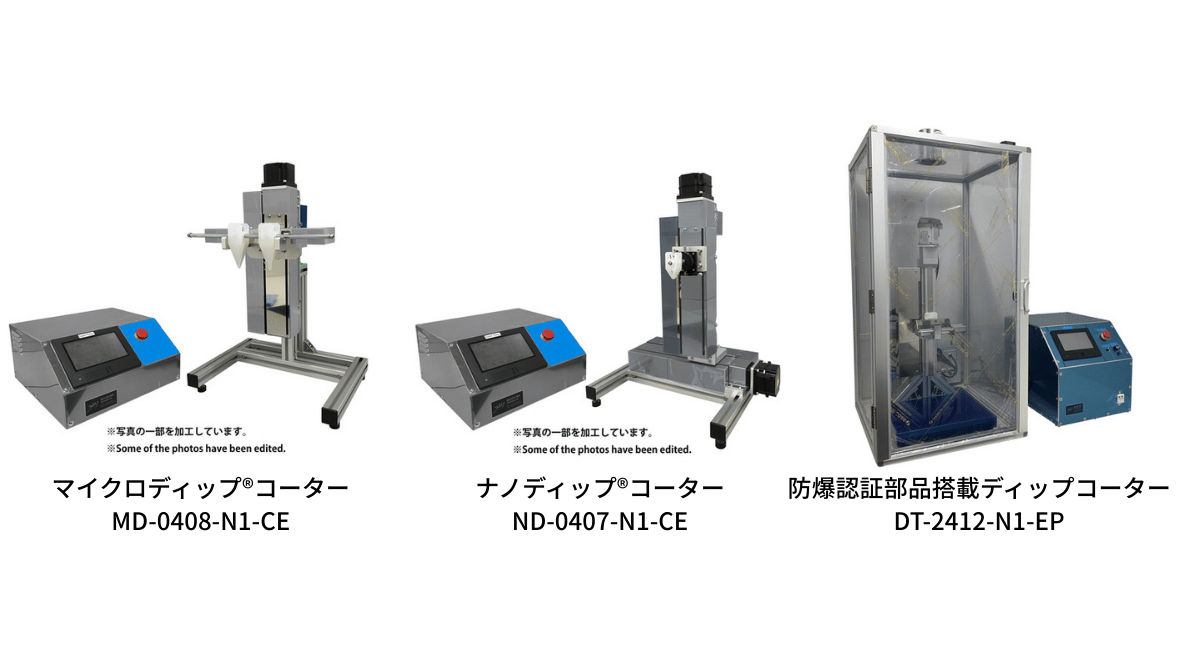

同社はディップコーターとして、「マイクロディップ®コーター MD-0408-N1-CE」「ナノディップ®コーター ND-0407-N1-CE」「防爆認証部品搭載ディップコーター DT-2412-N1-EP」などを展開しています。マイクロディップ®コーターとナノディップ®コーターはガラス、アクリル、銅箔、チューブ状の物質にナノ単位の速度でディップコートが可能です。安全増防爆ディップコーターは安全増防爆設計で現場の安心を確保します。

マイクロディップ®コーター MD-0408-N1-CEの紹介映像

上記のディップコーターは産業分野や研究分野における導入実績があります。産業分野では、メガネレンズや携帯電話などの表示部分(透明ガラス)、タブレット端末の表示部分、車載内装パネルやプリント基板などの製造に使用されています。研究分野では、東京大学、京都大学、大阪大学、上智大学や関西大学などで実際に使用されました。

顧客の多様なニーズに応える柔軟性が強みなので、興味のある方や導入を検討中の方、話を聞いてみたい方はぜひ以下の問い合わせボタンよりJETにお問い合わせください。SDIの担当者にお繋ぎいたします。

ディップコーターを製造しているメーカーを紹介

ディップコーターを取り扱うメーカーには、自社で研究開発から設備設計・製造を一貫しておこなうメーカーが多数あります。

独自の深いノウハウがあるため、疑問点や不明点があれば導入前にきちんと聞いておきましょう。

ここでは、下記のディップコーターを専門で取り扱うメーカーを紹介します。

あすみ技研

ディップコーターを中心にして研究・開発、製造・販売などを専門でおこなっているメーカーです。官公庁や国内の産業技術センター、大学、生産現場などに多くのディップコーターを販売しています。

エコートプレシジョン

ディップコーターや洗浄装置・搬送装置などの製造・販売をおこなっているメーカーが「エコートプレシジョン」です。実験用・生産用などさまざまなディップコーターを取り扱っています。

まとめ|低コストで薄く均一なコーティングを実現しよう

医療分野や半導体などの業界では、表面コートを用いて製品に新たな機能を付与する動きが活発です。

とくに、ディップコーターの特徴を活かせば、複雑な形状なものにも均一に薄膜を形成できます。新たなビジネス展開が期待できるでしょう。

さらに、ディップコーターは塗装効率も高い方法です。コート剤の運用さえ考えられていれば、低コストで高機能なコーティングができるでしょう。

また、ディップコーター製造・販売メーカーでは、従来装置をカスタマイズできるところも多数あります。自社のビジョンに合った販売メーカーを探してください。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。