放電加工機は、金属加工の分野で不可欠な存在です。選び方や比較ポイントを押さえた上で、最適な機種を選ぶことが重要です。

本記事では、5種類の放電加工機の特徴を詳しく解説し、それぞれのメリットとデメリットを比較します。また、主要なメーカーについても触れ、どのメーカーがどのような強みを持っているのかを紹介します。

最近の更新内容

2026/2/25更新 コンテンツの一部修正と追加

5種類の放電加工機と特徴

放電加工機とは、絶縁性の高い加工液(純水や絶縁油)の中で、電極と工作物の間に制御されたパルス(スパーク)放電を発生させ、その瞬間的な熱で材料を溶融・除去する工作機械です。導電性であれば材質の硬さや熱処理の有無に左右されにくく、微細かつ高精度な加工が可能です。現場感覚では「切削力ゼロで、硬い材質でも好きな形に抜ける」頼れる一台です。

放電加工機の主な種類として、以下の5つが挙げられます。

- ワイヤー放電加工機

- 型彫り放電加工機

- 細穴放電加工機

- (補足)NC制御による高精度化

- ポータブル放電加工装置(折損タップ・ドリル除去)

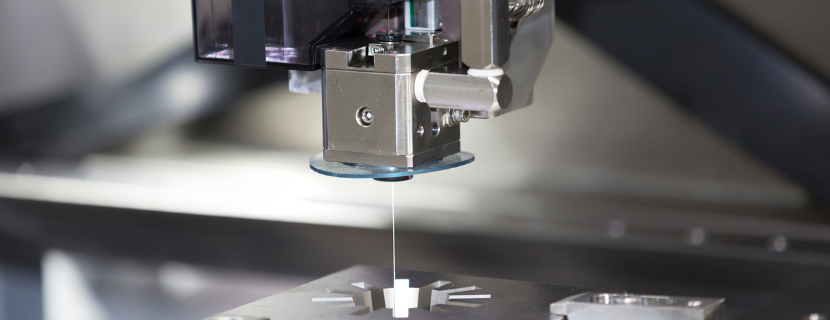

ワイヤー放電加工機

ワイヤー放電加工機とは、ワイヤー線に電流を流して火花放電を起こし、工作物を溶かして切断する工作機械です。緻密な作業が可能で、電気伝導体であればどんなに硬い材料でも加工が可能なので、超精密なプレス機などに適した切断加工です。

ワイヤー放電加工機の強みは、以下のような点が挙げられます。

- 導電体であれば高硬度材や難削材でも加工可能

- 輪郭精度・直角度・細かなテーパ形状など緻密な加工が得意

- 形状・条件次第でトータルコスト優位となるケースがある(消耗品・段取りを含め比較検討が重要)

補足:ワイヤー加工は一般に純水を使用しますが、微細・高品位面狙いでは絶縁油を採用する機種もあります(油管理・防火などの配慮が必要)。

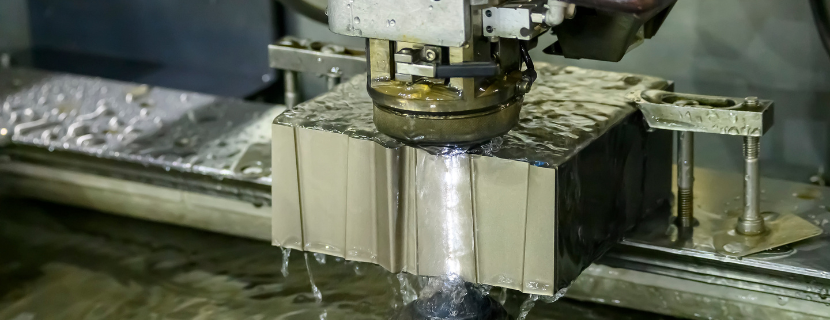

型彫り放電加工機

型彫り放電加工機とは、電極の形状をワークに転写する放電加工機です。型彫り放電加工は、彫りたい形に加工された電極を対象の材料に近づけて放電させ、1秒間に1000から10万回火花を飛ばすことで、材料を少しずつ溶かし理想の形に加工します。

型彫り放電加工機の強みは、以下のような点が挙げられます。

- 導電体であればどんなに硬い材料でも加工可能

- 高精度で複雑な形状の加工が可能

- 底付けやポケット形状の加工が可能

電極の形状に合わせて工作物に凹部分を作る加工方法で、立体的な形状の加工に適しています。

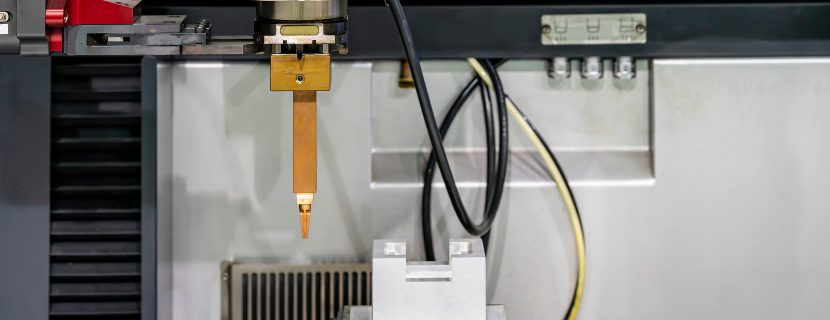

細穴放電加工機

細穴放電加工機とは、棒状もしくはパイプ状の銅や真鍮などを電極として用い、対象となる金属に電極を近づけて放電することで、微細な穴を開けることができる放電加工機です。

細穴放電加工機の強みは、以下のような点が挙げられます。

- 高硬度の焼入れ鋼や超硬合金、難削材も高精度に加工可能

- 最小直径は0.1ミリメートル以下で、メーカーによっては0.02ミリメートルという微細な穴の加工が可能

- 斜面や曲面にも穴を開けることが可能

電極の先端に細い穴を開け、加工液を噴射しながら工作物に穴を開ける加工方法で、微細な穴の加工に適しています。

補足:NC制御による高精度化

現在のワイヤー放電加工機や型彫り放電加工機の多くは、「NC(Numerical

Control:数値制御)」装置を標準搭載しています。プログラムに基づき、電極やテーブルの動きを高精度に自動制御することで、従来の手動では難しかった複雑形状やミクロン領域の精度を安定して実現します。

- プログラムによる自動運転で、複雑形状も高精度に加工

- 人的ミスを抑え、品質の安定と生産性向上に寄与

- ワイヤー/型彫り/細穴といった各方式の基盤技術として機能

(特殊用途)ポータブル放電加工装置(折損タップ・ドリル除去)

現場へ持ち運べる小型のスパーク放電装置で、加工中に折れ込んだタップやドリル、ボルトの除去に用いられます。超音波加工とは別方式で、導電体のみが加工対象です。専用電源ユニットを用い、加工液は主に水道水を使用します。

- 大型ワークや据置機が入らない現場でも復旧作業が可能

- 母材へのダメージを抑えつつ折損工具を除去

- 比較的導入しやすく、緊急対応の備えとして有効

【2026年最新情報】進化を続ける放電加工機のトレンド

放電加工機は毎年アップデートが進みます。ここ1~2年で注目度が高いのは次の3点です。現場でも「夜間の止まりが減った」「面品位とタクトの両立がしやすい」といった声が増えています。

1. AI・IoT活用によるスマート化

AIが加工条件を自動最適化し、材質や形状に応じて電流・パルス幅・フラッシングを調整。IoTで稼働状況を遠隔監視し、予兆検知による予防保全も普及しています。

2. ロボット連携による自動化・省人化

ワークや電極交換の自動化で24時間無人稼働を実現。測定機とつないだ補正ループにより、リメイク低減と稼働率向上が可能です。

3. 環境性能の向上

消費電力の最適化や、加工液・フィルタの長寿命化が進展。省エネとランニングコスト低減、サステナビリティの両立が加速しています。

放電加工機のメリット・デメリット

放電加工機には、メリットとデメリットの両方があります。このセクションでは、両方紹介します。

メリット

放電加工機の主なメリットとして、以下のメリットがあります。

- 硬さや熱処理の有無に関係なく加工可能

- 工作物に負担がかからない

- 高精度で複雑な形状の加工が可能

硬さや熱処理の有無に関係なく加工可能

放電加工機は、その非接触加工という特徴から、従来の切削工具では加工が困難だった材料や形状の加工を可能にしました。特に、航空機や自動車部品など、高精度かつ複雑な形状が要求される部品の製造に広く利用されています。

工作物に負担がかからない

放電加工機は、非接触加工のため、工作物に物理的な負担をかけにくい加工法です。そのため、精密部品や形状が複雑な部品の加工に適しており、特に金型や医療機器の製造分野で広く利用されています。

高精度で複雑な形状の加工が可能

放電加工機は、高精度かつ複雑な形状の加工が可能です。特に、金型や精密部品の製造において、その高い精度と自由度の高さから、幅広く利用されています。

デメリット

一方で、放電加工機には以下のようなデメリットもあります。

- 大量生産に不向き

- 電極や加工液などの消耗品が多い

- 電気を通さない素材は加工できない

大量生産に不向き

放電加工機は、高精度な加工が可能な反面、加工速度やコスト、自動化の制限など、大量生産には課題を抱えています。

電極や加工液などの消耗品が多い

放電加工機は、高い精度が要求される分野でその性能を発揮しますが、消耗品が多いという点は、導入を検討する上で考慮すべき重要な要素です。近年では、長寿命の電極や、環境負荷の少ない加工液の開発が進められており、これらの課題解決に向けた取り組みが活発化しています。

電気を通さない素材は加工できない

放電加工機は、高い精度と複雑な形状の加工が可能な一方で、加工可能な素材が電気を通すものに限定されるという大きな制約があります。そのため、非金属材料の加工が必要な場合は、他の加工方法を検討する必要があります。

4つの比較基準 | 放電加工機の選び方

放電加工機を選定する際は、以下のポイントを押さえる必要があります。

- 放電エネルギー

- 加工電流

- 電極と被加工物の間隔(ギャップ)

- 電極の移動速度

放電エネルギー

放電エネルギーとは、電極と被加工物間で発生するパルス(スパーク)放電のエネルギー量です。主にパルス幅(オン時間)とピーク電流で規定され、加工速度・面粗さ・屑(スラッジ)の排出性に影響します。

エネルギーが高いと除去量が増えて加工速度は上がりますが、面粗さは粗くなりやすく白層の管理も重要になります。逆にエネルギーが低いと表面が滑らかになり、電極やワイヤの消耗も小さく高品位面を得やすくなります。

加工電流

加工電流が変動すると、放電の発生頻度や強度が変わります。

加工電流が多いと、放電が強くなり、加工速度が上がる一方で、表面粗さが悪化するリスクがあります。逆に、加工電流が少ないと、放電が弱くなり、加工速度が下がるが、表面粗さが改善可能です。

加工電流が多い時のメリットは、加工時間を短縮できる点です。加工電流が多いと、放電によって工作物が溶ける量が多くなり、加工速度が上がります。

逆に、加工電流が少ない時のメリットは、表面品質が向上する点である。加工電流が少ないと、放電によって工作物の表面に発生する凹凸やクラックが小さくなり、表面粗さが改善できます。

電極と被加工物の間隔(ギャップ)

ギャップが変動すると、放電の発生条件や放電エネルギーが変わります。

ギャップが大きいと、放電が起こりにくくなり、加工速度が下がる一方で、表面粗さも改善されます。逆に、ギャップが小さいと、放電が起こりやすくなり、加工速度が上がるが、表面粗さが悪化するリスクがあります。

ギャップが大きい時のメリットは、表面品質が向上する点です。ギャップが大きいと、放電によって工作物の表面に発生する凹凸やクラックが小さくなり、表面粗さが改善されます。

逆に、ギャップが小さい時のメリットは、加工時間を短縮できる点です。ギャップが小さいと、放電によって工作物が溶ける量が多くなり、加工速度が上がります。

電極の移動速度

電極の移動速度が変動すると、加工形状や精度、加工時間に影響を与えます。

電極の移動速度が速い時のメリットは、加工形状が滑らかになり、加工時間が短くなる点です。加工形状が滑らかになると、工作物の表面品質が向上し、摩擦や摩耗が減少します。加工時間が短くなると、生産性や経済性が向上します。

逆に、電極の移動速度が遅い時のメリットは、加工精度が向上し、電極の消耗が遅くなる点です。加工精度が向上すると、工作物の寸法や形状が設計通りになり、品質や信頼性が向上します。電極の消耗が遅くなると、電極の交換や補正が少なくて済み、加工コストが低くなります。

実機比較に有効な指標(現場で効くチェックリスト)

- ストローク・最大ワーク寸法/質量・加工槽の有効サイズ

- 達成可能な面粗さ(Ra/Rz)と形状・位置決め精度(真直度、直角度、Pitch精度)

- 発振・制御(AI最適化、微細条件の安定性、学習型制御)

- 駆動/計測(全軸リニア、スケール分解能、熱変位補正・温調)

- ワイヤ径/材質とオートスレッダ性能(再送給成功率、水中/ドライ)

- 加工液(水/油)、ろ過・イオン交換、消耗品・電力のランニングコスト

- 段取り・治具・プロービング、(型彫り)電極製作の手間まで含めたタクト

- IoT/遠隔監視、稼働分析、予知保全、トレーサビリティ機能

- 自動化適性(ロボット/AGV/FMS/測定機連携)、保守・サービス体制

【ワンポイントアドバイス】購入前に確認すべき4つのこと

- 加工目的の明確化:材質・サイズ・形状複雑度・要求公差(例:±0.005mm)を具体化。ワイヤか型彫りか、機械サイズが決まります。

- トータルコストの試算:本体価格に加え、ワイヤ/電極/フィルタ/イオン樹脂/加工液・電力の費用を年次で比較。

- 設置環境の適合:床耐荷重、電源容量、温調(温度変化の小さい空間)を確認。熱安定は精度の肝です。

- サポート体制:近隣拠点・駆け付け時間・教育/操作トレーニング・消耗品供給体制を要チェック。

小さなコツ:まず目標面粗さと形状精度を決め、次に自動化要件とワークサイズを当てはめると、候補が一気に絞れます。

放電加工機を製造するメーカー

放電加工機を製造する主なメーカーには、以下のメーカーが挙げられます。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- 牧野フライス製作所 / Makino

- ソディック / Sodick

- 三菱電機 / Mitsubishi Electric

- ファナック / FANUC

※クリックで各メーカーの詳細へ移動します。

牧野フライス製作所 / Makino Milling Machine

| 会社名 | 牧野フライス製作所 / Makino |

| 設立年 | 1937年 |

| 本社 | 東京都目黒区中根2-3-19 |

| 概要 | 工作機械の大手メーカー |

牧野フライス製作所は、高精度かつ高品位面にこだわった加工技術とH.E.A.T.などの高速化技術、Hyper-i制御、周辺機と連携する自動化の提案力が強みです。

主な機種はワイヤ放電のU6 H.E.A.T.・U3、形彫放電のEDAF2/EDAF3・EDNC22です。高精度と面品位を両立しつつ、電極加工機や搬送まで一体で構築しやすいシステム提案力が魅力です。

導入例としてEDNC22の実加工動画を公開する金型メーカー、U6 H.E.A.T.で厚物の高精度加工に挑む支援事例、自動化で稼働率を高めたユーザー事例などが挙げられます。

ソディック / Sodick

| 会社名 | ソディック / Sodick |

| 設立年 | 1976年 |

| 本社 | 神奈川県横浜市都筑区仲町台3-12-1 |

| 概要 | 工作機械・放電加工機・金属3Dプリンタメーカー |

ソディックは、全軸リニアモータ駆動と独自発振・制御(Digital HF、LN Pro AI等)、ワイヤ回転機構i-Grooveで均一仕上げと省エネを実現します。

ラインアップはAL400G i Groove + Edition、AL600G i Groove + Edition、ALN400G iGE+などです。全軸リニア×最新制御×i-Grooveの組み合わせにより、高応答・高精度・消耗低減をトータルでねらえる点が特徴です。

導入例では電子部品金型でのALシリーズ活用や、工場内FMSで測定機連携を含む自動化運用が報告されています。

三菱電機 / Mitsubishi Electric

| 会社名 | 三菱電機 / Mitsubishi Electric |

| 設立年 | 1921年 |

| 本社 | 東京都千代田区丸の内2-7-3 東京ビル |

| 概要 | インフラ、自動車機器、ロボット, 半導体、ビル、家電などのメーカー |

三菱電機は、安定稼働と全国保守網、M8系CNC制御、低ランニングコスト設計に強みがあり、油仕様の超精密機も展開します。

代表機はワイヤ放電のMV2400R・MP2400や、油ワイヤのMX600です。長期運用での総保有コストと信頼性、さらに油仕様機での微細・高精度加工適合性の高さが評価されています。

導入例として自動化と合わせたMPクラスの稼働最適化や、MVシリーズの更新導入で歩留まりと段取り時間を改善したケースが公式サイトで紹介されています。

ファナック / FANUC

| 会社名 | ファナック/FANUC |

| 設立年 | 1972年 |

| 本社 | 山梨県南都留郡忍野村忍草3580 |

| 概要 | FA機器、ロボットのメーカー |

ファナックは、CNC・サーボ技術に基づく安定性と、ロボドリル/ロボショット等との一体的な自動化、グローバルなサービス網が特徴です。

機種はROBOCUT α-C400iC・α-C600iC・α-C800iCを展開します。CNC・ロボット・ロボマシンを自社技術で統合しやすく、ライン連携と操作性の両面で導入効果を出しやすいです。

導入例では中小~中堅の金型・部品加工現場でのROBOCUT更新導入や、自動化セル構築による夜間無人稼働の実現が多数見られます。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

放電加工機の製品はまだありません。