射出成形機とは?おすすめメーカーや種類、仕組み・構造、選び方を徹底解説

射出成形機の導入は設備投資だけでなく、製品の品質や量産体制にも影響するため、慎重に検討したいところです。

とはいえ、「どの方式が最適なのか」「メリット・デメリットは」「メーカーごとの違いは」など、疑問や不安は尽きません。

本記事では、射出成形機の基本情報から種類、メリット・デメリット、選び方、さらにおすすめメーカー5社の比較までを網羅的に解説しています。ぜひ最後までご覧ください。

射出成形機の基本情報を解説

本章では、まず射出成形機の基本情報を確認します。具体的には、そもそも射出成形機が何で、どんな仕組み・構造で動いているのかを見ています。

そもそも射出成形機とは?

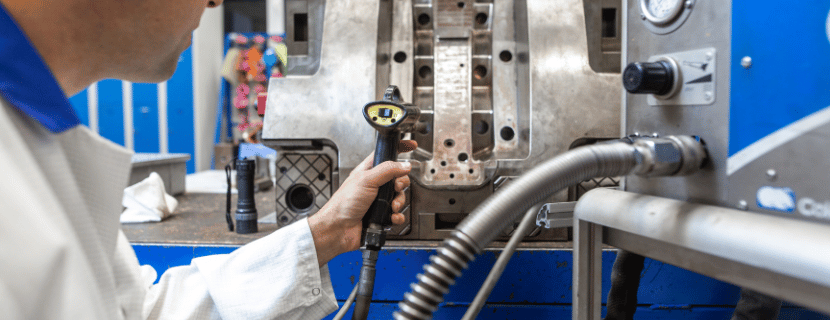

射出成形機は、プラスチックを加熱して溶かし、金型に流し込んで成形する専用の設備です。

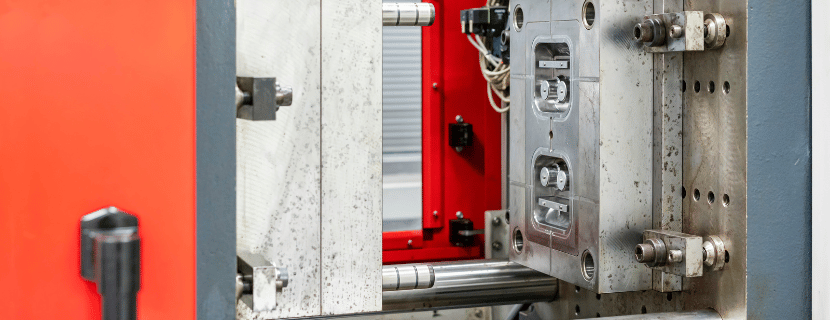

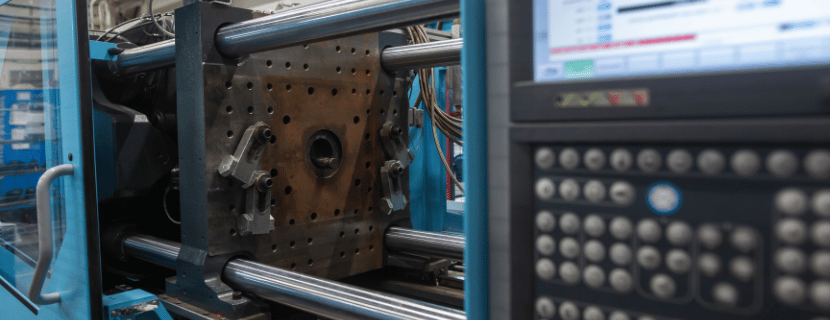

また、射出成形機は、射出ユニット、型締ユニット、コントローラーという3つの装置によって構成されています。

射出ユニットでプラスチック材料を溶融し、型締ユニットに取り付けた金型へ送り込み、成形品を作る仕組みを持ちます。

コントローラーは温度や圧力、射出速度などを制御する役割があり、安定した品質を保つために重要です。

射出成形機の仕組みや構造を確認

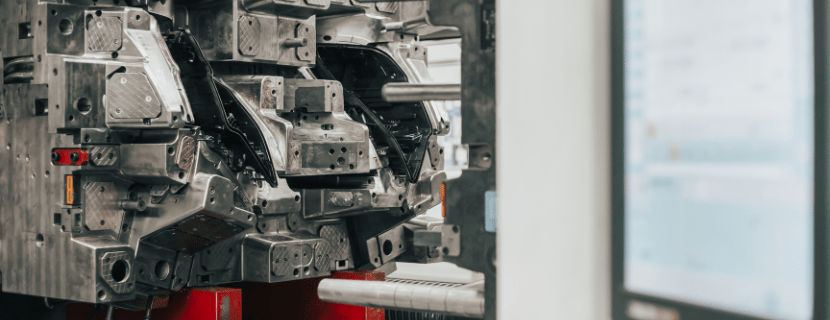

射出成形機の主な構造は、プラスチックを投入するホッパー、溶かして押し出すためのシリンダーやスクリュー、溶融樹脂を金型へ送り出すノズル、そして金型を開閉・締め付けする型締ユニットの組み合わせによって成り立っています。

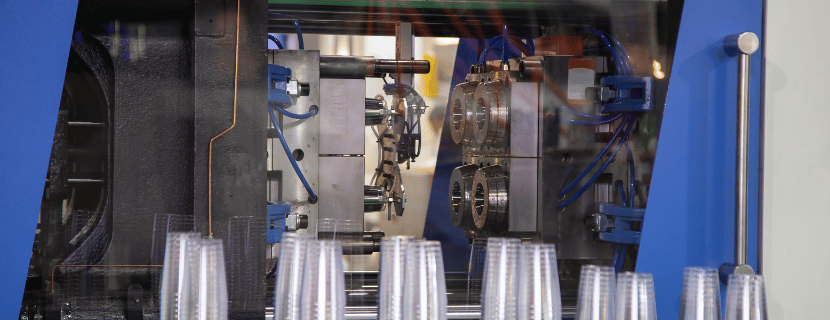

成形の工程は、金型を閉じる型締め、樹脂を溶かして押し出す可塑化、ノズルを金型に接触させて射出と保圧を行い、続いて冷却と型開きを行い、最後に成形品を突き出す流れになります。

これらの工程を自動で繰り返すことで、プラスチック製品を効率的に成形できる点が射出成形機の特徴です。

6種類の射出成形機を紹介!各タイプの強みを確認

ここでは6種類の射出成形機の強みを順番に紹介します。

油圧式射出成形機

油圧式射出成形機は、構造がシンプルで価格を抑えやすく、幅広い成形条件を設定しやすいという強みがあります。

射出時間を長く設定しやすく、複雑な形状や厚みのある製品にも柔軟に対応可能です。さらに機械機構部の安定性が高い点で根強い人気があり、扱いやすさを重視する現場から支持されています。

電動式射出成形機

電動式射出成形機は、サーボモーターを用いて駆動することで高い再現性と安定した成形条件を実現できることが強みです。

低騒音かつクリーンな運転が可能なので、医療機器や食品容器など精密さや衛生面が求められる分野で活用されます。高速射出にも対応しやすく、成形サイクルを短縮し生産性を高められる点もメリットです。

ハイブリッド式射出成形機

ハイブリッド式射出成形機は、電動と油圧の良さを組み合わせることで、高速かつ高精度の制御を実現する強みがあります。

消費電力の削減や低騒音といった電動のメリットを活かしつつ、高圧力や大型成形にも柔軟に対応できるため、幅広い成形ニーズに応えられるのが特徴です。

プランジャー式射出成形機

プランジャー式射出成形機は、構造が単純で価格が安く、高圧射出が可能という強みがあります。

古くから利用されてきた方式で、成形条件の設定が比較的容易なことから、現在でも小型や手動式の機種が一部で活用されています。必要最小限の部品構成で運用できる点が魅力のひとつです。

プリプランジャー式射出成形機

プリプランジャー式射出成形機は、スクリューで材料を溶融・計量した後にプランジャーで射出する二段階構造によって、樹脂の逆流を防ぎ射出圧力を安定させられる強みがあります。

成形品の重量や寸法のばらつきが少なく、高精度な成形に適しているため、コネクターや光学部品など品質重視の製品に向いています。

スクリュー式射出成形機

スクリュー式射出成形機は、材料を効率よく混練できる点が強みであり、多様な樹脂への対応が可能です。

高い混練効果によって製品の品質を向上させられるため、幅広い分野で主流の方式として利用されています。スクリューやシリンダーの形状・材質を変更することで、さまざまな射出成形ニーズに対応できる柔軟性も魅力です。

他の成形方法と比較した際のメリット・デメリットを解説

射出成形機は、他の成形方法と比べて複雑な形状や大量生産に対応しやすいメリットがある一方、コスト面や技術面でのハードルが存在するデメリットも見逃せません。ここでは、射出成形機ならではのメリットとデメリットを順番に解説します。

射出成形機のメリット

射出成形機のメリットとしてまず挙げられるのは、多くの仕様に対応できる点です。細かなディテールや複雑な形状でも、金型を正確に設計すれば再現性を高められます。

次に、大量生産に向いていることも強みで、連続して射出工程を繰り返すことで短時間で大量の成形品を生産できます。また、後工程の組み立てや仕上げをほとんど必要としないため、一度の成形工程で形状を完成させやすいです。

さらに、使用できる材料の幅が広く、様々な樹脂やコンパウンド素材に対応できる点も見逃せません。最後に、金型による成形精度が高く、細部まで精密に仕上がることが品質面のメリットとして挙げられます。

射出成形機のデメリット

一方で、射出成形機の導入にはコストがかかるのがデメリットです。特に金型の製作費は高額になりやすく、初期投資が大きくなりがちです。

また、金型の設計や製作には高度な技術が必要で、専門知識を持った人材や設備が不可欠です。さらに、成形品のサイズや厚さにも制限があり、大型製品には対応が難しい場合があります。

加えて、射出成形機の運転に必要な電力量が大きく、消費電力が増える分だけランニングコストも高くなりがちです。長期的に運用するうえでは、金型の摩耗や破損によるトラブルが発生する可能性もあり、定期的なメンテナンスや交換コストを考慮する必要があります。

自社の悩みを解決する射出成形機の選び方を解説

射出成形機を導入する際は、生産する製品のサイズや形状、必要となる生産量などを踏まえて、各種仕様をバランスよく検討する必要があります。ここでは、射出容量、型締力、射出圧力、射出速度の4つの変数に注目して、選定時のポイントを解説します。

射出容量の見極めが重要

射出容量は、1回の射出で供給できる樹脂の量を意味します。

成形品の重量やサイズが大きい場合は射出容量を大きくしないと十分に充填できませんが、容量が高すぎるとシリンダー内で樹脂が長時間滞留し、変色や滞留増粘などのトラブルが起きやすくなります。

逆に小さい容量の射出成形機では大型成形品への対応が難しくなり、生産の柔軟性が損なわれる可能性があります。

最適な射出容量を選ぶことで、未溶融樹脂やバリ、シンクマークなどの不良を抑え、品質と生産効率を両立しやすくなります。

型締力の正しい設定が不可欠

型締力とは、成形時に金型を閉じ込めるために必要な押さえの力です。

高い型締力は大きな射出圧力にも耐えられ、精度の高い成形が可能になりますが、その分だけ消費電力も大きくなり、設備への負荷も増えがちです。

低い型締力なら省エネ効果やメンテナンス負荷の軽減が期待できますが、成形品にバリやシンクマークが発生しやすくなったり、金型が開いてしまうリスクがあります。

製品の投影面積や射出圧力に見合った型締力を設定し、金型寿命や品質を考慮したうえで最適な射出成形機を選びましょう。

射出圧力のバランスに注目

射出圧力は、金型に溶融樹脂を注入する際にかかる圧力の大きさを指します。

高い射出圧力をかければ、成形サイクルを短縮できる可能性がありますが、その分だけ電力消費や型締装置への負荷が増加します。

一方で圧力が低すぎると、充填が不十分になり、未溶融の樹脂が混在して製品品質に悪影響を及ぼす場合があります。

製品の寸法精度や表面の仕上がりを考慮しながら、必要最小限の圧力で安定した充填を行える射出成形機を選定することが大切です。

射出速度のコントロールがカギ

射出速度は、溶融した樹脂をどのくらいの速さで金型内に送り込むかを示す指標です。

高速で充填すれば成形サイクルを短縮できる一方、金型や成形機に大きな負荷がかかり、消費電力も増えるというデメリットがあります。

低速であれば、樹脂の品質を維持しやすく、機械や金型へのストレスを抑えられますが、充填に時間がかかりすぎると未溶融の樹脂が混入する恐れがあります。

扱う材料や求める品質によって速度制御の最適化を行い、成形サイクルとのバランスを調整すると効率よく生産可能です。

【企業紹介】射出成形機を製造しているおすすめのメーカー5社

射出成形機は、日本国内だけでも多くの企業が製造・販売しており、それぞれ独自の技術や特長を打ち出しています。ここでは5社のメーカーについて、概要や主な製品分野、特徴、納入事例を比較して紹介します。

住友重機械工業

| 会社名 | 住友重機械工業 |

| 主要製品 | 射出成形機、変減速機、環境プラント、産業機械、建設機械、造船など |

| 特徴 | ダイレクトドライブの全電動機やZero-moldingなどの先進技術をリード |

| 納入事例 | 電気・電子関連、容器・食品関連、自動車関連など |

住友重機械工業は、射出成形機の開発から量産までを広範囲にカバーしている総合重機械メーカーです。

精密かつハイサイクルな成形に強みを発揮し、多様な分野で製品の品質向上や効率化に貢献しています。さらに独自の技術開発力により、ユーザーのニーズに合わせた先進的なソリューションを提供しています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

ファナック

| 会社名 | ファナック |

| 主要製品 | 工作機械向けCNC、産業用ロボット、電動式射出成形機など |

| 特徴 | ロボット技術を生かした高精度・高速成形が可能 |

| 納入事例 | IT・電機業界、自動車業界、医療・食品業界など |

ファナックは、工作機械やロボットの分野で培った技術を射出成形機にも応用し、ロボショットのブランド名で高精度な電動式射出成形機を提供しています。

小型から大型までラインナップが充実しており、生産工場のデータ管理システムとの連携も得意とするため、効率的な生産体制を構築しやすい点が特徴的です。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

日精樹脂工業

| 会社名 | 日精樹脂工業 |

| 主要製品 | 電気式、ハイブリッド式、竪型・横型の射出成形機、特殊機種など |

| 特徴 | 専業メーカーとして多様なバリエーションを展開し、精密成形にも対応 |

| 納入事例 | 自動車、医療、食品、化粧品、電子、パッケージングなど |

日精樹脂工業は、射出成形機を専門に手掛けるメーカーとして長い歴史を持ち、国内外の幅広い顧客に対応しています。

電気式からハイブリッド式、縦型・横型まで多彩なラインナップを揃えており、2色成形や異材質成形など特殊な要望にも柔軟に対応できるのが強みです。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

日本製鋼所

| 会社名 | 日本製鋼所 |

| 主要製品 | 全電動射出成形機、マグネシウム射出成形機、特殊仕様機など |

| 特徴 | プラスチックやマグネシウム合金を高精度で成形する技術力が高い |

| 納入事例 | モビリティ、エネルギー、情報通信・エレクトロニクスなど |

日本製鋼所は、重工業メーカーとしての豊富な経験を生かして、高負荷や高速成形を得意とする全電動射出成形機やマグネシウム合金を射出成形する技術を開発しています。

自動車・エネルギー関連など多様な分野で採用されており、高精度かつ安定した成形品質を実現できる点が魅力です。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

東洋機械金属

| 会社名 | 東洋機械金属 |

| 主要製品 | 電動サーボ射出成形機、油圧式射出成形機、マルチインジェクション成形機など |

| 特徴 | 高速・高精度・低騒音などを両立したSi-7シリーズなどで高い評価を得る |

| 納入事例 | 自動車、医療、食品、化粧品、家電、光学、エネルギーなど |

東洋機械金属は、精密な射出制御技術によって製品の品質と成形サイクルの両立を目指し、ユーザーの多様なニーズに対応しています。

電動サーボ式から油圧式、異材質成形やマルチインジェクションなど幅広い製品群を提供し、医療や食品、光学など高い清潔度や精度が求められる領域での活躍も注目されています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

射出成形機の製品はまだありません。