マシニングセンタ

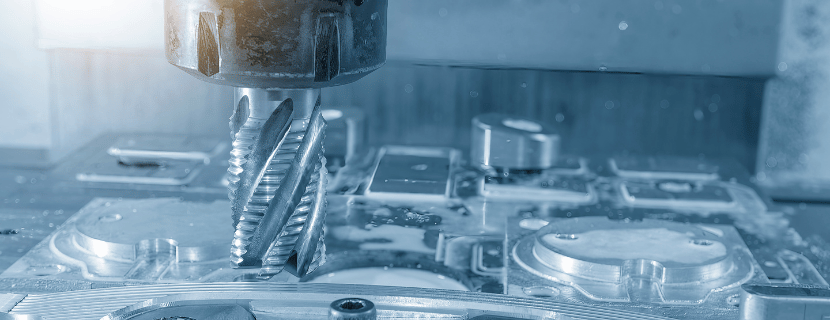

工作機械は、金属加工において切削、研磨などの際に使われます。

その中でも今回は、様々な加工を一気に行うことができ、省人化・自動化に貢献できるマシニングセンタとはなにかを簡単に解説します。

また、NCフライス盤や他の工作機械との構造の比較や、実際の加工方法など導入検討の際に気になる部分も、丁寧に解説します。

後半では、あなたの会社に向いているマシニングセンタの種類の特徴とおすすめメーカーの解説もあります。マシニングセンタは理解が難しい部分もありますので、情報の精度を確保しつつ、なるべく簡単に解説します。ぜひ最後までご覧ください。

とりあえず話を聞きながら考えたい方やすぐにメーカーへ問い合わせをしたい方は、以下のボタンからお問い合わせください。担当者におつなぎいたします。

目次

マシニングセンタとは?構造や仕組みなどを簡単に解説

この章では、はじめにマシニングセンタとはどのようなものなのかを簡単に説明し、その後構造や仕組みを解説します。

構造が似ている他の工作機械との違いにも触れながら、マシニングセンタの特徴を知ることができます。

マシニングセンタとは「複数の加工を1台で行えるすごいマシン」

マシニングセンタの特徴を簡単に表すと「複数の加工を1台で行えるすごいマシン」です。

金属加工には様々な工程があります。目的の形に整形するフライス削りや、精度の高い穴を空けるための穴あけ、中ぐり、ネジ穴を作るねじ立てなどが代表的な加工です。

従来の金属加工は、それぞれの加工ごとに適した種類の機械があり、加工ごとに別の機械にセットし実行、またセットし直して実行を繰り返すという工程でした。

しかしマシニングセンタは、自動で複数のツールを交換できる機能を持っているため、加工のたびに異なる種類の機械を使用することなく、複数の加工を1台でできてしまうすごい機械なのです。

基本的な構造と特徴

マシニングセンタは多くの部品から構成されています。ここでは、一般的なマシニングセンタの構造を紐解き、構成している部品やその特徴を解説します。

- NC装置

- 簡単に言うとマシニングセンタの頭脳です。どこをどう加工するのかというプログラム(NCプログラム)を読み込み、機械全体の制御を行います。

- 主軸

- 実際に削ったり穴を開ける際に回転する部分です。スピンドルとも呼ばれます。

- インデックステーブル

- 削りたい金属を固定する部分です。ただ固定するだけでなく、角度をつけることもできます。4軸や5軸といった複雑な加工を行うために欠かせない仕組みです。

- ベッド

- 本体を構成する土台です。マシニングセンタの最も下に位置して、上部を支える縁の下の力持ち的な存在です。

- コラム

- 本体から地面に対して上に伸びている部分です。主軸などを支えています。

- ATC

- マシニングセンタの特徴的な部分です。様々な道具の交換を自動で行う機能です。搭載量が多いものでは、100本以上の工具を収納できるものもあります。

ここでは、マシニングセンタの構造として、様々なパーツについて解説しました。

マシニングセンタとは何かを解説する際に、特徴的なパーツを1つあげるとしたら、ATCというパーツです。以下ではATCについて詳しく解説します。

ATC(オートツールチェンジャー)とは?

マシニングセンタの特徴的なパーツの1つであるATCとは、Auto Tool Changer (オートツールチェンジャー)の略称です。

名前の通り、Auto(自動で)Tool(道具を)Changer(変える)という意味で、マシニングセンタが複数の加工を1台で行うために重要なパーツです。

マシニング加工をする際には、まず準備としてツールマガジンと呼ばれる場所に、自動で行いたい一連の加工作業で必要な種、類の工具を事前にセットします。

あとはあらかじめ、どの工具をどのタイミングで切り替えるか、というプログラムに沿って、機械が自動で工具を交換してくれる仕組みです。このパーツのおかげで、マシニングセンタは自動で複数の加工を行えます。

次項では、ATCがない工作機械であるNC旋盤と、マシニングセンタの、違いと特徴を比べてみましょう。

マシニングセンタとNCフライス盤の違いを解説!加工方法にどんな違いがあるの?

NCフライス盤とマシニングセンタの違いを解説するにあたって、重要なのはどこで人間の手が必要となるかです。

例えば、金属に穴を開け、そのあとネジ穴も開ける場合を考えます。

道具とプログラムをセットすれば、穴を開けることはどちらも自動で可能です。しかしNCフライス盤の場合は、その後、ネジ穴を開ける工程に移る前に、人間が道具を変える必要があります。

※ちなみに、NCフライス盤のNCとは、numerical controlの略で、数値制御という意味です。

これに対してマシニングセンタは、ACTのおかげで、はじめに道具をセッティングしておけば、穴あけ工程からねじ穴あけ工程まで自動で行うことができます。

次の章では、マシニングセンタの種類とそれぞれの特徴について解説していきます。

マシニングセンタの加工手順とは

マシニングセンタの加工は、以下の3つの手順で行われます。

1.プログラムの作成

はじめに、マシニングセンタを動かすためのプログラムを作成します。(NCプログラム)

複雑な加工はCAMやCADといったソフトを使って設計図を作り、マシニングセンタに転送するのが一般的です。別の方法としては、工作機械に直接打ち込むこともできます。この工程はプログラミングの知識が必要です。

実際は削る方向、加工する形状、工具を動かす速度、道具交換のタイミングなどの指示を行うため、精密さを求められる工程です。

2.工具・材料のセット

次に、材料の金属をテーブルにセットします。さらに、加工の際に必要な工具(治具と言います)を機械のツールボックスという場所にセットします。ここに治具をセットすることで、後にATCが自動で交換してくれます。

このとき、セットの位置がズレてしまうと、どれだけ良いプログラミングをしても精度が低くなってしまうため、こちらも精密さを求められる大切な工程です。

3.加工

この段階では、いよいよ実際に機械が動いて加工する工程です。手順としては、大まかな加工から精密な加工へ3段階で進んでいき、それらを粗加工、中仕上げ加工、仕上げ加工と呼びます。

また、機械が回転しながら金属を削っていくため、切削面には熱が発生し、切りくずも出て機械の動作に悪影響が出てきます。

そのため、加工中は常に切削油と呼ばれる油を自動で吹きかけながら、切削面の過加熱と切りくずのつまりを防止しつつ作業が行われます。

全6種類!マシニングセンタの種類ごとの特徴

本章では、マシニングセンタの種類について解説し、それぞれの強みと大まかな値段を解説します。

※マシニングセンタは、販売の際に代理店が間に入り、最終的な価格を決めることもあるため、オープン価格とされていることが多いです。本ページでは大まかな価格を目安として記載してありますので、実際の金額はメーカーまたは代理店に見積もりを取って確認しましょう。

マシニングセンタには、以下の種類があります。

- 立型マシニングセンタ

- 横型マシニングセンタ

- 門型マシニングセンタ

- 5軸マシニングセンタ(テーブル型)

- 5軸マシニングセンタ(ヘッド型)

- 5軸マシニングセンタ(ヘッド回転テーブル型)

立型マシニングセンタ

立型マシニングセンタとは、主軸が地面に対して垂直に取り付けられているマシニングセンタのことです。

主軸は上下方向に動き、テーブルは前後左右方向に動く特徴があります。主軸にはさまざまな刃物を取り付けることができ、フライス加工や穴あけ加工などの多様な切削加工を一台で行えます。

立型マシニングセンタの強みは、以下の4点です。

- 図面とワークの向きが同じで、加工内容が直感的にわかりやすい。

- 主軸が上部にあるため、省スペースで設置できる。

- 構造がシンプルで、コストが低い。

- 切削油が加工面に届きやすく、冷却効果が高い。

立型マシニングセンタは、主に上面加工が多い金型加工や多品種小ロットの生産に適しています。

主軸の規格サイズによって3サイズがあり、内訳は小型の#30、中型の#40、大型の#50の3種類です。#30は高速加工に、#40は汎用性に、#50は重切削に優れているという特徴があります。また、工作機械の中でも最も使われている機械であり、自動車や半導体などの産業で活躍しています。

価格の目安は、約2,000万円~5,000万円と言われています。

横型マシニングセンタ

横型マシニングセンタとは、主軸が水平方向に向いているマシニングセンタです。主軸に刃物を取り付けて回転させ、ワークの側面から切削加工を行う特徴があります。

横型マシニングセンタの強みは、以下の点です。

- ワークをセットし直さなくても、多面加工ができるため、位置ズレによる精度の低下がない。

- 構造樹、切り屑が切削点に溜まりにくいため、切削状態が安定している。

- 主軸が横方向にあるため、作業スペースが確保しやすい。

- 多面加工や無人運転ができるため、大量生産に適している。

横型マシニングセンタは、高さのあるワークや多面加工が必要なワーク、大量生産が必要なワークに適しています。また、自動化や無人運転を行いたい場合に適したマシニングセンタです。

価格の目安は約3,000万円~1億円と言われています。

門型マシニングセンタ

門型マシニングセンタとは、主軸を支える構造が「門」の形をしているマシニングセンタです。主に、大型で高精度な加工を必要とする製品を作る際に使われるという特徴があります。大型で高精度の加工とは、産業設備や航空機の部品、金型などの加工などです。

門型マシニングセンタの強みは、以下の点です。

- 数メートル超の大物ワークが加工できる。

- 主軸アタッチメントやヘッド交換で、5面加工ができる。

- 構造上、高い剛性で重切削に耐える。

5軸制御マシニングセンタ(テーブル型)

5軸制御マシニングセンタ(テーブル型)とは、工具やテーブルを水平・垂直・前後の3方向に移動させることに加えて、テーブルを回転・傾斜させることができるという特徴を持つマシニングセンタです。

5軸制御マシニングセンタ(テーブル型)の強みは、以下の点です。

- ワークの位置決めや切り替えの手間が省けるため、加工時間や工具の消耗が削減できる。

- ワークの傾斜角度を自由に変えられるため、工具の切れ刃長を短くでき、高精度・高剛性の加工ができる。

- 工具の切れ刃長を短くできることで、工具の振動や熱変形が抑えられ、表面粗さや寸法精度が向上する。

5軸制御マシニングセンタ(テーブル型)は、小型で軽量のワークの加工や高速での加工、球形や曲面のワークの加工に適しているという特徴を持ちます。

価格の目安は数億円と言われています。

5軸制御マシニングセンタ(ヘッド型)

5軸制御マシニングセンタ(ヘッド型)とは、X軸、Y軸、Z軸の3軸に加えて、主軸の傾斜角度を制御するB軸と、主軸の回転角度を制御するC軸を持つマシニングセンタです。

ヘッド型とは、主軸がヘッド部分に取り付けられているタイプのことで、テーブル型とは対照的に、テーブルは回転・傾斜しないのが特徴です。

5軸制御マニシングセンタ(ヘッド型)の強みは、以下の点です。

- 工具の切り替えやワークのセットアップの回数が減り、加工時間やコストを削減できる。

- ワークの重量に影響されにくく、大型のワークにも対応できる。

- 構造上、ヘッドの傾斜角度を自由に変えられるので、工具の寿命を延ばしたり、切削力を最適化したりできる。

5軸制御マシニングセンタ(ヘッド型)は、大型で重量のワークの加工や、高精度・高品質の加工が求められる場合に適しているという特徴を持ちます。

価格の目安は数億円と言われています。

5軸制御マシニングセンタ(ヘッド回転テーブル型)

5軸制御マニシングセンタ(ヘッド回転テーブル型)は、横型の構造が基本で、テーブルが傾斜しないため、重量ワークを安定して加工でき、重切削も可能です。

特徴は、横型なので切削くずの排出に強く、深物加工に強いことです。傾斜軸の可動範囲は狭いものの、回転軸は360度連続回転ができます。

5軸制御マニシングセンタ(ヘッド回転テーブル型)の強みは、以下の点です。

- 中~大型部品や難削材加工、深物加工に適している。

- 回転軸が大きく動くことで、複雑な形状の加工も可能。

部品加工ではシリンダーブロックのように天面、側面の加工が必要な部品、金型製造では自動車バンパー型のように、深物の金型加工に適しているという特徴を持ちます。

価格の目安は数億円と言われています。

マシニングセンタを導入するメリットとは

マシニングセンタを導入することで、会社にとって様々なメリットがあります。この章では、マシニングセンタを導入することで、具体的にどのようなメリットがあるかについて詳しく見ていきましょう。

コスト削減

まず、マシニングセンタを導入することのメリットとして、コストの削減があげられます。具体的には、以下の3つのコストに影響があります。

人件費

マシニングセンタの特徴は、一度設定をすれば、あとは自動で作業を行うことができる点にあります。そのため、作業者が直接加工を行うことに比べると、作業時間中に人員が必要ありません。また、NCフライス盤と比べても、工具交換の時間が削減できるため、人件費の削減ができます。

作業時間の削減

コスト削減の2つ目としては、作業時間の削減があげられます。自動化のおかげで工程が減り、工作物や機械のセッティング回数が減り、加工自体にかかる時間も削減されます。

人間が加工をする場合、細かい作業時には、慎重に行う部分などで作業スピードが落ちたり、調節のために考える時間などが発生します。

大量の商品を製作する現場では、一つ一つは小さな時間でも、積み重なると膨大な時間を損失してしまいます。その点、マシニングセンタは機械なので、考えたり慎重になったりすることはありません。最適な速度で最適な加工をしてくれます。そのため、無駄な時間が発生しません。

人材育成費の削減

マシニングセンタで作業を自動化することで、機械を扱う感覚など、長年経験しなくては身につかない、技術を必要とする作業が減ります。

そのため作業者が一定のレベルに達するまでの時間が短縮されます。つまり、教育に必要な熟練者による教育時間や、加工に失敗した場合の材料費などの負担が減り、育成にかかる費用が節約できます。

加工精度の向上・安定化

マシニングセンタ導入のメリットとして、加工精度の向上・安定化があげられます。

これは、マシニングセンタで作業を自動化することで、作業者の経験や技術力に関係なく、だれでも均一の商品が作れるということです。また、正確さにおいては人間より機械のほうが優れている場合が多いので、会社全体として、製品の加工精度が向上することにも繋がります。

事故の抑制

もともと人の手で行っていた作業を、マシニングセンタに任せることで、作業者に危険が及ぶ時間が減ります。

さらに、マシニングセンタは、複数の作業工程を一度に行うことで、工程自体も減らしてくれます。そのため、加工時間だけでなく、交換やセッティングの際に機械に触れる回数も減り、事故の危険性がある作業を減らし、会社の安全性が向上する可能性が高いです。

以上のように、マシニングセンタを導入することで、コストの削減、加工精度の向上・安定化、事故の抑制などのメリットがあります。

この章では、マシニングセンタを導入するメリットを説明しました。実際にマシニングセンタを導入してみたいと思われた方は、次の章でマシニングセンタの種類や、特徴について、詳しく解説していますのでご覧ください。

あなたの会社に向いているおすすめのマシニングセンタの種類と選び方

ここまで、マシニングセンタとは何か、またどんな種類があるのかについて簡単に解説してきました。ここからは、あなたの会社でマシニングセンタを導入する際に、どんな種類を選べばよいのか、そのうえでどんなメーカーがおすすめかという、各メーカーの特徴の比較までしていきます。

最適なマシニングセンタを選ぶために、確認・比較すべき点は以下の4つです。

- 加工する素材の硬さ

- 加工素材の熱伝導率

- 加工する素材のサイズ

- 求められる加工精度

加工する素材の硬さ

加工するワークの硬さにあわせてマシニングセンタを選定することで、精密なワーク加工が行えます。

素材を加工する際は、硬いワークに対しては硬い素材、柔らかいワークに対しては柔らかい素材というように、加工したい素材の硬さに合わせたマシニングセンタや工具を選ぶ必要があります。

素材の硬さに適していないマシンと工具の選定は、機械の耐久年数低下とワークの加工精度低下に繋がってしまいます。

硬い素材の場合

ここで、硬いワークに対して柔らかい素材に対応したマシニングセンタを選定した場合に、発生する可能性のあるトラブルをご紹介します。

- 加工能力の不足による不完全な加工・加工精度の低下

- ワークに削られて工具が過度に摩耗する

- 非効率な加工による加工時間の増加・機械故障

柔らかい素材の場合

逆に、柔らかいワークに対して硬い素材に対応したマシニングセンタを選んでしまうと、次のような問題が発生することがあります。

- 過剰な加工力によるワークの変形や破損、加工精度の低下

- 加工したワークの表面があれたり、加工痕が目立ったりする可能性

- 工具の余計な摩耗

つまり、加工するワークに対して、適切なマシンや工具を選ぶ必要があります。以下で、加工するワークの素材と相性が良いマシニングセンタをご紹介しますので、あわせてご確認ください。

| マシニングセンタの種類 | 工具 | |

|---|---|---|

| セラミック グラファイト マシニングセンタ |

5軸制御マシニングセンタ (ヘッド型) |

ダイヤモンドコーティングカッター 超硬エンドミル |

| チタン ステンレス鋼 炭素鋼 ニッケル合金 |

5軸制御マシニングセンタ (テーブル型またはヘッド回転テーブル型) |

超硬合金製エンドミル チタン用または ステンレス用の 専用コーティングカッター |

| マグネシウム合金 アルミニウム |

立型マシニングセンタ 5軸制御マシニングセンタ(ヘッド型) |

超硬エンドミル アルミニウム用高速カッター |

| 真鍮 銅 |

横型マシニングセンタ 立型マシニングセンタ |

高速鋼(HSS)エンドミル 銅用コーティングカッター |

※スマートフォンは横にスクロールできます。

加工素材の熱伝導率

加工する素材の熱伝導率によっても、適したマシニングセンタは変わります。まず、加工する素材によって、熱伝導率の高い素材と低い素材があります。以下は素材の例です。

- 熱伝導率が高い素材:銅、アルミニウムなど

- 熱伝導率が低い素材:ステンレス鋼 チタン プラスチック類(ナイロンやポリカーボネートなど)

熱伝導率が高い素材

銅やアルミニウムなど、熱伝導率が高い素材は熱の発散が早く、高速で加工しても素材が変形しづらいという特徴を持ちます。そのため、高速で工具を回転させるタイプの機械を使うと作業効率が上がります。

もし、低速タイプの機械で、熱伝導率が高い素材を加工すると、以下のデメリットが生じます。

- 加工効率の低下:高速加工ができず、予想の仕上がり時間より加工時間が長くなる

- 加工精度の低下:設計通りにワークが削れず、プログラムが終了しても加工が不十分になる

- 工具の過度な摩耗:本来より長く加工することになるので熱による影響を受けやすくなる

熱伝導率が低い素材

ステンレスやチタンなど、熱伝導率が低い素材は熱を溜め込みやすく変形しやすいという特徴があります。そのため、熱伝導による変形や破損を避けるために回転数を上げすぎないなどの調整が必要です。

もし、高速タイプの機械で熱伝導率が低い素材を加工すると、以下のデメリットが発生します。

- 切削熱によるワーク破損・損傷:加工中に熱が蓄積されやすく、変形の原因になる

- 加工精度の低下:加工中に生じる熱で過度に加工されるリスクがある

- 工具の過度な摩耗:熱伝導率が適していない素材を加工すると工具にも負担がかかる

このように、加工時間の短縮やマシンの消耗を避けるためにも、加工する素材の硬さに適したマシニングセンタを選定しましょう。

加工する素材のサイズ

加工するワークのサイズによって、選ぶマシニングセンタの大きさが決まります。これはマシニングセンタの種類というよりも、その大きさに依存する項目です。機械が大きくなると、その分作業面の大きさや最大積載重量、主軸の最大トルクや移動量が上がります。

また、サイズの大きな機械を、サイズの小さなワークに使用することもできますが、その場合、過度なトルクがかかり、加工精度が下がるリスクがあることも覚えておきましょう。さらに、マシニングセンタのサイズが大きいと、工場内のスペースを大幅に取り、導入コストも必要以上に高くなります。

貴社が必要とする最大のワークサイズを算出して、適切なサイズのマシニングセンタを選定しましょう。

求められる加工精度

精密レンズや光学金型など、加工に特に精密さを求められる物を製造する場合は、高い制御能力や剛性を持つマシニングセンタが必要です。

特に高い制御力や剛性があるとされるマシニングセンタには、以下の種類が挙げられます。

- 多軸制御マシニングセンタ(ヘッド型)

- レーザーを活用したマシニングセンタ

逆に、一般的な金型など、そこまで高い精度が求められず、むしろ効率や高いコストパフォーマンスが必要な場合は、高すぎない制御力や剛性を持つ、以下のような種類がおすすめです。

- 立形マシニングセンタ

- 横型マシニングセンタ

- 門型マシニングセンタ

ここまで、加工する素材の種類や、製造する製品の特徴から見た、あなたの会社に最適なマシニングセンタの選び方について解説しました。

貴社に適したマシニングセンタの種類がわかったところで、次のセクションでは、具体的にマシニングセンタの種類ごとに、おすすめのメーカー企業をご紹介します。貴社に最適なマシニングセンタを製造する企業を選びたい方は、このまま読み進めてください。

マシニングセンタを製造するおすすめのメーカー

ここでは、実際にマシニングセンタを製造するおすすめのメーカーをご紹介します。各社が製造しているマシニングセンタの種類と、会社ごとの特徴を紹介しているので、導入を検討したいメーカーを見つけたら、実際に問い合わせしてみてください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- 牧野フライス製作所 / Makino

- ヤマザキマザック / Yamazaki Mazak

- オークマ / Okuma

- ディーエムジー森精機 / DMG MORI

- ファナック / FANUC

※クリックで各メーカーの詳細に飛びます。

牧野フライス製作所 / Makino

| 会社名 | 牧野フライス製作所 / Makino |

| 設立年 | 1937年 |

| 本社 | 東京都目黒区中根2-3-19 |

| 概要 | 工作機械の大手メーカー |

牧野フライス製作所は、金型や微細加工分野に強く、高剛性・高精度設計と熱安定性に優れ、5軸と自動化を統合した提案力が強みです。

代表的な製品にはD200Z、V56i、a500Z、a61nxがあります。長時間連続加工でも寸法安定性を維持しやすく、超精密加工で信頼性が高い点が魅力です。

導入事例として金型や航空機部品の高精度加工、自動化ラインでの工程集約などが挙げられます。

ヤマザキマザック / Yamazaki Mazak

| 会社名 | ヤマザキマザック / Yamazaki Mazak |

| 設立年 | 1919年 |

| 本社 | 愛知県丹羽郡大口町竹田1-131 |

| 概要 | 工作機械大手 |

ヤマザキマザックは、対話式CNC「MAZATROL SmoothAi」と自動化システムを組み合わせ、多品種少量生産に強い点が強み

です。

代表的な製品にはVARIAXIS i-600 NEO、VCNシリーズ、HCNシリーズがあります。対話CNCと自動化・デジタルツインを組み合わせ、自動運転まで“ワンメーカ完結”できる点が魅力です。

導入事例として多品種少量生産の自動化ラインでの活用や段取り効率化が進んでいます。

オークマ / Okuma

| 会社名 | オークマ / Okuma |

| 設立年 | 1918年 |

| 本社 | 愛知県丹羽郡大口町下小口5-25-1 |

| 概要 | 総合工作機械メーカー |

オークマは、熱変位制御「サーモフレンドリーコンセプト」と自社NC「OSP」によって精度再現性や使いやすさを実現しています。

代表的な製品にはMB-46V II、GENOS M560-V、MU-5000V、MA-600Hがあります。熱安定性と衝突回避など知能化機能により、一般工場環境でも安定した高精度を発揮できる点が魅力です。

導入事例として工程集約や自動化による省人化・品質向上の取り組みが進められています。

ディーエムジー森精機 / DMG MORI

| 会社名 | ディーエムジー森精機 / DMG MORI |

| 設立年 | 1948年 |

| 本社 | 東京都江東区潮見2-3-23 |

| 概要 | 工作機械・金属AM機メーカー |

ディーエムジー森精機は、5軸加工機を中心に高精度・高剛性の設計とCELOSによるデジタル統合、豊富な自動化オプションを提供しています。

代表的な製品にはDMU 50、DMP 70、NHX 4000があります。5軸加工と自動化の総合力が高く、難形状から量産まで幅広いニーズに応えられる点が強みです。

導入事例として航空・医療分野での高精度部品加工や工程集約が進んでいます。

ファナック / FANUC

| 会社名 | ファナック/FANUC |

| 設立年 | 1972年 |

| 本社 | 山梨県南都留郡忍野村忍草3580 |

| 概要 | FA機器、ロボットのメーカー |

ファナックは、自社CNCとサーボを組み合わせた小型高速マシニングセンタ「ROBODRILL」に強みを持ちます。

代表的な製品にはROBODRILL α-D21MiB Plus、α-D14MiB Plus、α-D28MiB Plusがあります。省スペース・高スループットでアルミ部品など量産加工に最適で、自動化も構築しやすい点が評価されています。

導入事例として電子部品や自動車部品の量産ラインでの短サイクル加工が広く行われています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

マシニングセンタの製品はまだありません。