ウォータージェット

2030年に向けて世界的にSDGs達成が目標として掲げられています。従来の工具を使った加工方法では、石油由来の切削油の使用、粉塵・切削カスの発生は避けられません。

そのような背景から、水と研磨材だけで加工ができる「ウォータージェット」が注目されています。切削油は不使用で、人体に悪影響を及ぼす粉塵の発生がありません。非常にエコな加工方法といえます。

そこで本記事では、加工技術「ウォータージェット」に注目。水でワークが切れる原理や、加工方法の種類について紹介します。また、加工機の選び方やメーカーにも触れていきます。

ウォータージェットの特徴

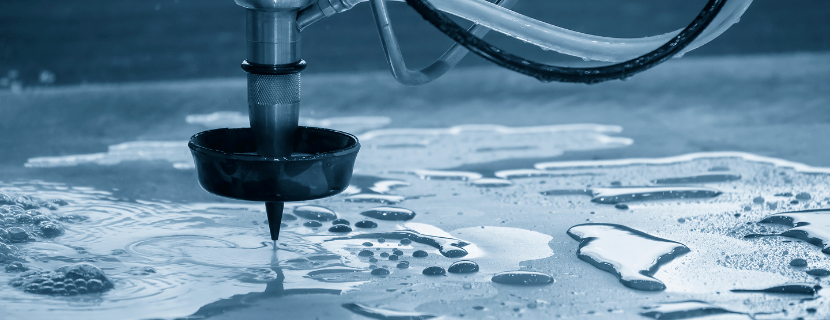

ウォータージェットとは、水を高圧で噴射して金属やプラスチックなどの材料を切断する加工方法。通常の切削加工とは異なり、多彩な工具が必要なく、非加熱でワークを加工できます。

水メインで軟質材、硬質材問わず加工ができるため、非常にエコな加工方法といわれています。自動車や航空機などの部品製造だけでなく、食品や医療などの分野でも広く利用されています。

水で切断できる理屈・加工条件

水は超高圧で吐出すると、数十~数百メートル/秒の高速水噴流が発生します。特にノズル先端側では、動圧が非常に高く、対象物の表面を破壊し、削り取ることができます。これを応用した加工機がウォータージェットです。

水だけで加工ができるのは木材や樹脂などの軟質材に限ります。金属やセラミックなどの硬質材を加工する場合には、ガーネットなどの研磨材粒子を水に混ぜてジェット水流で加工します。カッターで切断するというよりは、砥石などで加工する感覚に近いでしょう。

水圧で加工する際の指標

水で加工を行う場合には、下記の圧力が指標とされています。

現在、販売されているウォータージェット加工機の水圧は、350~400メガパスカル程度です。

ほとんどの材質を切断・加工できます。

しかし、衝撃を与えた際に割れてしまうような脆性材料(特に薄いガラス)とは相性が悪いです。

材料によってはある程度の厚みが必要なので、加工前に確認しておきましょう。

ウォータージェットの構造

ウォータージェット加工機を構成するのは、主に3つの部品です。

多軸加工機になれば、テーブル・多軸カッティングヘッドリストなどの加工機本体に加えて、制御システムが必要です。

3種類のウォータージェットと特徴、メリット・デメリット

ウォータージェット加工にもさまざまな種類があり、材料を切断・加工する用途や、対象物を破壊する用途に分けられます。ここでは、ウォータージェットの種類と、それぞれがもつメリットとデメリットについて触れていきます。

ピュアウォータージェット加工の特徴

ピュアウォータージェット加工とは、水の高圧噴射だけでワークを切断する加工方法です。

ガスケット材、ウレタン材、樹脂などの、やわらかい材質の切断に適しています。シムやライナーの加工にも積極的に使用できます。食品加工や医療業界などでも広く普及しています。

ピュアウォータージェット加工のメリット

水だけで加工するため、環境に対して優しいことがメリットです。加工により熱を発生しないので、ワークが熱変形する心配がありません。さらに、水しか使わないピュアウォータージェットは、メンテナンス性が高く、ランニングコストも低くなります。

ピュアウォータージェット加工のデメリット

高圧の水とはいえ、金属のような硬質材の加工は難しいです。加工するには、後述する「アブレイシブウォータージェット加工」に切り替える必要があります。また、水に溶ける材質は溶けてなくなってしまいます。

アブレイシブウォータージェット加工の特徴

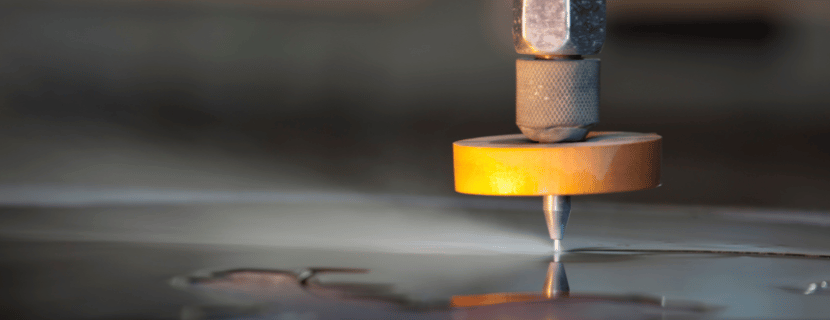

アブレイシブウォータージェット加工とは、水に研磨材を混ぜて、ワークを切断する加工方法です。

切断能力が高く、金属やセラミックなどの硬質材の切断が可能です。自動車部品や、航空機向けの新素材の加工にも積極的に導入されています。

アブレイシブウォータージェット加工のメリット

水と研磨剤を使うため、金属などの硬質材を加工できることがメリットです。水・研磨材の配合量や、噴射圧力・速度などの条件を調整することで、厚さや硬さに関係なく切断できます。加工時の粉塵が舞いません。

また、ピュアウォータージェット加工同様に工具の摩擦熱が発生しません。ワークの熱変形を最小限に抑えることができます。

アブレイシブウォータージェット加工のデメリット

ピュアウォータージェットと比較すると、研磨材供給装置などの専用設備が必要なので、初期導入コストが高くなります。また、加工後には研磨材の分離・回収・処理する必要があり、作業性が煩雑になるでしょう。

硬質材の加工面でも注意が必要です。厚肉のワークを加工する際には、多くの研磨材を使用し、加工時間も長くなります。場合によっては、レーザーやプラズマなどの加工方法に比べてコストが割高になることもあります。

また、ウォータージェットの噴霧は、ノズル先端からテーパー状に広がります。厚みのあるワークを加工する場合、条件によっては加工面がテーパーになるため注意が必要です。

ハイドロデモリション加工の特徴

樹脂、食品、金属などの加工とは異なりますが、ハイドロデモリションというウォータージェット技術も有名です。

水の高圧噴射でコンクリートやアスファルトなどの建築物を破壊する方法で、建設現場や災害時の救助活動に使われています。

ハイドロデモリション加工のメリット

水が劣化したコンクリートの中に入り込みます。内圧が上昇することで、古いコンクリートだけを破壊できることが特徴です。

従来の油圧ブレーカでは、コンクリート全体に強い振動が伝わり、古いコンクリートだけを破壊できません。そのため、ハイドロデモリションは効率的な「はつり」が可能だといえるでしょう。

さらに、水とコンクリートの混合物は、容易に回収・再利用することができるので、処理コスト低減に繋がります。

ハイドロデモリション加工のデメリット

一般的には、他の重機による破壊方法に比べて加工速度は遅くなります。コンクリートの破壊には特化していますが、鉄筋の切断は難しく、別の方法を検討しなくてはいけません。

また、ハイドロデモリションによる破壊は、多くの水を使用します。水の供給や排水管理に注意が必要です。

4つの比較ポイント | ウォータージェットの選び方

原理こそ違うものの、機械加工機選定と大差はありません。

ただし、ウォータージェット特有の選定項目もあります。

ここでは、ウォータージェット加工機を導入する際に比較しておきたいポイントを紹介します。

超高圧水発生装置の出力方式

超高圧水発生装置には、サーボモータ駆動式と油圧インテンシファイア式の2種類があります。どちらも600メガパスカル程度まで水圧を上げられますが、油圧式のほうが大きな力を生み出せます。吐出量が多く、長時間の連続運転が可能です。

ワークの材質

加工するワークの材質も軟質材と硬質材で必要なユニットが異なりますから、購入時には注意が必要です。金属のような硬質材は、研磨材の混入のため別途ユニットが必要になります。

セットできるワークサイズ

加工機には、セットできるワークサイズも決まっています。使用目的にあわせて、加工機のサイズを検討してください。

ノズルの可動域

先端の加工ノズルを多軸で制御できる加工機は、立体加工のほか、精度面でメリットが大きいです。加工機によっては、ノズルの振れる角度が異なりますから、よく確認しておきましょう。

加工プログラムを組むには慣れが必要ですが、一度のワークセットで加工が進められるため、精度面での安心感が違います。特に、切削加工と比較すると精度は劣るので、極限まで精度を上げたい場合には視野にいれてもいいでしょう。

ウォータージェット導入時の注意・設置場所について

ウォータージェットは加工の特性上、水が飛び散る可能性があります。設置場所に木材タイルを使用していると、腐ってしまい、強度的にも衛生的にもよくありません。適切な場所に設置してください。

ウォータージェットを製造するメーカー

ウォータージェット加工機を製造するメーカーを紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- スギノマシン / SUGINO MACHINE

- 澁谷工業 / SHIBUYA

- 北川鉄工所 / Kitagawa Corporation

- 日進機工 / Nissin Kiko

- ディスコ / DISCO

※クリックで各メーカーの詳細に飛びます。

スギノマシン / SUGINO MACHINE

| 会社名 | スギノマシン / SUGINO MACHINE |

| 設立年 | 1956年 |

| 本社 | 富山県滑川市栗山2880番地 |

| 概要 | 高圧水洗浄・水ジェット機器メーカー |

スギノマシンは、3軸・5軸・ロボットまで揃う豊富なウォータージェットラインアップと、加工テストから導入支援まで一貫対応できる体制が強みです。

代表製品はウォータージェットカッタ NC-3AX、NC-5AX、ロボットカッタ LASaeroです。多軸制御とロボット対応により、金属や樹脂、複合材など多材質での量産トリミングを実現できる点が特徴です。

導入事例として5軸制御によるCFRPトリミングや複合材の自由曲線切断、樹脂・ゴム部品の穴あけ・トリミングなどが報告されています。

澁谷工業 / SHIBUYA

| 会社名 | 澁谷工業 / SHIBUYA |

| 設立年 | 1949年 |

| 本社 | 石川県金沢市大豆田本町甲58 |

| 概要 | 工作加工システム・ボトリング等の総合メーカー |

澁谷工業は、大型ワークに対応可能なガントリー構造やツインヘッド、研磨材回収など多様なオプションを備えたシステム提案力に強みがあります。

代表製品はウォータージェット切断加工機 SWS4300、SWS4600、AWS4700です。大物ワークの高速高精度切断とツインヘッドによる高生産性が特徴です。

導入事例として大判金属板やガラス・石材の自由形状切断、CFRPの高速トリミングなどが挙げられます。

北川鉄工所 / Kitagawa Corporation

| 会社名 | 北川鉄工所 / Kitagawa Corporation |

| 設立年 | 1941年 |

| 本社 | 広島県府中市元町77-1 |

| 概要 | 工作機器・産業機械の総合メーカー |

北川鉄工所は、シート材向けの低コスト機から5軸機まで幅広いラインアップを揃え、専用CAD/CAMによる高効率な加工提案を行っています。

代表製品はコンパクトウォーターカッター APLC-1313P-W、2軸 APL-2013P-W、5軸 APL5-2013P-Wです。軟材を重ね切りで高速加工できる実運用性が強みです。

導入事例としてゴム・シリコン・発泡体・ジョイントシートの量産カットや薄物プラスチックの高速加工に活用されています。

日進機工 / Nissin Kiko

| 会社名 | 日進機工 / Nissin Kiko |

| 設立年 | 1965年 |

| 本社 | 愛知県名古屋市守山区花咲台二丁目401番地 |

| 概要 | ウォータージェット機器・プラントメンテナンス装置メーカー |

日進機工は、200~300MPa級の超高圧ポンプを自社開発し、設計・製作・据付・メンテまで一貫対応する技術力を持つメーカーです。

代表製品は超高圧ポンプユニット エコマスターシリーズ、超高圧カッティング装置、超高圧はつりロボットです。自社製ポンプと現場エンジニアリングの両輪による課題対応力が魅力です。

導入事例として自動車工場の塗装台車自動洗浄装置、火気厳禁エリアでのプラント設備解体、水力発電設備の補修などに活用されています。

ディスコ / DISCO

| 会社名 | ディスコ / DISCO |

| 設立年 | 1940年 |

| 本社 | 東京都大田区大森北2-13-11 |

| 概要 | 半導体向け精密加工装置メーカー |

ディスコは、研磨材を水と混合するAWSJ方式による低水圧・非熱加工で、クリーン環境にも対応できる高精度切断を得意としています。

代表製品はウォータージェットソー DAW4110です。薄物や脆性材を非熱で微細曲線切断できる技術が特徴です。

導入事例として積層材料のスミア抑制切断、薄く脆い材料の微細加工、クリーンルーム内での高精度曲線切断などが挙げられます。

SDGs達成を見通したエコの加工機「ウォータージェット」

通常の加工機であれば切削油が必要です。また、多彩な工具を必要とし、切削時の熱により歪みや変形が懸念されます。

しかし、ウォータージェットには多彩な工具は必要ありません。水だけで加工ができるため、次世代の加工機ともいえます。SDGs目標達成のためには、積極的に導入していきたいものです。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ウォータージェットの製品はまだありません。