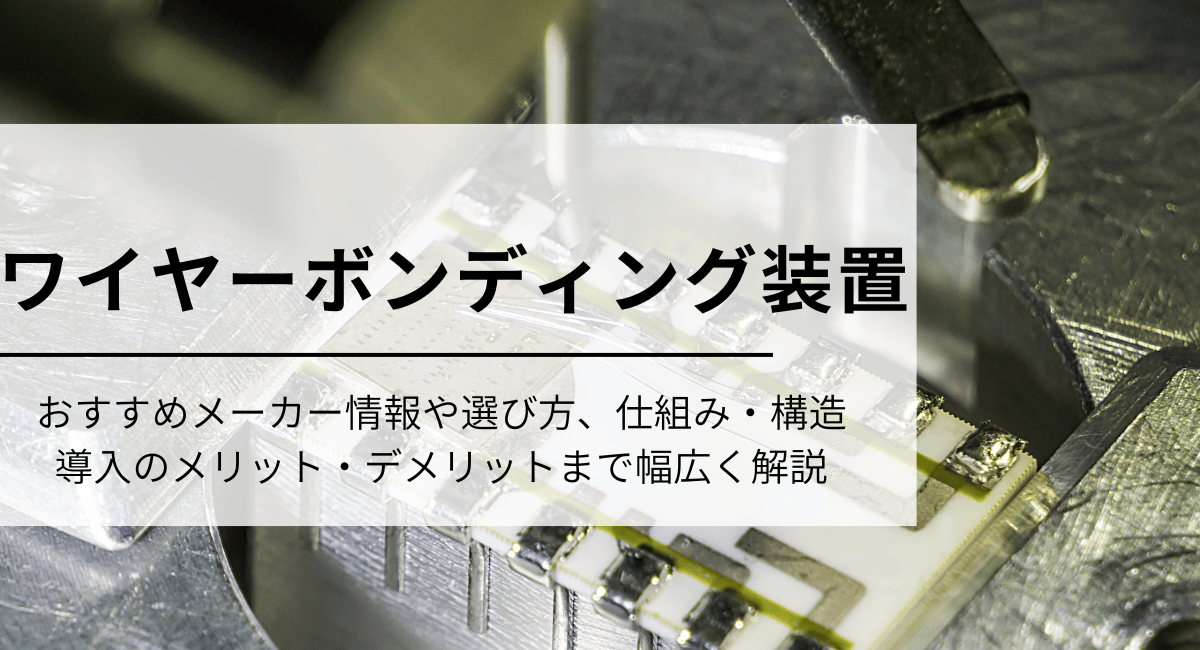

ワイヤーボンディング装置

ワイヤーボンディング装置とは?おすすめメーカー比較や仕組み・構造を解説

半導体製造の要となるワイヤーボンディング装置は、ICチップを微細なワイヤーで基板に接合する工程を担います。これは製品の性能と信頼性を左右するため重要です。

本記事では、ワイヤーボンディング装置の基礎知識や仕組みだけでなく、各種類の違いや、ワイヤー選択におけるメリット・デメリットを説明します。

さらに、自社に最適なワイヤーボンディング装置を選ぶためのポイントや、おすすめメーカー5社の特徴を比較することで、導入検討時に役立つ総合的な情報を解説します。

生産効率アップや高密度実装への対応を目指す方はもちろん、品質管理やコスト最適化に取り組む方は、ぜひ最後までご覧ください。

目次

ワイヤーボンディング装置の基本情報を解説

本章では、ワイヤーボンディング装置の概要や仕組み、構造など、基本情報を網羅的に解説します。

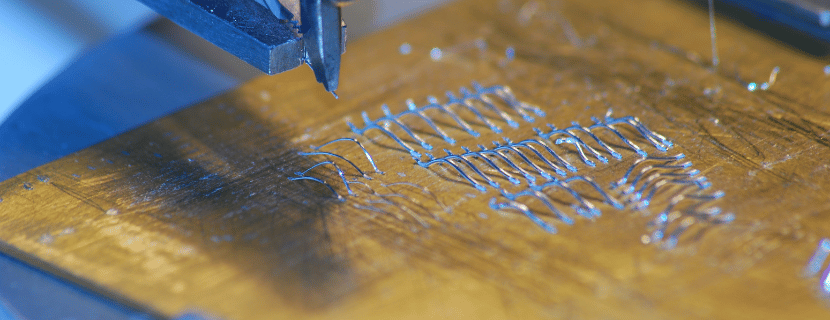

そもそもワイヤーボンディング装置とは?

ワイヤーボンディング装置は半導体の内部配線を行うために不可欠な機器であり、高い生産性と信頼性を実現する技術として多くの製造現場で使用されています。

特にICチップと基板やリードフレームを微細なワイヤーで接続する工程を効率的にこなすことが特徴で、既存の生産ラインとの互換性が高い点でも広く導入されています。

最近では微細化の進展に伴い、より精密なボンディングが求められるようになり、各メーカーが高精度な制御技術を競う形でワイヤーボンディング装置を開発・提供中です。

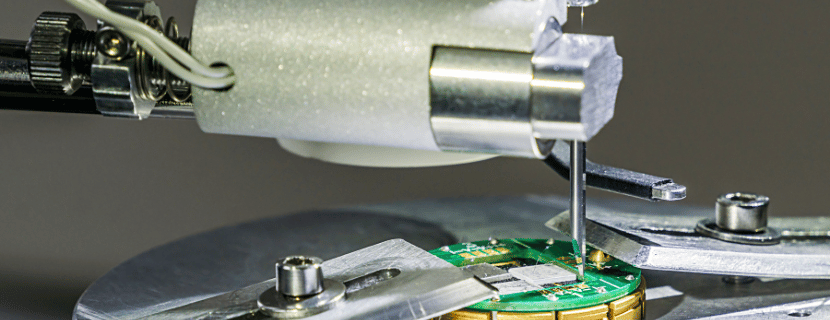

ワイヤーボンディング装置の仕組みを確認

ワイヤーボンディング装置ではまずワイヤーロールから細い金属ワイヤーを供給し、CCDカメラやレーザーセンサーを使ってチップや基板のパッド位置を高精度に検出します。

その後、接合部を加熱して超音波振動や圧力を加えることでワイヤーを接合します。

ボールボンディングはワイヤー先端に小さなボールを作ってから接合し、ウェッジボンディングはくさび状のツールでワイヤーを押し付ける方法です。

接合が終わるとワイヤーをカットし、次の接合に向けて再セットされるという一連の流れを繰り返します。

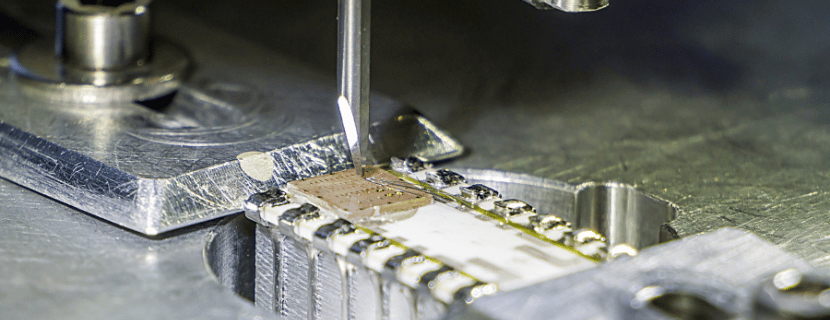

ワイヤーボンディング装置はどんな構造になっている?

ワイヤーボンディング装置は大きく分けてワイヤー供給ユニットとボンディングヘッド、アライメントシステム、ワイヤー制御システム、そして制御ソフトウェアなどで構成されています。

ワイヤー供給ユニットは直径10μm〜30μmほどの極細ワイヤーを送り出し、ボンディングヘッドでは加熱・超音波振動・圧力などを統合的に制御してワイヤーを接合します。

アライメントシステムは高精度な位置合わせを行い、ワイヤー制御システムがループ形成やワイヤーカットを自動化し、最終的に制御ソフトウェアで接合条件のプログラムや工程監視を実行することで、安定した品質と高い生産性を実現しています。

ワイヤーボンディング装置を2種類に分けてそれぞれの強みを紹介

ワイヤーボンディング装置には大きく分けてボールボンディング装置とウェッジボンディング装置の2種類が存在し、それぞれのアプローチによって得意とする領域や適用分野が異なります。

本章では、この2種類のワイヤーボンディング装置のそれぞれの特徴や強みを解説します。

ボールボンディング装置

ボールボンディング装置は、ワイヤーの先端を加熱してボール状に溶かし、最初の接合点を作るという手法です。

その後にワイヤーを引き延ばして2点目を接合することで、微細なICパッケージ内部の電気的接続を確立します。

金や銅ワイヤーを用いることが多く、高速かつ高精度な作業が可能なため、細ピッチの実装を必要とする高性能プロセッサや高密度ICパッケージに幅広く導入されています。

また、量産対応能力が高いことも特徴で、大規模な半導体生産ラインにおいて重要です。

ウェッジボンディング装置

ウェッジボンディング装置は、くさび型のツールでワイヤーを押し付け、圧力と超音波振動を組み合わせて接合する方式が特徴です。

アルミワイヤーや金ワイヤーを使用し、低温や低圧環境下でも強固な接合が可能であるため、熱に弱いデバイスや大型モジュールに対しても安定した接続を実現します。

大きめのピッチにも対応しやすいことから、パワーデバイスやセンサー、LEDモジュールなどの分野に活用されており、装置や材料のコストが比較的抑えられることも多品種量産の現場で評価されています。

導入によって得られるメリット・デメリットは何?

ここではワイヤーボンディング装置の代表的なメリット・デメリットを紹介し、それぞれの特徴や活用領域について見ていきます。

ワイヤーボンディング装置のメリット

ワイヤーボンディング装置には、コスト効率の高さ、柔軟性の高さ、高信頼性接続、技術の成熟度というメリットがあります。

上記のメリットを順に解説しています。

コスト効率が高い

ワイヤーボンディング装置は装置本体やワイヤー素材の導入コストが比較的低く、大量生産において高いコスト効率性を発揮します。

特に半導体パッケージやメモリチップなど、量産規模の大きい製品の製造ラインでは、低コストかつ安定した稼働が期待できる点が魅力です。

柔軟性が高い

ワイヤーボンディング装置は、ワイヤー素材としてアルミや金、銅などの選択肢があり、さまざまな用途やピッチサイズに対応できる点が特徴です。

パワーデバイスやセンサーなど、多岐にわたるデバイスの製造に適用できるため、異なる製品を同一ラインで効率的に生産する際にも有用です。

高信頼性接続

超音波振動と圧着による強固な接合が可能で、車載用電子機器のように耐久性が求められる分野でも高い信頼性を実現します。

実際に外部振動や温度変化にさらされるデバイスでも、ワイヤーボンディングによる接続が長期間安定して機能するケースが多く見られます。

成熟した技術

ワイヤーボンディングは半導体業界で長年にわたって実績が積み重ねられてきた成熟技術です。

既存の生産ラインへの組み込みが容易で、管理ノウハウも確立されているため、標準的なICパッケージやLEDの製造でも安心して運用できます。

ワイヤーボンディング装置のデメリット

続いてはワイヤーボンディング装置のデメリットを順に見ていきましょう。

接続距離が長い

ワイヤーボンディング装置はワイヤーを用いる接続方式であるため、ワイヤーの長さが増えるほど信号遅延やノイズのリスクが高まります。

この問題を軽減するには、ワイヤーの長さや高さを最適化した短ループ設計や、低インダクタンス材料の導入が有効です。

また、シールド構造を追加してノイズ低減を図る方法も考えられます。

高密度実装に不向き

微細ピッチが求められる次世代デバイスでは、ワイヤーボンディングの物理的限界がネックになる場合があります。

これを緩和するために、微細ピッチ部分にはフリップチップボンディングを導入する、あるいは多層基板設計による接続経路の短縮などが検討されています。

また、最新のワイヤーボンディング技術では細線ワイヤや新型ツールを活用して、ある程度の微細化にも対応可能です。

機械的強度が低い

ワイヤー自体が細いため、外部応力や振動に対して壊れやすい点が課題になります。

これを補うには樹脂モールドや保護コーティングを行って物理的ストレスを抑え、接合部分をしっかり保護することが効果的です。

補強材の追加や応力を分散するループ形状の工夫なども、長期的な信頼性を高める対策として取り入れられています。

自社に適したワイヤーボンディング装置の選び方を解説

ワイヤーボンディング装置を導入する際は、製品の種類や生産規模に合わせた要素を総合的に検討しましょう。以下では、代表的な検討ポイントを順に解説します。

接合精度

微細化や高密度実装が進む中で、接合精度は製品品質と歩留まりに直結する要素です。ワイヤーを通すピッチが小さいほど、わずかなズレが接合不良や信号劣化を引き起こします。

そのため、高精度な位置合わせを可能にするアライメントシステムや制御技術を備えたワイヤーボンディング装置を選定しましょう。

特に高密度ICやメモリチップなどを扱う場合には、接合精度が確保されることで不良率を低減でき、生産コストの抑制にもつながります。

対応ワイヤ材質と直径

製品の特性やコスト要求に応じて、アルミや金、銅といったワイヤー素材を選ぶ場面が多く、直径もデバイスや使用環境に合わせて調整する必要があります。

たとえば、車載用電子機器やパワーデバイスのように長期耐久性が求められる分野では、信頼性の高い素材を選び、適切な直径で強度を確保することが大切です。

導入時には、使用可能なワイヤー材質や直径の範囲を確認し、今後想定される製品ラインナップにも対応できる柔軟性を備えたワイヤーボンディング装置を選ぶのがよいでしょう。

接合速度(スループット)

ワイヤーボンディング装置の接合速度は、生産効率と納期に直結する指標です。

特に大量生産ラインでは、一日あたりの生産量を左右するため、スループット性能の高い装置を選ぶことで、市場への供給スピードを確保できます。

高需要製品や量産規模が拡大するタイミングでは、より高速なワイヤーボンディング装置を導入することで、生産コストを抑えつつ納期遅延を防ぎ、競合他社との差別化を図ることが可能となります。

ループ形状制御

高速信号処理や省スペース化が求められるデバイスでは、ワイヤーのループ形状を正確に制御し、配線長や高さを最適化する必要があります。

ループが大きすぎると信号遅延やノイズが増加し、高周波帯での特性が劣化する原因になります。

そのため、5G通信モジュールやRFモジュールを製造する場合には、装置のループ制御機能が十分に精密であるかどうかがワイヤーボンディング装置の性能を左右するポイントです。

自動化レベルとプロセス柔軟性

多品種小ロット生産が増えるなかで、装置の自動化レベルとプロセスの柔軟性も大切です。自動化機能が高ければ、作業者の負担を減らしつつ生産効率を維持し、品質ばらつきのリスクも軽減できます。

さらに、異なるサイズや形状のデバイスを同一ラインで切り替えながら生産する場合には、装置が幅広いワークに対応できる設計であるかがポイントです。

人件費削減や安定した品質管理を目指す場合は、自動化と柔軟性の両立を考慮したワイヤーボンディング装置の導入が効果的です。

【5社比較】おすすめのワイヤーボンディング装置メーカーを紹介

ワイヤーボンディング装置の導入を検討する際には、装置の性能や自動化レベルだけでなく、メーカーのサポート体制や技術力も重要です。ここでは、代表的な5社のワイヤーボンディング装置メーカーをピックアップし、それぞれの特徴を比較して解説します。

エーエスエムピー テクノロジー(ASMPT Ltd)

| 設立年 | 1975年 |

| 本社所在地 | シンガポール |

| 取扱ワイヤーボンディング装置 | Eagle AERO, AB550, AB589 |

| 主な強み | 高スループットと多様なアプリケーション対応 |

エーエスエムピー テクノロジーは半導体製造装置やSMTソリューションなど幅広い製品を展開しており、ボールボンディングとウェッジボンディングの両方に強みがあります。

Eagle AEROは生産性向上に寄与する自動搬送システムを搭載し、AB550は高密度基板へのファインピッチボンディングに対応しています。

多様なデバイスの要求に応えられる柔軟性と、海外を含めた充実のサポート体制が魅力です。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

DIASオートメーション(DIAS Automation Ltd)

| 設立年 | 1985年 |

| 本社所在地 | 香港 |

| 取扱ワイヤーボンディング装置 | RB-630(ウェッジボンディング装置) |

| 主な強み | カスタマイズ性と先進技術の活用 |

DIASオートメーションは顧客のニーズに合わせた柔軟なカスタマイズを得意としています。

RB-630はアルミニウムや金ワイヤーに対応可能なウェッジボンディング装置であり、高い超音波技術とロータリーヘッドの組み合わせによって精密な接合が可能です。

幅広い企業規模に対応できるラインナップを展開し、サポート面も充実しているため、多種多様な製造環境で採用されています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

キューリッキ・アンド・ソファ・インダストリーズ(Kulicke and Soffa Industries Inc)

| 設立年 | 1956年 |

| 本社所在地 | シンガポール |

| 取扱ワイヤーボンディング装置 | ConnX ELITE™, iConn PLUS, Asterion™ |

| 主な強み | 技術革新と幅広いソリューション |

キューリッキ・アンド・ソファ・インダストリーズは、半導体組立の分野で長年の実績を持ち、ボールボンディングからウェッジボンディング、さらに消耗品やサービスまで一括して提供しています。

ConnX ELITE™やiConn PLUSは、高速かつ高精度なボンディングを実現する装置として市場で評価されています。

多彩なボンディングキャピラリーやツールにも対応するため、デバイスごとに細やかな最適化を行える点が強みです。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

ヤマハロボティクスホールディングス

| 設立年 | 1959年 |

| 本社所在地 | 日本(東京都港区海岸1-16-1) |

| 取扱ワイヤーボンディング装置 | UTC-5000Super, UTC-RZ1 |

| 主な強み | 高速ボンディングと自動化オプションの充実 |

ヤマハロボティクスホールディングスは、ヤマハ発動機を親会社とする形で半導体後工程事業を統括しており、高速かつ高精度なボールボンディング装置を中心に展開しています。

UTC-5000Superは短いサイクルタイムと高い位置精度を両立し、新製品のUTC-RZ1は省スペース化と更なるスループット向上を実現しています。

自動化オプションにも力を入れており、量産ラインでの生産効率や品質安定に貢献しています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

澁谷工業

| 設立年 | 1949年 |

| 本社所在地 | 日本(石川県金沢市大豆田本町甲58) |

| 取扱ワイヤーボンディング装置 | FB-e18 |

| 主な強み | 高精度制御と多用途対応 |

澁谷工業株式会社はパッケージングやメカトロシステムなど多領域で事業を展開しており、ワイヤーボンディング装置でも高精度な制御技術を生かした製品を提供しています。

FB-e18はWindows® OSベースの操作システムを採用し、ボール形成や接合位置の安定性に優れている点が特徴です。

LEDからICパッケージまで幅広い用途に対応できる汎用性があり、日本国内を中心に産業界での導入実績を積み重ねています。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ワイヤーボンディング装置の製品はまだありません。