【2026年3月最新】ウェーハ表面検査装置|3種類と用途・比較基準・主要メーカーを紹介

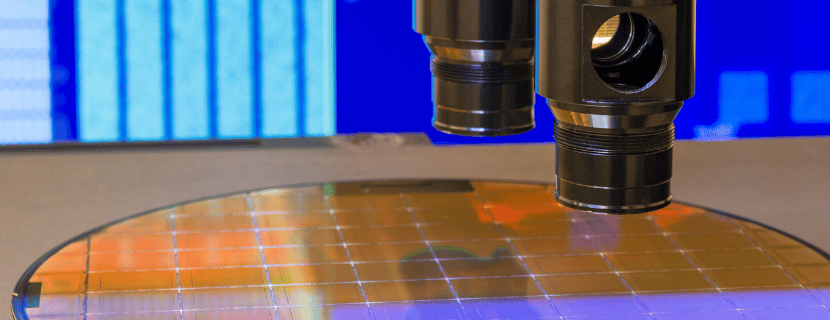

ウェーハ表面検査装置は、あらゆる電子デバイスの心臓部である半導体の製造において、欠陥を発見するための重要な役割を果たす機械です。半導体産業には欠かせない製品と言って過言ではないでしょう。

ウェーハ表面検査装置のグローバル市場は、光学式検査で米系企業の存在感が大きく、日本勢はレビューSEMや化合物半導体(SiC/GaN)、エッジ/ベベル検査といった領域で強みを発揮しています。方式ごとに得意分野が分かれるため、目的と工程に適した装置選定が重要です。

この話からも少しうかがえるように、ウェーハ表面検査装置は特徴の異なる製品がいくつかあります。そのため、目的や現場の状況に合わせた機械を選ぶことが重要です。

この記事では、一般的なウェーハ表面検査装置の特徴と価格帯、構造の解説から、種類別のメリット・デメリット、導入の選定基準、そして主要なメーカーまで紹介しています。

カタログ請求前に製品全体の情報をおおまかに整理しておくことで、最適な機械選びが可能となります。ぜひ最後までご一読ください。

最近の更新内容

2026/3/3更新 コンテンツの一部修正と追加

ウェーハ表面検査装置とは?製品の特徴・原理と価格帯を紹介

まず最初に、ウェーハ表面検査装置の基本的な特徴・原理と価格帯について説明します。

半導体基板の欠陥を計測?ウェーハ表面検査装置の基本的な特徴・原理

ウェーハ表面検査装置は、半導体の基板であるシリコンウェーハの表面に発生する様々な欠陥(パターン欠陥、膜残り、ダスト、凹凸、キズ、アーキングなど)を検出することで、製造プロセス中に生じる問題を早期に発見し、迅速な対処を可能にする装置です。ウエハ検査装置やウェーハ検査装置と表記されることもあります。

この装置が製造工程に導入されることで、半導体の不良率を大幅に減少させ、高品質を維持することが可能になります。 つまり、信頼性の高い半導体製品の生産に不可欠な装置だということです。

検査装置が欠陥を検出する、というのは、ウェーハ表面に欠陥座標(X、Y)を特定することを意味します。この特定に関わるウェーハ表面検査装置は、一般的に次のような一連の流れで動作します。

- 光学(明視野/暗視野、レーザー散乱、複数波長や偏光・位相)または電子ビームをウェーハに照射

- 反射/散乱光や二次電子などの信号を高感度検出器で取得し、ノイズ低減・補正を実施

- 画像の位置合わせ後、ダイ間比較(Die-to-Die)や設計データ比較(Die-to-Database/D2DB)で差分を抽出

- 欠陥がある場合、画像処理装置が欠陥画像と位置座標(X、Y、必要に応じてθ/Z/層)を特定・登録

- レビュー装置(光学レビュー/レビューSEM)が高解像度画像を取得し、詳細を確認

- AI/機械学習による自動欠陥分類(ADC)で致命度や起因工程を推定し、歩留まり改善へフィードバック

ウェーハ表面検査装置の価格帯

ウェーハ表面検査装置の値段は、メーカーや種類、そして性能によって大きく異なりますが、一般的には数百万から数億円の範囲で購入が可能です。

例えば、価格帯を次の三区分に分けることが可能です。

低価格帯:数百万円から数千万円程度

タイプ:基本的な光学式検査装置、手動または半自動の装置、解像度や検査速度が限られたモデル。小規模な製造ラインや研究開発用途に適しています。比較的簡単な表面の欠陥を検出するのに使用されます。

中価格帯:数千万円から1億円未満程度

タイプ:進化した光学式検査装置や基本的な電子ビーム式(eビーム式)検査装置。自動化機能を備え、より高速かつ詳細な検査が可能です。中規模の製造ラインや、より高度な研究開発に適しています。微細な欠陥の検出能力が向上しています。

高価格帯:おおよそ1億円以上

タイプ:非常に高い解像度と検査速度を提供し、最先端の半導体製造プロセスに必要な微細な欠陥を検出する能力を持っている検査装置が多いです。大規模な製造ラインや、高度な品質管理が求められる環境で使用されます。

価格検討のヒント

- 本体価格は世代/対応ノード/感度仕様に加え、EFEM/FOUPやSECS/GEM、データ解析ソフト、クリーン仕様で大きく変動します。

- 月間稼働率、保守契約、消耗品、キャリブレーションTATまで含めたTCO(総保有コスト)で評価するのが現場の定石です。

ここまで、ウェーハ表面検査装置の基本的な特徴・仕組みと価格帯について説明しました。次の章では、ウェーハ表面検査装置の基本構造を解説します。

基本的な特徴と仕組みを押さえた上で構造を理解することで、種類別の特徴が理解しやすくなります。ぜひ続けてお読みください。

ウェーハ表面検査装置の基本構造を解説

ここからは、ウェーハ表面検査装置の基本構造を解説します。以下が各項目です。

- 光学系

- 検出器

- 画像処理装置

- 制御装置

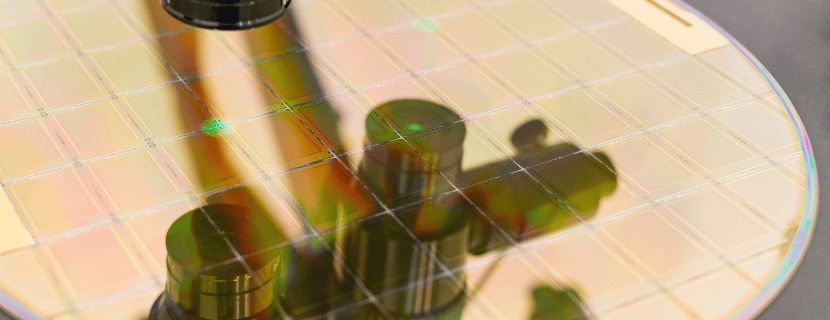

光学系

光源が発する光は、特殊なレンズとミラーを介してシリコンウェーハに向けられます。この照射光はウェーハ表面の微細な構造に当たり、特定のパターンで反射または散乱します。光学素子は、これらの反射光や散乱光を精密に捉え、欠陥を捉えたら、その存在を示す信号を検出器へ送ります。

検出器

ウェーハ表面から反射または散乱された光は、高度に感度の高い検出器によって検出されます。検出器は、微細な光の変化を捉え、それを電気信号に変換することで、ウェーハ上の極小の欠陥や異物の存在を特定します。

画像処理装置

検出器によって収集されたデータは、専用の画像処理装置に送られます。装置では、先進のアルゴリズムを使用してデータを分析し、ウェーハ表面の欠陥を精密に画像化します。このプロセスにより、微細な異物や構造上の不備が可視化され、技術者が欠陥の性質を正確に理解し、適切な対処を行うことが可能になります。

制御装置

光学系、検出器などの精密な動作を一元的に制御するための装置は、高度なプログラミングと制御技術を駆使しています。この装置は、検査プロセス全体の調整を担い、各部品が同期して動作するように管理します。具体的には、ウェーハの位置調整、光の照射角度、センサーの感度設定など、細かいパラメーターの調整を行います。

ここまで、ウェーハ表面検査装置の基本構造について説明しました。

ウェーハ表面検査装置の基本構造はこれで押さえられましたが、この構造部分の変動によって、検査装置の種類が異なってきます。次の章では、3種類のウェーハ表面検査装置を確認し、各メリットとデメリットを説明します。

3種類のウェーハ表面検査装置と用途・メリット・デメリット

ここからは、ウェーハ表面検査装置の種類とそれぞれのメリット、デメリットについて解説します。ウェーハ表面検査装置は、次の3種類に分けることができます。

光学式検査装置

可視光線、紫外線、I線、G線などの光源を使用してウェーハ表面を照らし、反射光をカメラで捉えてウェーハ上の欠陥を検出します。特に、大量生産されるウェーハの迅速な品質管理に最適です。

メリット

SEM式検査装置に比べ処理速度が速いため、大量のウェーハ検査に対応可能であり、生産ラインの流れを滞らせることなく効率的に検査を実施できます。さらに、運用コストの削減にも寄与するため、連続運転による生産性の向上が期待できます。

デメリット

解像度の面ではSEM式検査装置に劣り、非常に微細な欠陥を見逃す可能性があるため、検査の精度には限界があります。極めて高い精度を要求される検査には向かず、もし使うのだとしても補助的な検査手段としての利用が推奨されます。

ワンポイント:明視野と暗視野の使い分け

- 明視野(Bright Field):正反射を捉え、パターンの違い(寸法ズレ、断線/ショートなど)を検出するのが得意。

- 暗視野(Dark Field):斜入射で散乱光のみを捉え、異物(パーティクル)やキズ検出に高感度。暗い部屋でホコリが光って見えるイメージです。

狙う欠陥タイプに応じて両方式を併用すると、感度とスループットの両立がしやすくなります。

レーザー式検査装置

高精度のレーザー光線をウェーハ表面に照射し、その反射光を分析することで表面の欠陥を検出します。この方式は、特に表面全体の検査や異物検出に適しています。

メリット

SEM式検査と比較して、レーザー式検査の最大の利点は、高いスループットです。これにより、大量生産ラインでの迅速な検査が可能となり、生産効率の向上に貢献します。また、連続稼働が可能であり、生産過程の遅延を最小限に抑えることができます。

デメリット

レーザー式検査の解像度はSEM式に比べて劣るため、非常に微細な欠陥を検出する能力に限界があります。さらに、光学式検査装置に比べて、精密な処理能力ではやや劣ることがあり、詳細な分析が必要な場合には他の検査方法を併用する必要があります。

SEM式検査装置

高解像度を誇る走査電子顕微鏡(SEM)を使用してウェーハ表面の微細な欠陥を検出します。ウェーハに電子ビームを照射し、反射または二次電子のパターンを解析して高解像度の画像を生成します。試作品、評価品、異常品の検査や、電位コントラスト検査など、微細な構造の詳細な検査に向いています。

メリット

高い解像度により、非常に小さな欠陥も検出できるのがメリットです。また、電位コントラスト検査を利用することで、デバイス内部の導通状態も検出可能です。微細な製造不良も見逃さないので、製品の品質を大幅に向上させることができます。

デメリット

高解像度検査は、スループットの低下という代償が伴います。大量生産ラインでは使用が限定されるので、時間とコストのバランスを考慮する必要があります。また、装置が高価格、運用コストも考慮する必要があり、総合的なコストパフォーマンスを慎重に検討する必要があります。

ここまで、各ウェーハ表面検査装置の特徴とメリット・デメリットについて説明しました。

次の章では、実際に数多くあるウェーハ表面検査装置の中から、貴社に最適な機械を選ぶ際の基準を3つ解説します。選定基準を把握することが一番大切ですので、ぜひ続けてお読みください。

【2026年最新情報】進化するウェーハ表面検査の3大トレンド

半導体の微細化と多様化に伴い、検査装置にも新たな要請が生まれています。現場での意思決定に直結する3つの注目トレンドを押さえておきましょう。

1. AI/深層学習を用いた自動欠陥分類(ADC)の高度化

欠陥の致命度判断をAIで高速化。ノイズに強い特徴抽出やオンライン学習の導入が進み、歩留まり改善までのリードタイム短縮に寄与しています。

2. EUV時代の超微細・確率的欠陥への対応

数nmスケールの欠陥やラインエッジラフネスが実力を左右。短波長光学の高感度化と、マルチビームe-beamなどによるスループット向上の両輪で対処が加速しています。

3. 化合物半導体・エッジ/ベベル・裏面管理の重要度上昇

SiC/GaNではPL/IR等を併用した結晶欠陥評価が一般化。HBM/先端実装の歩留まりボトルネックとして、エッジ/ベベル・裏面の清浄度監視も強化されています。

製品の選定方法は?ウェーハ表面検査装置の比較基準3点

ここからは、ウェーハ表面検査装置を選ぶ際の選定基準を解説します。機械の導入に際して、検討すべき事項は以下の3点です。

スループット(単位時間あたりの処理能力)

スループット、すなわち単位時間あたりの処理能力は、半導体製造における検査装置の重要な指標です。高い画像処理能力を持つ検査装置は、高解像度の画像を高速に処理し、短時間で大量のウェーハを検査する能力を持っています。これにより、検査時間が短縮され、生産効率が大幅に向上します。

高速スループットによる検査は、特に大量生産環境において、時間とコストの節約に直結します。画像処理能力が高い検査装置は、微細な欠陥も見逃さずに検出できるため、製品品質の向上にも寄与します。

しかし、これらの高性能装置は、先進技術を駆使しているため、コストが高い傾向にあります。また、スループットが速い検査装置は、必ずしも微細な欠陥を検出できるわけではなく、詳細な検査が必要な場合は時間を要する可能性があります。この点が、大量生産ラインと高精度検査のバランスを考える際の課題となります。

解像度

照明モードの選択(光学式検査装置の場合、紫外線、可視光線、I線、G線など)とカメラのズームレンズ性能が、解像度の向上に大きく寄与します。解像度が高くなれば、より微細な欠陥を検出することが可能になります。例えば、G線を使用した検査では、可視光線を使用した場合に比べて検査時間が長くなりますが、さらに小さな欠陥も見つけ出すことができます。

G線のように、高い解像度によって微細な欠陥の検出が可能になる一方で、検査時間の長さは生産効率に影響を与える可能性があります。高解像度の検査は、詳細な画像分析により時間を要するため、大量生産環境においては検査スループットのバランスを考慮する必要があります。

一方、解像度が低い場合、検査時間は短縮され生産効率が向上しますが、微細な欠陥の検出能力は低下します。例えば、可視光線を使用した検査では、G線に比べて迅速に検査を完了できますが、同じ精度での欠陥検出は期待できない場合があります。

補足:波長とNAの考え方

一般に短波長(DUV/UV)かつ高NAの光学は微小欠陥の検出に有利です。一方で散乱ノイズやスループットとのトレードオフが生じるため、波長・NA・照明/検出光学・アルゴリズムを一体最適化することが重要です。

閾値(いきち)

閾値は、取得した信号を「正常」と「欠陥」に分ける境界線です。一般に、閾値を低く設定すると微弱な信号も欠陥として捉えるため感度は上がりますが、プロセスノイズ由来の誤検出(疑似欠陥)が増えやすくなります。逆に、閾値を高く設定すると誤検出は減少しますが、微小欠陥の見逃しが増える恐れがあります。

現場では、照明/検出条件や前処理(フラットフィールド補正、ノイズ低減)を整えつつ、Die-to-Die/D2DB比較や複数特徴量、AI/ADCを併用してROC(感度・特異度)を最適化します。最終的には、実サンプルや欠陥シードでの評価により、品質要求・TATと両立する設定値をチューニングするのが要点です。

あわせて検討したい追加ポイント(2026年版)

- 対象範囲/材料:表面/裏面、エッジ/ベベル、300mm/200mm(SiCは200mm増加)、Si/SiC/GaNなど材料適合

- 自動化・連携:EFEM/FOUP、オートローダ、レビューSEM連携、GEM300(SECS/GEM/E84/E87)対応

- データ活用:ADC(自動欠陥分類)、設計/EUV・工程データ相関、ダッシュボード/アラート、サイバーセキュリティ

- 装置間マッチング:世代違い/多台数での判定整合、キャリブレーション容易性

- CoO/保守性:消耗品・保守費、稼働率、リモート保守、TAT(検査〜原因特定まで)

以上、ウェーハ表面検査装置を選定する際の基準3点を紹介しました。次の章では、ウェーハ表面検査装置を製造するメーカーを紹介します。続けて読むと、貴社にとって適切なメーカーがわかりますので、是非ご一読ください。

ウェーハ表面検査装置を製造する主要メーカー

ここからは、ウェーハ表面検査装置を製造している主要企業を紹介します。貴社の導入条件を整理し、比較基準の3点を確認した後は、実際にウェーハ表面検査装置を製造している企業を探し、問い合わせてみてください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- 日立ハイテク / Hitachi High-Tech

- レーザーテック / Lasertec

- スクリーンセミコンダクターソリューションズ / SCREEN Semiconductor Solutions

- 東京エレクトロンデバイス / Tokyo Electron Device

- 東レエンジニアリング / Toray Engineering

※クリックで各メーカーの詳細に移動します。

日立ハイテク / Hitachi High-Tech

| 会社名 | 日立ハイテク / Hitachi High-Tech |

| 設立年 | 1947年 |

| 本社 | 東京都港区虎ノ門1-17-1 虎ノ門ヒルズ ビジネスタワー |

| 概要 | 半導体検査・計測装置メーカー |

日立ハイテクは、パターン/非パターン検査からレビューSEMまで前工程検査を自社でフルラインアップし、量産現場での運用・保守まで一気通貫で支援できる体制が強みです。

装置はウェーハ表面検査装置「LS9300AD」「LS9600」や暗視野式ウェーハ欠陥検査装置「DI4600」「DI2800」を展開しており、DICなどの新光学を組み合わせた高感度・高スループット検査に加え、両面検査やレビューSEM連携まで含めたワークフロー最適化が可能です。

活用例として量産ラインの微小欠陥モニタリング、工程変更時の安定立上げ検証、両面検査を用いた裏面起因欠陥の早期検出が挙げられます。

レーザーテック / Lasertec

| 会社名 | レーザーテック / Lasertec |

| 設立年 | 1962年 |

| 本社 | 神奈川県横浜市都筑区東方町188 |

| 概要 | 半導体向け光学検査・計測装置メーカー |

レーザーテックは、自社光学系と高速イメージング技術を核に、SiC/GaNなど化合物半導体やウェーハエッジ検査の専用機を豊富に揃える点が強みです。

代表機はSiCウェーハ検査・レビュー「SICA88」「SICA108」、GaNウェーハ検査「GALOIS 211」、多波長ウェーハ検査「LXシリーズ」、ウェーハエッジ検査「CIEL」で、PL検査と表面検査の複合で感度とスループットを両立し、エッジ・ベベルまで一貫で評価できる構成が特徴です。

導入の一例としてROHMによるSICAシリーズの採用に加え、化合物半導体の量産工程での結晶欠陥・表面欠陥のオンライン監視、来歴管理と歩留まり改善のフィードバック運用に活用されています。

スクリーンセミコンダクターソリューションズ / SCREEN Semiconductor Solutions

| 会社名 | スクリーンセミコンダクターソリューションズ / SCREEN Semiconductor Solutions |

| 設立年 | 2006年 |

| 本社 | 京都府京都市上京区堀川通寺之内上る四丁目天神北町1番地の1 |

| 概要 | 半導体製造向け検査・洗浄・計測装置メーカー |

スクリーンセミコンダクターソリューションズは、画像処理・光学・搬送の統合設計により、高速・安定の外観検査を実現する点が強みです。

装置はウェーハ外観検査装置「ZI-3600」「ZI-2000」を展開し、高解像レンズと高速画像処理エンジン、比較検査アルゴリズムの組み合わせで高スループットと安定判定を両立します。

適用例としてパターン面の微欠陥スクリーニング、段差・異物の量産モニタリング、装置間マッチングを意識した多台数ラインでの自動外観検査に用いられます。

東京エレクトロンデバイス / Tokyo Electron Device

| 会社名 | 東京エレクトロンデバイス / Tokyo Electron Device |

| 設立年 | 1986年 |

| 本社 | 神奈川県横浜市港北区新横浜1-10-2 |

| 概要 | 半導体・電子機器の開発・製造(検査装置を自社ブランドで展開) |

東京エレクトロンデバイスは、表面・エッジ・ベベルを横断する自社ブランド「RAYSENS」で工程別の検査をライン化できる点が強みです。

製品はウェーハ表面検査「RAYSENS WSI-1000」、エッジ検査「RAYSENS WE-3100」、ベベル検査「RAYSENS WB-2500」で構成され、高スループット機を含む単一ブランドでの一体導入により、設備構成と運用の整合を取りやすい点が魅力です。

活用面では工程間搬送前後の欠陥スクリーニング、エッジ由来のパーティクル対策、ベベル汚染の出荷時検査などで効果を発揮します。

東レエンジニアリング / Toray Engineering

| 会社名 | 東レエンジニアリング / Toray Engineering |

| 設立年 | 1960年 |

| 本社 | 大阪府大阪市北区中之島3-3-3 中之島三井ビルディング |

| 概要 | 半導体・FPD等の生産装置・検査装置メーカー |

東レエンジニアリングは、自社アルゴリズムと画像処理を駆使した高速・自動外観検査に強く、対象に応じて方式を選べる点が強みです。

提供する装置はウェーハ表面検査装置「INSPECTRA SR-IV」系をはじめ、ウェーハエッジ検査装置、IR/PLインスペクション装置などで、良品学習(DSI等)と高スループット搬送の組み合わせにより短TATで多様な欠陥を自動判別します。

想定用途として薄膜プロセス後の欠陥全数検査、IRによる貫通欠陥の非破壊確認、PLによる化合物基板の品質ばらつき評価に活用できます。

2026年時点の最新動向まとめ

- EUV対応:光学の高感度化とe-beamの併用で超微細・確率的欠陥に対応。

- 先端実装/HBM:表面だけでなくエッジ/ベベル・裏面の清浄度管理が歩留まりの鍵。

- SiC/GaN:PL/IR等を組み合わせた結晶欠陥評価とオンライン監視が定着。

- AI/ADC:誤検出低減と原因特定の迅速化により、TAT短縮と安定稼働を後押し。

- 装置連携とセキュリティ:GEM300準拠の堅牢連携、ログ・リモート保守のセキュリティ強化。

- CoO最適化:消費電力/消耗品低減や装置延命・再整備オプションの活用が進展。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ウェーハ表面検査装置の製品はまだありません。