自動倉庫

自動倉庫とは? おすすめのメーカーを含め、種類や補助金情報などを紹介自動倉庫全製品(1件)

1-1 / 1件

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

29人が閲覧しました

メーカー:エムテック株式会社特徴:在庫のリアルタイム把握が可能となり在庫検索や期限の管理が容易、先入れ先出しの徹底ができる 高さ方向の空間を有効活用できる為、より多くの製品を保管する事が可能。クリーン環境で保管する事で製品の品質も保てる 必要な製品が決まった場所に出てくる為、製品を探す時間、歩行距離の削減。製品の取り間違いも無くなり、作業姿勢も無理がなくなる |

1-1 / 1件

自動倉庫のカタログ(1件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

自動倉庫の基礎知識や導入のポイントについては、以下の解説をご覧ください。

自動倉庫とは、物品の保管や取り出しを自動で行うシステムで、物流・製造現場における省人化と効率化を実現する先進技術です。「人手不足で倉庫業務が回らない」「誤出荷や在庫ミスを減らしたい」「将来の成長に合わせた柔軟な設備がほしい」——こうした悩みを抱える企業にとって、自動倉庫は有効な選択肢となります。

本記事では、自動倉庫の基本的な仕組みから種類の違い、メリット・デメリット、選び方のポイント、補助金情報、そしておすすめのメーカーまでを解説します。「何を基準に選べば良いのか分からない」「他社はどこのメーカーの自動倉庫を導入しているのか知りたい」といった疑問も解決できるよう、情報をわかりやすくまとめました。

このページを読むことで、自動倉庫に関する全体像がつかめ、自社に最適な導入の第一歩を踏み出すことができるでしょう。人から話を聞きたい方や話しながら導入を決めたいという方は以下のボタンより問い合わせをお願いします。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

目次

最近の更新内容

2026/1/15更新 企業情報の更新

自動倉庫とは? 特徴や活用されている分野について

自動倉庫とは、製品や部品、原材料などの物品を自動的に保管・取り出しする倉庫システムのことです。人手に頼らず、機械やロボットが搬送・格納・仕分けなどを行うことで、倉庫内の作業を効率化し、省人化・省力化を実現します。

倉庫業務の自動化が進む現代では、多品種少量や短納期対応のニーズに応えるため、自動倉庫の導入がさまざまな業界で進行中です。近年では物流業界だけでなく、製造業・医療・食品業界などでも自動倉庫の需要が高まっています。従来の倉庫管理とは異なり、ITと機械制御を融合した管理のしやすい保管方式が求められています。

特に労働力不足や人件費の高騰、在庫のトレーサビリティ(追跡可能性)向上へのニーズを背景に、自動倉庫の導入は「必要不可欠なインフラ」として位置付けられつつあります。さらに、AIやIoTを活用した次世代型の自動倉庫では、予測出庫・需要分析なども可能となり、単なる倉庫から経営戦略を支える重要な機能へと変わってきました。

次のセクションでは、自動倉庫がどのように動作するのか、その仕組みを詳しくご紹介します。

使用のイメージを掴むために|自動倉庫の仕組みについて

自動倉庫の仕組みは、「入庫」「保管」「出庫」の3つのプロセスで構成されています。作業の流れは以下の通りです。

- 入庫:搬送装置やロボットが物品を受け取り、指定された位置まで運搬します。

- 保管:指定位置で物品をラックに格納します。制御システムが最適な保管場所を自動で判断します。

- 出庫:注文や出荷指示に従い、必要な物品を自動的に取り出して搬送します。

この一連の動作は、WMS(倉庫管理システム)やPLC(プログラマブルロジックコントローラ)などの制御機器によって統合的に管理されており、誤出荷防止や在庫最適化にも貢献します。

次の章では、人手作業と比較した際の自動倉庫の具体的なメリット・デメリットを解説します。

人手作業と比較した際の自動倉庫のメリット・デメリット

ここでは、人手による倉庫運用と比較した場合の自動倉庫の利点と課題について詳しく見ていきます。

自動倉庫導入のメリット

人の手によって倉庫の荷物を管理するのに比べて、自動倉庫の導入には以下のような利点があります。

自動倉庫導入のデメリット

一方で、自動化による以下のような課題も存在します。長期的視点やコストとメリットとのバランスを踏まえて、導入するかどうか適切に判断しましょう。

次に、自動倉庫にはどのような種類があるのかをタイプ別に解説します。

自動倉庫の種類を3通りの分け方で紹介

自動倉庫は、構成する機器や格納物の種類に応じて複数のタイプに分類されます。ここでは「搬送装置」「格納物」「ラック構造」の3つの観点から分類し、それぞれの特徴を解説します。

搬送装置による分け方

スタッカークレーン式

スタッカークレーンを使って荷物を上下左右に移動させる方式です。高層ラックに適しており、保管容量が大きいのが特徴です。

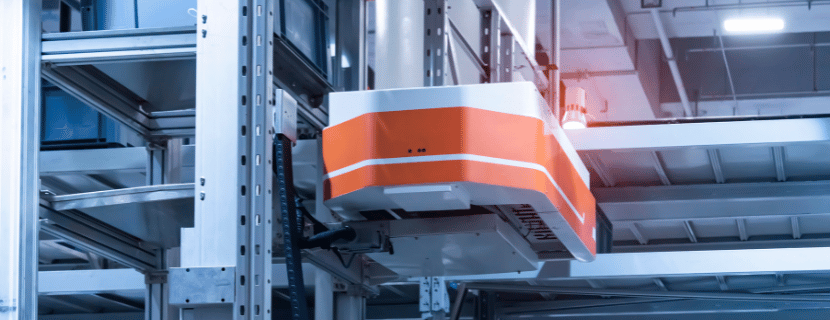

シャトル式

シャトル(無人台車)を活用し、横方向に自由に搬送できるタイプです。多層構造のラックと組み合わせることで、高速かつ効率的な搬送が可能です。

リトリーバ式

小型装置が移動しながら保管物をピッキングするタイプで、中・小規模の倉庫に適しています。

格納物による分け方

パレット

パレット式自動倉庫は、重量物や大量の商品をパレット単位で保管・搬送する方式です。主に製造業や大規模物流センターなど、出荷単位が大きい業種で導入されています。

ケース

ケース式自動倉庫は、小型の商品や部品などをケース単位で格納・取り出しする方式です。多品種少量・頻繁な出し入れが求められる業種に最適です。

ラックによる分け方

ユニット型

ユニット型自動倉庫は、独立したラックをユニットごとに組み合わせて構成される方式です。将来的な拡張や移設がしやすいため、変化の多い事業環境に適しています。

建屋一体型

建屋一体型自動倉庫は、倉庫そのものの構造体をラックとして活用する大型タイプです。物流拠点や生産工場の中枢に使われることが多く、超高密度な保管が可能です。

ここまで、自動倉庫の種類を3つの分け方で紹介しました。次の章では、自動倉庫を選ぶときに押さえておくとよい視点について紹介します。

導入するときに押さえるべきポイント! 自動倉庫の選び方

自動倉庫の導入において最適なシステムを選定するためには、複数の観点から慎重な検討が求められます。ここでは、導入失敗を避けるために特に重要な3つの視点をご紹介します。

適切な棚レイアウト

自動倉庫の選定ポイントとしてまず挙げられるのは、適切な棚レイアウトです。これは、出荷頻度や倉庫システムの性能など、複数の要因によって左右されます。

これらを無視してレイアウトを決めてしまうと、在庫の可視性が下がり、出庫作業に無駄が生じ、倉庫全体のパフォーマンスが悪化する可能性があります。出荷頻度が高く、複数の商品を取り扱う現場では、誤ったレイアウト選定が致命的な業務効率の低下を招くリスクがあるので、注意が必要です。

一方で、商品の配置に最適化されたレイアウトにより、出庫作業の効率化と倉庫内のスペース活用が向上するというメリットが得られるため、慎重な選定が求められます。

取り扱う荷物の特徴

取り扱う荷物の特徴に合わせた選定も重要です。パレット品、ケース品、特殊な形状の荷物など、荷物の種類や形状、サイズによって最適な自動倉庫システムは異なります。

ただ単に汎用的なシステムを導入してしまうと、無駄なスペースが生じたり、作業効率が低下する恐れがあります。特に、多品種かつサイズの異なる荷物を取り扱う場合や、頻繁に荷姿が変動する業界では、この視点をおろそかにすることはおすすめできません。

逆に、荷物の特徴に最適化されたシステム選定により、効率的な収納・出庫作業が可能となり、無駄なスペースや時間を削減できる可能性が高まります。

柔軟な拡張性の確保

将来的な運用や事業拡大を見据えて柔軟な拡張性の確保も欠かせないポイントです。現在の業務規模だけでなく、今後の成長戦略や季節による需要の波などを踏まえて、どの程度拡張が可能な構造かを見極める必要があります。

もし拡張性の低いシステムを選定してしまった場合、事業の成長に応じた拡張ができず、コストと時間をかけて再構築を余儀なくされるリスクがあります。特に、急成長が見込まれるビジネスや繁忙期が存在する業界では、この視点が将来の競争力を左右する要因になりうるので、要確認のポイントです。

そのため、ビジネスの成長に合わせてシステムが容易に拡張でき、柔軟な運用が可能になる選定を心がけることが肝要になります。

次は、自社に合った自動倉庫を導入する際に使用できる可能性の高い補助金を紹介します。

自動倉庫の導入時に使える可能性の高い補助金を紹介

自動倉庫の導入には、装置費や工事費、システム開発費など多くの初期投資が必要ですが、国や自治体からの補助金制度を活用することで、その負担を軽減できます。ここでは、自動倉庫導入時に活用可能な主な補助金制度を紹介します。

ものづくり補助金

ものづくり補助金は、中小企業や小規模事業者が新製品の開発や業務の革新を行う際に支援を受けられる制度です。自動倉庫の導入によって生産性や品質の向上、物流の効率化が期待できる場合、補助対象となる可能性があります。

補助率は1/2〜2/3、補助上限額は最大で1,250万円程度となっており、実用性の高い制度です。申請には事業計画や導入効果を示す資料が必要なため、事前準備が成功の鍵になります。

中小企業省力化投資補助金

中小企業省力化投資補助金は、業務効率化や省人化に資する設備導入を支援する制度です。人手不足が課題となっている中小企業に対し、DXや自動化設備の導入を後押しするものであり、自動倉庫も補助対象に含まれる可能性があります。

補助対象となる設備や導入効果の要件が明確に定められており、一定の省力化効果や作業時間削減が求められます。補助上限や補助率は事業類型によって異なりますが、最大で1,000万円程度が支援されるケースもあります。導入内容が要件に合致するかどうか、事前確認が重要です。

小規模事業者持続化補助金

小規模事業者持続化補助金は、主に商業・サービス業・製造業などの小規模事業者が、販路開拓や業務改善に取り組む際に利用できる制度です。自動倉庫のような設備投資も、業務の効率化や省力化を目的とした場合には補助対象となることがあります。

補助上限は50万円〜200万円程度、補助率は原則2/3です。比較的小規模な設備導入にも活用しやすいため、個人事業主や小規模法人にとって有効な支援制度です。地域の商工会や商工会議所と連携しながら進める必要があるため、早めの相談をおすすめします。

補助金制度は毎年内容が変更されるため、導入を検討するタイミングで最新の情報を確認することが重要です。次は、自動倉庫を提供する信頼できるメーカーをご紹介します。

JET-Robotics編集部がピックアップ! 自動倉庫のおすすめメーカー

自動倉庫の導入を検討する際は、信頼できるメーカー選びが成功の鍵です。ここでは、日本国内外で高い評価を受けている主要メーカーをご紹介します。

補助金によって導入負担を減らすことのできる可能性のある製品もあります。気になるメーカーや製品があり、話を聞いてみたいという方は、以下のボタンよりお問い合わせください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

-

【メーカー】

- エムテック / MTEC

- ダイフク / Daifuku

- 村田機械 / Murata Machinery

- Swisslog / スイスログ

- SSI SCHAEFER / エスエスアイ シェーファー

※クリックで各メーカーの詳細に飛べます。

-

【SIer・コンサル】

- ラリーグロース / Rally Growth

※クリックで各詳細に飛べます。

自動倉庫のメーカー

エムテック / MTEC

| 会社名 | エムテック / MTEC |

| 設立年 | 1984年 |

| 本社 | 岡山県岡山市東区西大寺五明429番地6号 |

| 概要 | 制御盤の設計製作、ソフトウエアの設計製作、搬送装置の設計製作 |

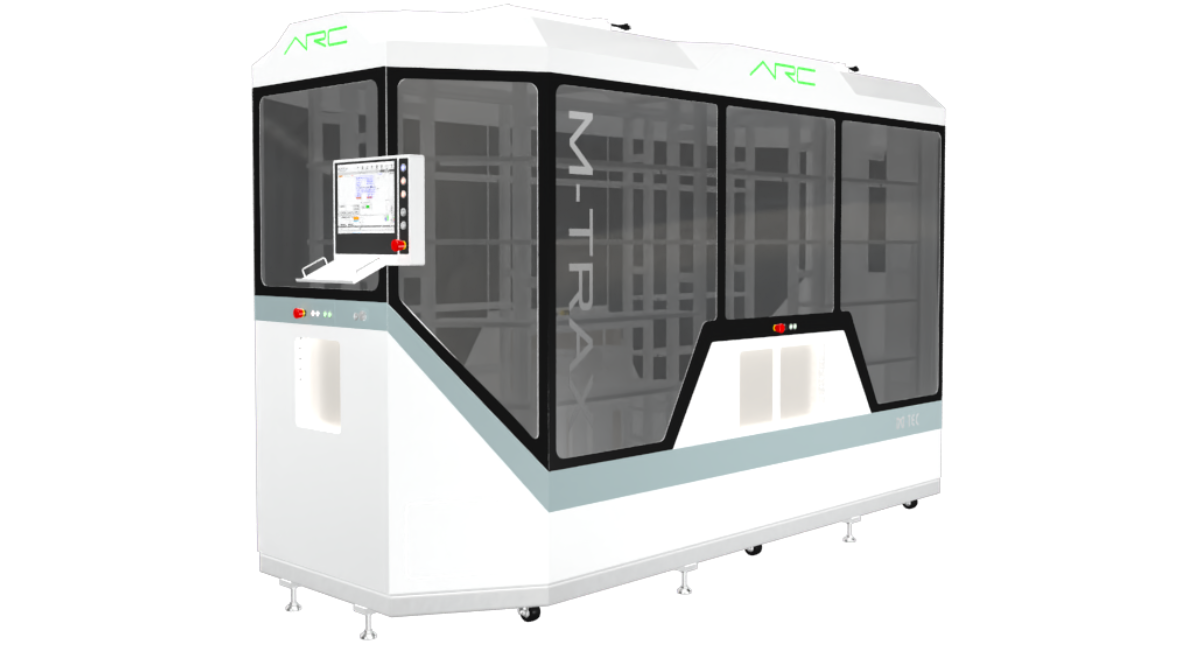

創業1984年のエムテックは、制御盤の製作に始まりFAソフトウエア開発、機械装置の製作まで行うFA化に対するエキスパートととして歩んできました。その多種多様な経験を活かし自動搬送システム「M-TRAX ARC module」を開発しました。

M-TRAX ARC moduleはコンパクト&クリーンな自動棚を中心にAMR/AGVと生産設備を連携し生産工程内の物の流れを自動化します。製品の保管はクリーン度の高い自動棚で行い、お客様の生産計画により必要な製品を必要な場所へ自動搬送します。トレサビや工場の見える化にも貢献します。

大手半導体電子部品製造メーカーなどに導入実績があり、生産工程内の搬送効率の向上、製品の歩留まり向上、作業者の作業負荷軽減とより付加価値の高い作業への転換へ貢献しています。また、導入後の効果が出た事により同系列会社への追加導入もしていただいた実績があります。

ダイフク / Daifuku

冷凍冷蔵・危険物にも対応可能で、重量物の保管・物流倉庫の自動化で最も導入されている「コンパクトシステム」をはじめ、自動車部品・電子部品など多品種少量品の保管、ピッキング作業の自動化に最適なケース立体自動倉庫「ファインストッカー」など、さまざまなケースで活用可能なシステムを提供しています。

村田機械 / Murata Machinery

主に、スタッカークレーン、AGV、WMSなどの自動倉庫を開発・提供しています。クリーンルーム対応や、製造業向けの高精度なシステム構築力において強みがあります。富士通、トヨタ自動車、三菱電機など、多くの日本を代表する製造業企業への導入実績があります。

Swisslog / スイスログ

1900年にスイスで創業し、ロボティクスとソフトウェアによる物流の自動化などを専門とするグローバルメーカーです。SynQプラットフォームとロボティクスを組み合わせた、革新的な自動倉庫ソリューションを展開しています。メドライン・インダストリーズ、アディダスなど、世界のリーディングカンパニーに導入されています。

SSI SCHAEFER / エスエスアイ シェーファー

1937年設立、ドイツに本社を構える、モジュール式物流システムのリーディングカンパニーです。自動倉庫分野では、手動から全自動まで対応可能な幅広いソリューションを提供しています。製品には、Exyz、Shuttle、Stackerなどが含まれます。高速・高密度な保管・仕分けシステムの構築力に競争力があるのが特徴です。

自動倉庫のSIer・コンサル

ラリーグロース / Rally Growth

| 会社名 | ラリーグロース / Rally Growth |

| 設立年 | 2021年 |

| 本社 | 東京都千代田区丸の内3-3-1 新東京ビル1階 SAAI |

| 概要 | 物流業界を中心としたDXコンサルティングファーム |

ラリーグロースは物流ロボット導入における構想策定フェーズ~実行支援まで幅広い領域を得意とするコンサルファームです。荷主様を中心に大手企業から中堅企業まで幅広く支援実績を持ちます。自動搬送ロボットや自動倉庫、ソーター導入などに加え、WMS等のシステム導入支援にも対応しています。

たとえば、定量分析(物量/生産性等)や定性分析(業務フロー/レイアウト等)などの現状分析、ならびに導入後に自動化される業務範囲やフローの策定・必要機能の抽出~最適なロボット提案・ROI試算を行うTo-Be像策定など、ロボット導入における構想策定フェーズの支援が可能です。

食品系卸売企業向けに物流ロボット/マテハンを活用した自動化プランニングや3PL企業向けに自動化検討における効率化余地の検証及び物流ロボット選定支援、そしてロボットソリューションベンダーとの協業(営業支援)など、これまでさまざまな業種、製品の導入支援実績があります。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。