ベンディングロボット

ベンディングロボットとは? 一般的な構造と種類、選び方と代表的なメーカーを紹介

金属加工現場の自動化が進む中、注目を集めているのがベンディングロボットです。多品種少量生産や人手不足といった現場課題を解決する手段として、導入を検討する企業が増えています。

しかし、ベンディングロボットはメーカーごとに扱っている種類や機能・性能が異なるため、自社に最適な一台を導入には基礎知識はもちろんのこと、選び方のポイントなどを押さえた選び方を把握することが重要です。

本記事では、ベンディングロボットの特徴・種類と選び方、代表的なメーカーなど、導入で失敗しないための選定基準やおすすめの機種を詳しく解説します。

とりあえずロボットに詳しい人から話を聞きたいという方や、既にどうするかを決めている方は、以下のボタンからJET-Roboticsにお問い合わせが可能です。専門家にお繋ぎします。

また、JET-Roboticsでは実際に、ベンディングロボットの導入支援も行っております。

ベンディングロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、ベンディングロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

ベンディングロボットとは? 一般的な特徴や活用例について

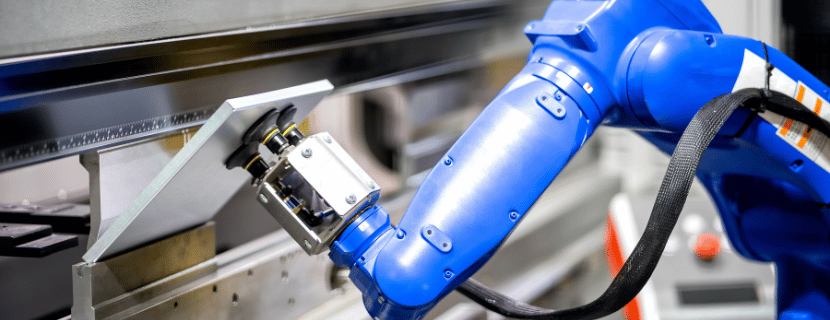

ベンディングロボットは、金属板やパイプなどの素材をロボットアームなどで位置決めを図りながら、自動で曲げ加工する装置です。従来の手動や半自動のベンディングマシンに比べて、精度の高い加工や生産性の向上が期待できます。

特に多品種少量生産や複雑な形状の加工において、その効果を発揮します。近年では、7軸多関節ロボットを搭載したモデルも登場しており、素材の搬入から曲げ、製品の搬出までを一貫して自動化することが可能です。段取り替えの時間短縮や人手不足の解消にも寄与しています。

ここまで、一般的なベンディングロボットの特徴と活用例などを説明しました。次の章では、ベンディングロボットの構造について解説します。

一般的なベンディングロボットの構造はどうなっているのか

ベンディングロボットは、ロボットアームやベンディングマシンに加え、グリッパー、センサー、制御装置といった各パーツが連携することで、高精度かつ効率的な曲げ加工を実現します。ここでは、その基本構造と役割について詳しく解説します。

1. ロボットアーム

多関節のロボットアームが、素材の搬送や位置決めなどのマテリアルハンドリングを行います。7軸構造のロボットアームを使用したベンディングロボットも近年登場したため、複雑な動作が可能です。

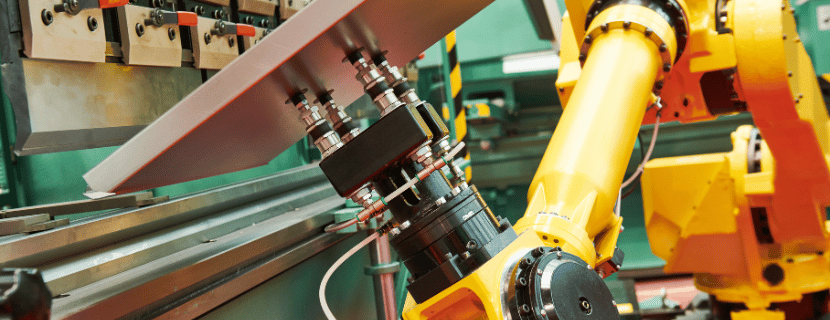

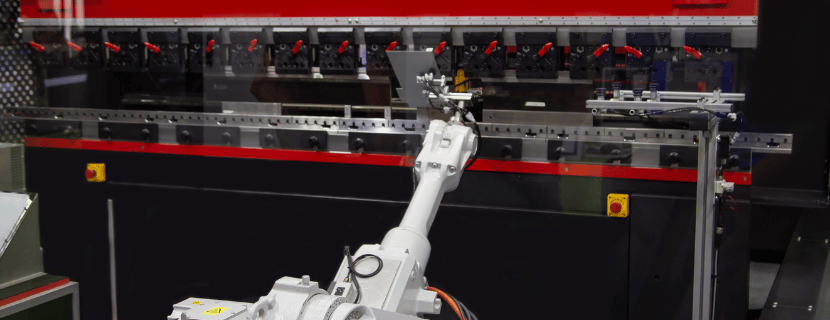

2. ベンディングマシン

プレスブレーキやパネルベンダーなど、素材を実際に曲げる装置です。金型を交換することで、さまざまな形状の加工に対応できます。

3. グリッパー(把持装置)

素材を掴むための装置で、吸着式や把持式などがあります。加工する素材や形状に応じて、最適なグリッパーを選定します。

4. センサー類

位置決めや加工精度を高めるために、各種センサーが搭載されています。例えば、角度センサーによるワークの識別や位置補正などが行われます。

5. 制御装置

ロボットやベンディングマシンを統合的に制御する装置です。専用のCAMソフトウェアを使用して、オフラインでのプログラム作成が可能です。

ここまで、ベンディングロボットの構造について説明しました。次の章では、ベンディングロボットにはどのような種類が存在するのか、加工対象という観点から紹介します。

ベンディングロボットの種類を加工対象別に解説

ベンディングロボットは、加工対象や目的に応じて多様な種類が存在します。薄板、線材、鉄筋、縁加工など、用途に特化した機種ごとに構造や特長、導入効果が異なります。ここでは、それぞれの種類について、メリット・デメリットとあわせて詳しく紹介していきます。

板金加工用ベンディングロボット

薄板の金属を曲げるためのロボットで、精密な加工が求められる電子機器や自動車部品の製造に適しています。

パネル加工用ベンディングロボット

大型の金属パネルを加工するロボットで、建築資材や家電製品の外装部品の製造に使用されます。

管材加工用ベンディングロボット

パイプやチューブなどの管材を曲げるためのロボットで、配管部品やフレームの製造に適しています。CNC制御と多軸ロボットの組み合わせが主流です。

線材加工用ベンディングロボット

ワイヤーや細い金属棒を曲げるロボットで、スプリングやフックなどの製造に使用されます。

鉄筋加工用ベンディングロボット

鉄筋コンクリート建築や土木工事などで使用される鉄筋を、設計図に沿って曲げるロボットです。主に建設業界向けに導入され、作業の効率化と品質の均一化に貢献します。

縁曲げ加工用ベンディングロボット

板金製品の端部(フチ)を折り返して補強したり、安全性を高めたりする縁曲げ加工を行うロボットです。に筐体部品や外装パネルなど、見た目と強度が求められる製品に活用されます。

ここまで、ベンディングロボットの種類を用途別で紹介しました。導入を成功させるには、自社のニーズに最適な機種を見極める「選び方」も重要です。次の章では、失敗しない導入ポイントを詳しく解説します。

ベンディングロボットの選び方|失敗しない導入ポイント3選

ベンディングロボットの導入を成功させるには、単に高性能な機種を選べば良いというわけではありません。既存設備との互換性、対象ワークに合ったスペック、そして生産スタイルに合致する機能など、押さえるべき選び方のポイントがあります。ここでは、失敗しないための重要な判断基準を3つに絞って解説します。

既存プレスブレーキとの制御・工具互換性

ベンディングロボットを選定する際、重視すべきポイントのひとつが、既存のプレスブレーキとの制御インターフェースおよび工具段取りの互換性です。CNC制御仕様やI/O信号の形式、ツールクランプ方式、そして段取り時間などの要素によって左右されます。

以上が合致しないままロボットを導入すると、同期ズレによる曲げ位置のずれやサイクルタイムの遅延が発生し、不良品の増加や生産効率の低下を招いてしまいます。特に既存の設備を活かしながら段階的な自動化を図りたい場合には、この互換性の確認は外せないポイントです。

既存設備と互換性のあるモデルを選定すれば、改造工数を最小限に抑えつつ短期間で即戦力として稼働させることができ、導入初期の立ち上げ期間も短縮可能です。

板金サイズと重量に応じた可搬質量・リーチの適正化

扱う板金のサイズや重量に見合った可搬質量・リーチ・グリッパ構造を基準に選ぶことも、現場の安全性と品質確保のために不可欠です。板厚や材質から算出されるワークの重量、最大対角長さ、そして反転・リグリップ動作時に必要な半径などよって適正かどうかが決まります。

これらの要因を見落とすと、ロボットが大判材をうまく保持できずに撓みや落下を引き起こし、曲げ精度の低下や設備の損傷といったリスクが発生してしまいます。特に、大型筐体や長尺の部品を扱う製造ラインでは、この基準を満たさないベンディングロボットの導入は重大な問題を引き起こす原因となります。

適正なスペックを備えたロボットであれば、重量物でも一発で正確な位置決めが可能となり、やり直しのない高精度な加工が安定して実現できます。

多品種少量生産の場合

多品種少量生産を行う現場では、ベンディングロボットにオフラインプログラミング機能と自動ツールチェンジャが備わっているかどうかが、選定における重要な判断材料となります。製品点数やロット数量、曲げ工程ごとの順序や必要な工具構成のばらつきといった要因によって最適なモデルが変わります。

多品種少量生産のラインにふさわしくないロボットを導入すると、毎回手動でティーチングを行う必要があり、段取り替えのたびに稼働率が落ちてしまいます。結果として、導入したロボットの投資回収が遅れます。特に、短納期のカスタム部品を頻繁に切り替えるジョブショップやEMS(電子機器受託製造)工場などで重要な項目です。

適切な機能を持つロボットを選べば、プログラムの自動生成と無人での段取り替えが可能になり、夜間の連続運転も実現できます。また、生産性を向上させながら追加利益の獲得にもつながります。

ここまで、ベンディングロボットの選び方について解説しました。それでは、次の章では、こうした選定基準を踏まえた上で具体的にどのメーカーがどのような製品を展開しているのかを見ていきましょう。

JET-Roboticsがおすすめする代表的なベンディングロボットメーカーを紹介

ベンディングロボットの性能や使い勝手は、メーカーごとに異なります。国内外には数多くのロボットメーカーが存在し、それぞれが独自の技術や自動化機能を強みとしています。本章では、製品特徴や導入実績を交えて解説します。自社の要件に合ったロボットを選ぶうえで、メーカーごとの比較は欠かせないため、ぜひご一読ください。

JET-Roboticsでは、ベンディングロボットロボットを活用したベンディングロボット工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- TRUMPF / トルンプ

- Bystronic / バイストロニック

- BLM Group / ビーエルエムグループ

- Prima Power / プリマパワー

※クリックすると該当箇所まで飛びます

TRUMPF / トルンプ

| 会社名 | TRUMPF / トルンプ |

| 設立年 | 1977年(日本) |

| 本社 | 神奈川県横浜市緑区白山1-18-2(日本支社) |

| 概要 | 板金加工機械・レーザ技術・パワーエレクトロニクス分野のグローバルリーディングカンパニー |

トルンプは、板金加工機械とレーザ発振器の両方を提供できる世界で唯一の企業であり、その総合力が際立ちます。

主力製品である「TruBend Cell 5000」は、ToolMasterBendをはじめとする高度な自動化技術を搭載し、搬送・位置決め・段取り替えを完全自動化します。大物ワークや多品種少量生産にも対応可能です。

導入先分野としては、自動車、エレクトロニクス、半導体、金属加工、精密機械などが挙げられます。

Bystronic / バイストロニック

| 会社名 | Bystronic / バイストロニック |

| 設立年 | 2016年(日本) |

| 本社 | 東京都武蔵村山市伊奈平2-95-3(日本支社) |

| 概要 | レーザー切断機・プレスブレーキ・オートメーションシステムなどの総合メーカー |

バイストロニックは、50年以上培ってきた板金加工技術が、他社にはない差別化ポイントです。

「Bystronic Bending Automation」は、材料搬送から曲げ、仕分けまでの工程をすべて一貫して自動化することが可能で、板金加工全体の効率化を実現します。

自動車、建築、家電、産業機械、精密機器など、多様な業界で活躍しています。

BLM Group / ビーエルエムグループ

| 会社名 | BLM Group / ビーエルエムグループ |

| 設立年 | 2007年(日本) |

| 本社 | 大阪府大阪市住之江区緑木1-4-25(日本支社) |

| 概要 | パイプ加工機に特化した工作機械メーカー |

ビーエルエムグループは、開発から製造、検証、メンテナンスまでを一貫して行える生産体制を持ち、高品質なモノづくりが可能です。

同社の「ELECT」は、パイプ加工に特化した設計で、切断・曲げ・エンドフォーミングといった工程をすべて自動化できる点が特徴です。

自動車、家具、建築、産業機械、板金加工業など、幅広い業種で採用されています。

Prima Power / プリマパワー

| 会社名 | Prima Power / プリマパワー |

| 設立年 | 1977年(親会社 Prima Industrie) |

| 本社 | イタリア・トリノ郊外コッレーニョ |

| 概要 | 板金加工機械およびシステムの総合メーカー |

プリマパワーは、板金加工分野における豊富な製品ラインナップと総合力の高さが特徴です。

主力製品の「BCe Smart」や「BCe Advanced」は、パネルベンダー型の自動曲げ機であり、複雑な形状や多品種少量生産に対応しやすく、段取り替えやプログラム作成も簡便です。

自動車、航空機、家電、建築、産業機械など、多くの業界で活用されています。

以上、おすすめのベンディングロボットメーカーを紹介しました。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ベンディングロボットの製品はまだありません。