バフ研磨ロボット

バフ研磨ロボットとは? 用途別分類と動作方式、選び方とおすすめのメーカーを紹介

バフ研磨ロボットは、手作業では難しかった鏡面加工やバリ取りを高精度・安定的に自動化できる装置として注目されています。

そんなバフ研磨ロボットは、多様なワークや仕上げ要件に対応するため、ツール保持型やワーク保持型などさまざまな種類が存在し、導入時には機能の比較やメーカーの特徴把握が欠かせません。

本記事では、用途別のおすすめモデルを紹介しながら、用途別分類のバフ研磨ロボットの紹介、そして失敗しない選び方やピックアップメーカーまで詳しく解説します。効率化や品質安定化を目指す方に役立つ情報がありますので、ぜひご一読ください。

また、JET-Roboticsでは実際に、バフ研磨ロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、バフ研磨ロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

また、JET-Roboticsでは、バフ研磨ロボット以外にも研磨ロボットを解説しています。研磨ロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

バフ研磨ロボットとは? 特徴や活用例などを解説

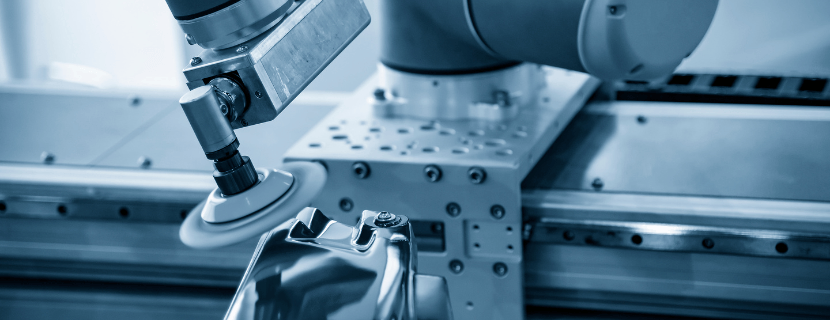

手作業バフ研磨の自動化を目的に開発されたバフ研磨ロボットとは、ロボットアームまたはガントリーにバフ(布・フェルト・不織布などの研磨ホイール)を装着し、安定した押し付け力と経路制御で金属や樹脂表面を研磨する装置のことです。

近年は位置制御に加えてフォースセンサやコンプライアンス機構を備えた機種が主流となっており、鏡面仕上げ、ヘアライン仕上げ、バリ取り、酸化膜除去など多彩な用途に対応しています。

自動車外装部品の外観仕上げや航空エンジン翼のバリ取り、ステンレスシンクの鏡面加工、樹脂レンズの艶出し、鋳物のスケール除去などで活用されており、熟練工の不足を補いながら品質ばらつきを抑制し、タクト短縮や材料歩留まりの向上を実現できる点が大きな利点です。

用途別分類・バフ研磨ロボットの種類を解説

以下では代表的な用途ごとに、実際の生産現場で採用例の多いバフ研磨ロボットを取り上げ、それぞれの特徴を紹介します。自社ワークに近いカテゴリーを見つけることで、導入効果や課題をより具体的にイメージしやすくなるでしょう。

外観仕上げ・鏡面加工

意匠面を高輝度に仕上げる工程に向いており、フェルトバフと青棒またはダイヤモンドスラリーを用いて、低荷重かつ高速で走査を行います。

高光沢面を安定して再現できるほか、研磨剤の消費量も少なく、バフの交換コストを抑えることができます。一方で、バフが目詰まりしやすいため、頻繁なドレッシングが必要になります。また、摩擦熱によるワークの温度上昇にも注意が必要です。

バリ取り・エッジ仕上げ

鋳造・切削・プレス加工後に残る微小なバリやシャープなエッジを除去する用途に適しています。サイザルバフや不織布ディスクを使用し、高荷重でワークを走査して安全なR面を形成します。

エッジの欠損を防ぎながら均一に面取りを行うことができ、後工程での洗浄やコーティングの歩留まり向上にも寄与します。ただし、部品ごとに最適な押し付け力が異なるため、初期設定や条件出しに時間を要する点が課題といえるでしょう。

樹脂・非金属製品の表面磨き

アクリルやポリカーボネート、ABS、ガラス繊維強化材といった比較的軟質な素材を、発熱を抑えながら丁寧に磨く工程に使用されます。

微弾性のあるバフと酸化セリウム、アルミナ系の微粒子研磨剤を併用することで、偏った磨耗や摩擦熱の発生を防ぐことが可能です。その結果、光学製品に求められる高い透明度を確保しやすくなります。ただし、クランプ部分の剛性確保が難しく、専用治具の製作コストが高くなる傾向があります。

大型・複雑形状部品の研磨

タービンブレードや大型プロペラ、鋼構造物など、三次元的な曲面を持つ部品に対して研磨を行う場合に適しています。長尺ロボットアームや7軸のロングリーチロボットを活用することで、輪郭に沿った精密な研磨作業が可能です。

従来人手では困難だった複雑形状の全面研磨を一夜で完了でき、工数削減が実現します。また、研磨品質をデジタルデータとして記録・管理できる点もメリットのひとつです。その反面、設備自体が大型となるため、設置スペースや安全柵の確保が必要になります。

バフ研磨ロボットの動作方式について

バフ研磨ロボットのレイアウトは、「ツール保持型」と「ワーク保持型」の2種類に大別されます。どちらを採用するかによって生産効率やシステム構成に大きな違いが生まれるため、それぞれの方式の特徴を理解することが重要です。

ツール保持型

この方式では、ロボットがバフ工具を保持し、ワークは固定された治具に取り付けられます。

複雑な形状のワークにも精密に追従できるほか、工具交換や砥粒の切り替えもロボット側で完結できるため、多品種対応や工程の集約に優れているのが特徴です。

ワークが大型の場合には、高剛性の固定治具や広い設置スペースが求められますが、ロボットの動作範囲を拡張することで多様な製品への対応が可能となります。

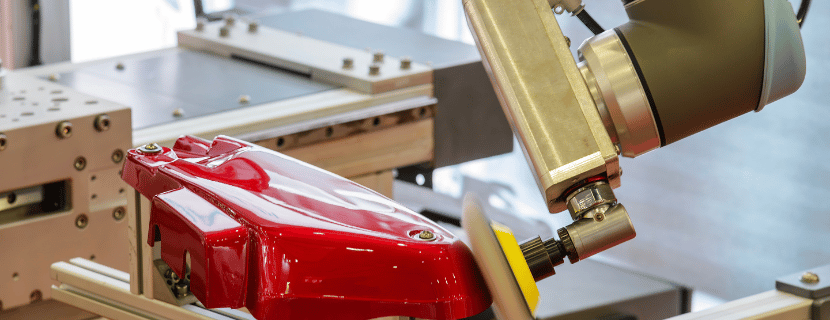

ワーク保持型

この方式では、ロボットがワーク自体を把持し、固定されたバフステーションに押し付ける形で研磨を行います。

バフ側の装置がシンプルになるため、消耗品のコストを抑えることが可能です。また、複数のバフステーションを直線的に配置することで、粗研磨から仕上げまでを一貫して行うセル型の構築がしやすくなるのが特徴です。

一方で、ロボットが把持するためには可搬重量と剛性が求められ、ワーク形状が頻繁に変わる場合はハンド設計の柔軟性も課題となります。

失敗しないバフ研磨ロボットの選び方完全ガイド

バフ研磨ロボットを導入するとき、カタログスペックだけを比べていては後悔しかねません。ここからは現場の生産性と仕上がり品質を左右する三つのポイントをひも解き、選定時の判断基準を順に解説します。

自動バフ交換機構の有無を見極める

バフ研磨ロボットの選定ポイントとしてまず挙げられるのが、ワークの材質や曲率ごとに径・硬度・番手の異なるバフをロボット自身が自動交換できる機構を備えているかどうかです。

多品種少量生産の頻度やバフの消耗サイクルといった要因によって、この機構の必要性は変動します。

もし自動交換がないまま運用すれば、段取り替えごとに人手が入り、磨きムラや工具取り付け誤差が原因で再研磨やスクラップが増えるうえ、セル生産や試作ラインのように材質・形状が混流する現場では致命的なボトルネックとなります。

逆に、自動交換機構を備えたロボットを導入すれば、ワークに合わせた最適ツールへ瞬時に切り替えられるため、鏡面度を均一化しながら段取り替え時間をほぼゼロにできるでしょう。

力制御アルゴリズムの精度と応答性を評価する

次に重視すべき選定ポイントは、ロボットがリアルタイムで接触圧を計測・補正し、一定研磨圧を維持できる高精度な力制御アルゴリズムを搭載しているかどうかです。

ワークの表面硬度ばらつきや許容面粗さ(Ra)の厳しさ、さらにはロボット可搬質量に対するツール重量比といった要因が、採用すべき制御方式を左右します。

力制御が不十分なままでは瞬間的な過圧による焼けや、低圧による光沢不足が発生し、後工程での手直しコストが跳ね上がるうえ、アルミや真鍮など熱に弱い材料や外観部品で厳しいRa値が求められる場面では品質事故に直結しかねません。

一方で高応答・高精度なアルゴリズムを選べば、焼き付きゼロで目標Raを一発で達成でき、研磨剤やバフの寿命も延び、安定した外観品質を長期にわたり維持できます。

研磨剤供給と粉塵回収が一体化したシステムを重視する

三つ目の選定ポイントは、バフ回転中に適量の研磨剤や液を自動吐出しながら、同一ノズル系で発生粉塵を即時回収できる一体型システムを備えているかどうかという点です。

研磨剤の粘度・粒度、ワークが許容できる残渣量、作業環境の粉塵規制値などが、このシステム仕様を決定づける主要要因です。

供給量が安定しないまま作業を続ければ、バフの目詰まりや乾摩擦によるヘアライン傷が表面に発生して歩留まりが悪化します。特に研磨粉が可燃性のエリアや高い清浄度が求められる医療機器部品の現場では安全面・品質面双方で深刻なリスクを抱えることになります。

しかし吐出と回収を同時にこなす一体型システムを採用すれば、粉塵公害リスクを抑えながらバフ寿命を最大化でき、防爆エリアやクリーンルームでもロボットの自動研磨工程を安心して稼働できます。

JET-Robotics編集部ピックアップ! バフ研磨ロボットのおすすめメーカーガイド

ここでは、バフ研磨ロボットの製造に関わっている代表的な国内外メーカーを厳選してご紹介します。各社の特徴を把握し、自社ニーズに最適なロボット選定の参考にしてください。

JET-Roboticsでは、バフ研磨ロボットを活用した研磨工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- ヤマハファインテック / YAMAHA FINE TECHNOLOGIES

- 川崎重工業 / Kawasaki Heavy Industries

- Acme Manufacturing / アクメ・マニュファクチャリング

※クリックすると該当箇所まで飛びます

ヤマハファインテック / YAMAHA FINE TECHNOLOGIES

| 会社名 | ヤマハファインテック / YAMAHA FINE TECHNOLOGIES |

| 設立年 | 1987年 |

| 本社 | 静岡県浜松市中央区青屋町283 |

| 概要 | 検査機・加工機等の生産設備・装置の開発・製造・販売を行うFA事業部やカーパーツ事業部など |

ヤマハファインテックは、楽器という繊細な製品を広く世界に届けてきた、ヤマハのモノづくり技術の結晶を、求められる機能・性能を高い信頼とともに実現するFA機器として実現している会社です。

同社のバフ研磨ロボット「FINISHING ROBOT」は、ヤマハ品質で知られる高精度な仕上げと柔軟なカスタマイズ性が特徴。ティーチング支援ソフトにより現場負担を軽減しつつ、微細形状まで均一に磨き上げます。楽器製造由来の精密加工ノウハウを転用した高い仕上げ精度が差別化ポイントであり、多種多様なワークに対しても短時間で段取り替えが可能です。

エネルギー・環境プラント部品や自動車・航空機向け高級インテリアパーツなど、厳しい品質基準が求められる分野で採用が拡大しています。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は「世界の人々の豊かな生活と地球環境の未来に貢献する”Global Kawasaki”」をグループミッションとして掲げ、広汎な領域における高度な総合技術力によって、地球環境との調和を図りながら、豊かで美しい未来社会の形成に向けて、新たな価値を想像しています。

同社のバフ研磨ロボット「Successor®-G」は、多品種少量・複雑形状ラインにも柔軟に対応できる自動研磨システムとして評価されています。工程ごとに最適化できる高いカスタマイズ力が特徴で、ロボット本体から制御ソフトまで一貫提供することで、立ち上げ期間を短縮します。

航空機や自動車部品、医療機器、家電筐体、建材など幅広い業界で採用され、表面品質の均一化と製造コスト削減に貢献しています。

Acme Manufacturing / アクメ・マニュファクチャリング

| 会社名 | Acme Manufacturing / アクメ・マニュファクチャリング |

| 設立年 | 1910年 |

| 本社 | アメリカ合衆国・ミシガン州 |

| 概要 | 表面仕上げ用ロボット専門メーカー |

1910年設立の米ミシガン州に拠点を置くアクメ・マニュファクチュアリングは、100年以上にわたり金属表面仕上げ・研磨分野に特化してきたロボットシステム専業メーカーです。

主力の「Robotic Finishing Systems」は±0.01mmの繰り返し精度を誇る高精度ポジショニングで、航空宇宙・自動車・精密機械など高レベルの公差管理が求められる現場でも安定稼働します。長年蓄積した仕上げノウハウと位置決め精度が高いのが特徴です。複雑曲面や高硬度材の研磨でも高品位な鏡面を短時間で生成します。

北米を中心に、自動車や医療器具、家電装飾部品など多様な金属加工ラインで導入されており、品質向上と省人化の両立に寄与しています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

バフ研磨ロボットの製品はまだありません。