直角座標型ロボット

直角座標型ロボットとは? おすすめメーカーやメリット・デメリットを解説直角座標型ロボットのカタログ(1件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

直角座標型ロボットの基礎知識や導入のポイントについては、以下の解説をご覧ください。

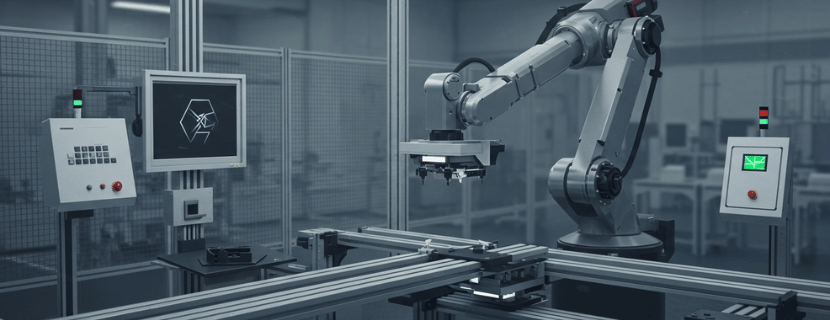

直角座標型ロボットは、高精度かつ直線的な動作を得意とする産業用ロボットであり、製造現場の自動化・効率化に欠かせない存在です。

しかし、いざ導入を検討し始めると、「自社に合う種類が分からない」「メーカーが多くて比較が難しい」「どんなメリット・デメリットがあるのかわからない」など、悩みや疑問を抱える方も多いのではないでしょうか。

本記事では、直角座標型ロボットの基本から、種類ごとの特徴、導入メリットとデメリット、さらには選び方やおすすめメーカーまで徹底的に解説します。

読み進めることで、直角座標型ロボットに対する理解が深まり、最適な選定・導入の判断ができる可能性が向上するので、是非ご一読ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

直角座標型ロボットとは? 特徴や活用事例を解説

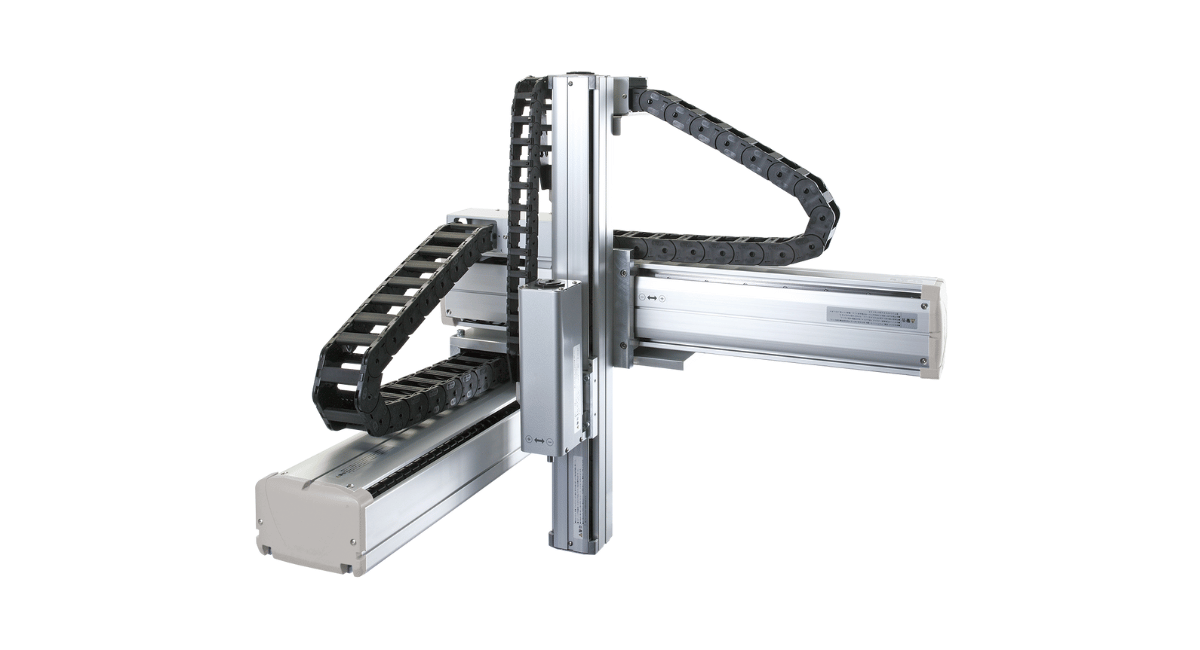

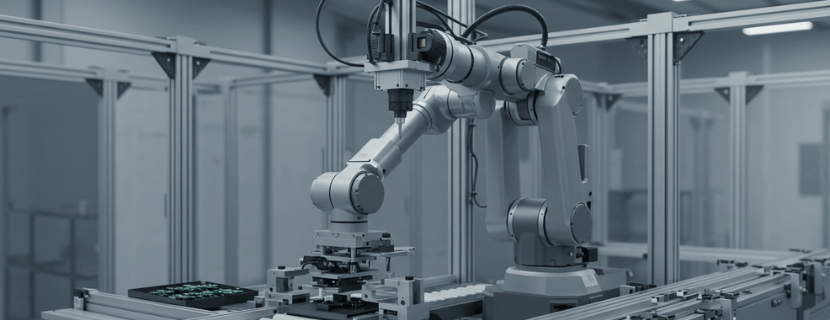

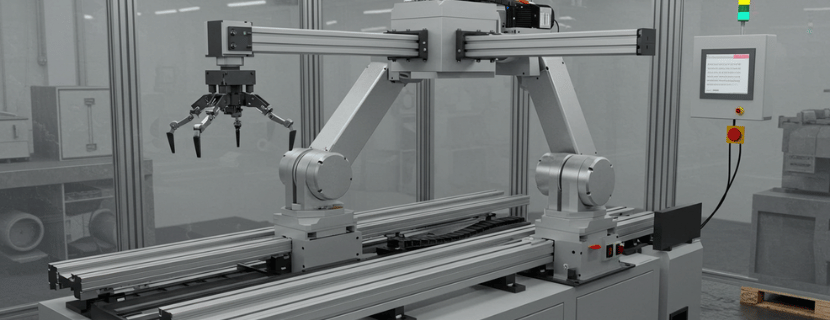

直角座標型ロボットとは、互いに直交する3つの直線軸(X軸、Y軸、Z軸)上で動作する産業用ロボットです。

アームの構造は3つの直進ジョイントで構成され、回転関節を持たず、スライド動作のみで3次元空間内の任意の位置へ移動します。この動きは、ゲームセンターのクレーンゲームを想像すると分かりやすいでしょう。

直角座標型ロボットは、工作機械のように直交構造を持つため高い位置精度と剛性を実現でき、繰り返し作業にが可能な点も強みです。

一般的には、半導体製造装置、電子機器の部品組立、自動車部品の塗装ラインなどで使用されており、その正確さと信頼性が求められる現場で重宝されています。

次は、直角座標型ロボットの種類ごとの特徴を解説し、それぞれの選定ポイントをご紹介します。

種類ごとに直角座標型ロボットを解説

直角座標型ロボットには、アームの構造や用途に応じていくつかの種類があります。ここでは代表的な種類を解説します。

軸の数による分類

直角座標型ロボットは、搭載している軸の数に応じて1軸・2軸・3軸に分類され、それぞれ用途や機能に明確な違いがあります。

1軸ロボット(単軸ロボット)は直線的な搬送に特化しており、 シンプルなライン構成に最適です。主にX軸やY軸の一方向のみに動作し、狭いスペースへの設置や工程間の部品移動などで活躍します。

詳しい情報を知りたい方は以下の記事をご参照ください。

2軸タイプは、X・Y軸に対応し、平面上での移動・塗布・搬送が可能です。より広い作業範囲を求める工程や、装置内の複数ポイントへの対応が求められる用途に適しています。

詳しい情報を知りたい方は以下の記事をご参照ください。

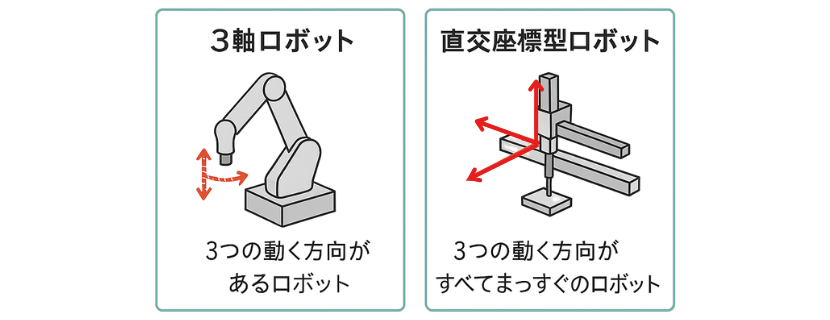

3軸ロボットはX・Y・Zの三次元空間で動作可能な汎用タイプで、組立・検査・ピッキングなど複雑な作業にも柔軟に対応できます。

なお、3軸ロボットという言葉は一般に「3つの動作軸を持つロボット」を指しますが、直交座標型ロボットとは必ずしも同義ではありません。

直交座標型ロボットは、3軸すべてがX・Y・Zの直線的なリニア動作を行う構造に限定されるため、アーム型や回転軸を含む3軸ロボットとは構造的に異なります。

以下から、直交座標型ロボットと3軸ロボットの違いをご確認ください。

このように軸数ごとの違いを理解することで、直角座標型ロボットの性能を活かせる選定が可能になります。

次は、直角座標型ロボットを導入することで得られるメリットについて詳しくご紹介します。

導入によって期待される直角座標型ロボットのメリットを解説

直角座標型ロボットを導入すると、生産効率の向上や作業者の負担軽減など、多くのメリットが期待できます。以下で代表的な利点を詳しく整理します。

これらの特性から、半導体製造や電子部品組立など高精度が求められるラインで広く採用されています。

次は、直角座標型ロボットを導入する際に注意すべきデメリットを解説します。

課題はどこにある? 直角座標型ロボットのデメリットを解説

直角座標型ロボットは多くの利点がある一方で、導入時にはいくつかの課題もあります。これらを把握しておくことで、失敗のない選定が可能になります。

これらのデメリットを事前に理解し、自社のニーズに合った機種選定を行うことが重要です。

次の章では、直角座標型ロボットの選定時に役立つポイントを3つ解説します。自社にとって最適な直角座標型ロボットを選ぶためにも是非ご一読ください。

直角座標型ロボットを選ぶ際に押さえるべき3つの重要ポイント

直角座標型ロボットを導入する際には、用途や環境に応じた最適な機種選定が重要です。ここでは、特に押さえておきたい3つの選定基準について詳しく解説します。

X軸ストロークと変位に関する剛性評価に注目する

直角座標型ロボットを選ぶときは、X軸が端まで動いても先端が許容範囲内で収まるよう、レール断面寸法と支持間隔の剛性計算が提示された機種を選びましょう。

この判断はレール幅、材質、スライダーブロック数、ベッド支持方法などによって変わります。

これらが不十分だと長いストロークでアーム中央がたわみ、位置決めずれやワークへの接触が起きやすくなります。

とくに、ストロークが1 mを超える場合や片持ちで大きな荷重モーメントがかかる工程では無視できません。

この点を評価することで、大型基板や長尺材でも全域でμm級の精度を保ち、同じ機種でラインを統一できるメリットが得られます。

目的サイクルタイムに応じた駆動方式の混載設計を見極める

直角座標型ロボットでは、目的サイクルタイムに合わせて、ボールねじ・タイミングベルト・リニアモータを軸ごとに組み合わせられるプラットフォームを選ぶと、投資効率と生産性を両立できます。

駆動方式の選定では、許容加速度、最高速度、繰り返し精度、保守周期のバランスが重要です。

タスクに合わない方式を選ぶと、振動や熱変形が増え、精度が落ちたりサイクルタイムが守れなくなります。

高速ピック&プレースと高精度アライメントを同一装置で行う場合は、とくに慎重な見極めが必要です。

必要な軸だけリニアモータに置き換えるなど、機能とコストの最適バランスを見つけることが投資効率向上の鍵です。

可動配線に配慮したエナジーチェーン設計を確認する

多軸ロボットでは、多軸構成の場合、ケーブルベアの最小曲げ半径と保証可動回数を明示しているエナジーチェーン設計のメーカーを選びましょう。

選定には、ケーブル外径、最小曲げ半径、屈曲寿命試験の実績、チェーン材質などが関係します。

配線設計が不十分だとケーブルが早期に断線し、生産ラインが突発停止したり火災のリスクが高まります。

24 時間稼働ラインでも予防保全間隔を延ばせるため、信頼性重視の現場では見逃せないポイントです。

続いては、直角座標型ロボットのメンテナンスのポイントを解説します。

直角座標型ロボットのメンテナンスのポイントを解説

直角座標型ロボットの導入後、適切な維持管理とメンテナンスを行うことは、長期的なパフォーマンスを確保するために不可欠です。ここでは、直角座標型ロボットの故障を防ぐために重要なメンテナンスのポイントをご紹介します。

交換部品と修理対応

長期間使用する中で、部品の劣化や故障は避けられません。

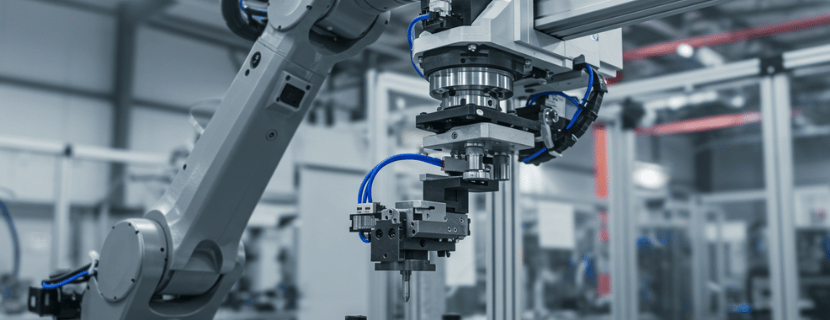

スライダーブロックやボールねじは、動作中に摩耗しやすい部品です。これらの部品は特に高精度を要求される部分であるため、定期的なチェックが重要です。

もし、部品が摩耗してきた場合、早めに交換することが機械全体のパフォーマンス維持に繋がります。

加えて、

また、ロボットの修理には、メーカーのサポートや専門技術者による対応が必要です。多くのロボットメーカーでは、修理対応や技術サポートを提供しており、メーカー指定のサービスセンターでの修理が推奨されます。

予防保全と生産停止の最小化

予防保全は、故障が発生する前に必要な対策を講じる方法です。直角座標型ロボットでは、定期的な点検や診断によって、潜在的な問題を早期に発見することが重要です。

例えば、センサーを使った診断機能や異常検出システムを活用することで、ロボットが異常を知らせ、故障を未然に防ぐことができます。

予防保全のためのツールとしては、ロボットの各軸やモーターに温度センサーや振動センサーを取り付け、異常が発生した際にリアルタイムで警告が発生する仕組みを導入することが一般的です。

このような予防的な対策により、突然の生産停止を避けることができ、ダウンタイムや修理コストを削減できます。

定期的なメンテナンスと点検を行うことで、長期間にわたって安定的な運用が可能となり、トラブル発生のリスクを最小限に抑えることができます。

次の章では、直角座標型ロボットを選ぶ際に重要なメーカーや製品情報を確認しましょう。

直角座標型ロボットのおすすめメーカーを紹介

直角座標型ロボットの導入を検討する際、どのメーカーの製品を選ぶかは重要なポイントです。以下では、信頼性と実績に優れたメーカーについてご紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- ティーエイチケー / THK

- 平田機工 / Hirata

- ニデックインスツルメンツ / Nidec Instruments

※クリックすると該当箇所まで飛びます

ティーエイチケー / THK

| 会社名 | ティーエイチケー / THK |

| 設立年 | 1971年 |

| 本拠地 | 東京都港区芝浦2-12-10 |

| 概要 | LMガイドを核とした直動モジュールとロボットの大手メーカー |

ティーエイチケーは、1971年設立の東京都を拠点とする、LMガイドと直動システムに強みを持つロボットメーカーです。直角座標型ロボットでは、高精度なピック&プレース用途に対応するリニアモータ駆動機構を展開しており、力覚センサとの一体構造が特長です。

代表製品には、PPR Pick & Place Robotや、GLMリニアモータアクチュエータを用いた直角座標型ロボットが挙げられ、Z軸の1 µm分解能と力制御が一体化されている構造が特徴です。

電子部品検査ラインなど、微細位置決めが要求される現場で採用されています。

平田機工 / Hirata

| 会社名 | 平田機工 / Hirata |

| 設立年 | 1951年 |

| 本社 | 熊本県熊本市北区植木町一木111 |

| 概要 | 各種生産システム、産業用ロボットおよび物流関連機器等の製造ならびに販売を行う |

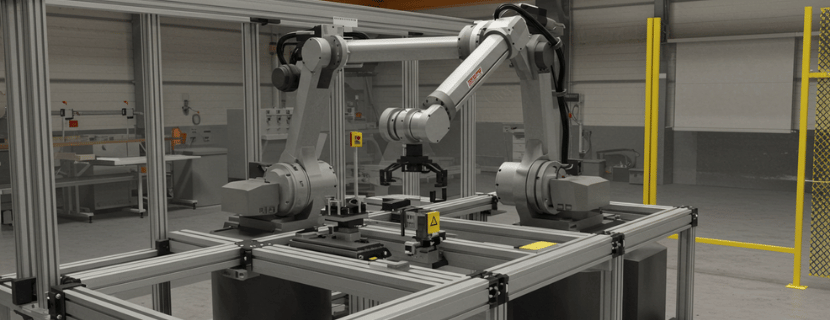

平田機工は、主に自動車・半導体・フラットパネルディスプレイ(FPD)向けの生産装置と直交ロボットを手掛けるエンジニアリング企業です。大型ワーク対応に強く、高剛性設計のガントリタイプから小型機まで幅広いニーズに応えられる構成が魅力です。

製品ラインには、GR-1750ガントリロボット、CRWQシリーズ、MB-N120/150シリーズがあります。これらの製品は、高剛性・高速・省メンテを同時に実現する点が強みです。

液晶パネルやEVバッテリー製造ラインで多く採用されています。

ニデックインスツルメンツ / Nidec Instruments

| 会社名 | ニデックインスツルメンツ / Nidec Instruments |

| 設立年 | 1946年 |

| 本社 | 長野県諏訪郡下諏訪町5329番地 |

| 概要 | モータ、モータ駆動ユニット、カードリーダ、産業用ロボット、プラスチック成形品、オルゴール等の開発・製造・販売 |

ニデックインスツルメンツは精密モータ分野における先駆的メーカーであり、とくに薄板ガラスや半導体ウェハーの搬送に特化した超低振動制御技術に定評があります。

主力製品には、SR95シリーズ、SR8670シリーズ、FO-PLP専用搬送ロボットが含まれています。真空・高温環境に対応し、独自の低振動機構でガラス基板の破損リスクを低減する性能が強みです。

大型FPD工場や半導体量産ラインで24時間稼働の実績があります。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。