現場溶接ロボットとは? おすすめやメリット・デメリット・メーカーも解説

現場溶接ロボットは、建設現場における溶接作業を自動化し、安全性と生産性の両立を図る技術です。

「人手が足りない」「熟練工が確保できない」「工程が遅れる」といった課題を抱える施工現場において、導入することで課題の緩和が期待されています。

さらに、導入時に失敗しないための選定ポイントや、開発をしている国内メーカーも見ていていきましょう。

現場での課題解決に役立つ情報をお届けできれば幸いです。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

また、JET-Roboticsでは、現場溶接ロボット以外にもさまざまな建設ロボットを解説しています。建設ロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

最近の更新内容

2026/1/22更新 企業情報の更新

現場溶接ロボットとは? 仕組みや活用例など基本情報を解説

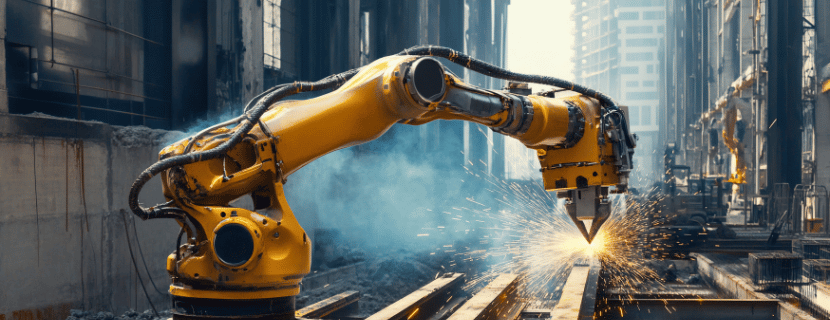

現場溶接ロボットとは、建設現場や屋外製造拠点など、工場とは異なる制御が難しい実環境下において、溶接作業の自動化・省人化を実現するために導入されるロボティクス機器です。

工場内に設置された産業用溶接ロボットは、あらかじめ定められたライン上での連続作業に特化していますが、それに対して現場溶接ロボットは、作業環境のばらつきや物理的制約、作業ごとの変化に柔軟に対応できる設計が特徴です。

これらのロボットは、鉄骨や配管、鋼構造物などの現地組立が必要な場面で、溶接作業の品質と安全性を確保しながら、人手不足の課題にも対応できることが期待されています。

特に近年は、建設業界を中心に溶接技能者の高齢化が深刻化しており、「熟練工に頼らない現場づくり」の象徴として、現場溶接ロボットの需要が高まっています。

現場溶接ロボットの仕組み

センサーで収集した部材や位置情報をもとに、コントローラがトーチの動きを調整し、正確な溶接ラインを追従して作業を進める仕組みになっています。

従来はティーチングと呼ばれる「人による事前動作指示」が必要でしたが、最近ではAIと画像処理によって部材の位置ズレや傾きに対応し、半自律的な動作を可能にする高性能モデルも登場してきました。

また、現場での不整地や段差に強い自走式モデルや、天井・壁面といった角度のある面に対応できるマグネット吸着式のアーム構造を備えた機種も登場しています。

現場での活用事例

現場溶接ロボットの活用の可能性は広がっています。

最も代表的なのは建設業における鉄骨溶接です。鉄骨建方の際、梁と柱の接合部などでロボットを用いることで、均一なビード品質と工程短縮を両立できます。

また、橋梁の建設や補修工事では、狭小スペースでの高所作業が避けられませんが、可搬型ロボットを活用することで作業員の危険を最小限に抑えながら溶接作業が可能です。

さらに、造船業やプラント建設など、大型構造物を現地で組み立てる必要がある現場でも、現場溶接ロボット導入の可能性が広がっています。

これらの業界では、部材のサイズや重量が大きく、従来の手作業では対応が困難な箇所においてロボットが活躍する可能性があります。

これらの事例に

また、作業記録をデジタルで残せる機種も増える可能性があり、トレーサビリティの向上や品質保証の観点でも注目されています。

現場溶接ロボットが果たす役割の重要性をご理解いただけたところで、次に、この技術がどれほど市場に浸透し、どのような課題に直面しているのかを見ていきましょう。

現場溶接ロボットの市場規模と課題とは?

現場溶接ロボットの市場は、建設業界の深刻な人手不足によって今後拡大していく可能性があります。

かつては主に工場内の溶接作業で用いられていたロボティクス技術が、今や屋外や不整地といった制約の多い環境にも進出し、今後は建設現場の生産性向上に貢献していくでしょう。

、その一翼として現場溶接ロボットの需要も年々高まっていると予測されます。

現在は大手ゼネコンでの実工事への導入が進んでいますが、今後は中小ゼネコンから大手インフラ系企業まで、導入が進んでいく可能性があります。

国内外の市場動向

2024年時点での世界の現場溶接ロボット市場は、およそ11億ドルの規模に達しており、2026年~2033年にかけて9.5%の年平均成長率(CAGR)で拡大し、2033年には25億ドルを突破すると見込まれています。

成長の背景には、米国や中国、ドイツなど製造大国における熟練工不足の深刻化と、建設現場での自動化ニーズの高まりがあります。

日本国内においては、現場溶接ロボットのみのデータではありませんが、建設・インフラ分野全体でロボット活用が拡大しており、建設ロボット市場全体の年間規模は2024年時点で100億ドルに達しました。

また、NEDOや各自治体による技術実証支援制度も、ロボット導入の後押しとなっています。

普及に立ちはだかる課題

市場が拡大する一方で、現場溶接ロボットの本格的な普及にはいくつかの障壁が存在します。

その中でも特に顕著なのが、以下の3つの課題です。

- ロボット導入にかかる初期コストの高さ

- 狭小・高所・変形構造など、現場固有の制約への対応

- 熟練溶接技能者の減少に伴う監督・補助体制の弱体化

まず、導入初期にかかる費用は、機種本体だけでも1,000万円を超えると言われており、中小規模の施工業者にとっては大きな投資となります。

次に、建設現場や橋梁・プラントなどの施工環境は多様かつ複雑であり、ロボットが全ての現場条件に適応できるわけではありません。

また、熟練工の減少により「ロボットの監督役」を担う人材も不足しており、オペレーター教育や現場対応力の継承が課題となっています。

ロボットは万能ではなく、人と連携して初めて本領を発揮するため、

また、国による補助金制度や標準化支援の活用も、今後の普及に向けた鍵となるでしょう。

市場と課題を把握した後は、どのような種類の現場溶接ロボットがあるのかを知ることが重要です。

次章では現場溶接ロボットの種類を解説します。

種類を解説! 3種類の現場溶接ロボット

現場溶接ロボットは、施工場所や作業条件に応じてさまざまなタイプに分類されます。

可搬性の高さ、据え付け方式、自律性、アーム自由度、動力源の違いなどによって特徴が異なり、それぞれに適した現場があります。

ここでは、代表的な3タイプについて詳しく紹介し、それぞれの特性と適用シーンを明確にしていきましょう。

可搬型ロボット

持ち運びを前提とした設計が特徴のロボットで、仮設現場や多拠点にわたる短期間作業に適しています。

また、位置決め機構として吸着型マグネットや自立ジャッキを備えるモデルもあり、複雑な地形でも安定した設置が可能です。

据え置き型ロボット

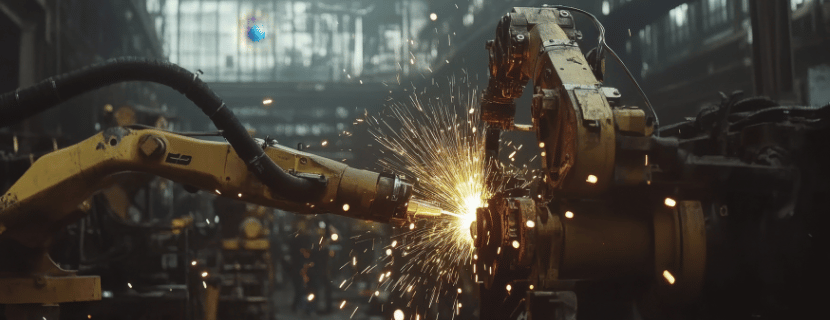

大型構造物の溶接や長期にわたる定点作業に適したモデルで、ベースユニットを安定設置したうえで高出力の溶接を行えることが特徴です。

建屋内部や橋脚、造船ドックなどで活躍するほか、大型鉄骨の連続溶接にも向いています。

自律走行型ロボット

センサーやカメラ、AIを活用し、現場内を自律的に移動しながら作業する最先端のロボットです。

既存の

鉄道・橋梁などの長距離構造物や、変化の多い複雑な現場での活用が期待されています。

各タイプには適正があるため、作業対象や現場環境に合わせた慎重な選定が必要です。

次は、これらの現場溶接ロボットを導入した際に得られる具体的なメリットとデメリットについて、現場視点で深掘りしていきましょう。

現場溶接ロボット導入のメリット・デメリット

現場溶接ロボットは、人手不足の補完や品質の安定化といった多くの期待を背負って導入が進められていますが、当然ながら導入すれば必ず成功するというわけではありません。

ここでは、導入によって得られるメリットだけでなく、見落としがちなデメリットについても詳しく解説し、導入判断における参考情報をご提供します。

現場溶接ロボット導入のメリット

現場溶接ロボットの導入によって得られる最大のメリットは、「品質の安定」「作業の効率化」「労働安全の向上」の3本柱ですが、それ以外にも経営的な視点から価値ある効果が多数あります。

現場溶接ロボット導入のデメリット

一方で、現場溶接ロボットの導入には、導入前には気付きにくい落とし穴や運用上の制約も存在します。特に初めて導入する企業は、以下のポイントを十分に検討することが大切です。

現場溶接ロボットは強力な生産性向上ツールですが、適切な導入準備と運用設計がなければ、十分な効果を発揮することはできません。

次章では、2024年の法改正を踏まえ、現場溶接ロボットが人手不足の課題にどの程度効果を発揮できるのかを詳しく解説します。

【2024年の法改正を受けて】人手不足解消に現場溶接ロボットは効果があるのか

。

これにより、従来は繁忙期や納期直前に依存していた「長時間残業」や「休日出勤」が制限され、現場では限られた時間で作業を終わらせるために、生産性の向上をする必要があります。

さらに、労働人口の減少や若手入職者の不足といった構造的な課題も相まって、多くの施工現場が「人手不足」と「時間制約」に直面しています。

こうした背景の中で注目を集めているのが、現場溶接ロボットによる作業自動化です。

特に、鉄骨工事やインフラ補修など高い精度と重労働を要する作業では、人手に頼らず安定した成果を出せるロボットが、課題の解決手段として期待されています。

ロボットによる人手不足対策の実効性

現場溶接ロボットは、単に「人手を機械で置き換える」道具ではありません。

溶接の速度は、熟練の技術者であっても1時間に2~3メートルの速度でしか進めないと言われています。

それに対し、ある大手ゼネコンのデータでは、現場溶接ロボットを1台導入することで、1時間で10~12メートルの速度が出せるとしており、これは実に人間の4~5倍ほどの速度です。

溶接の作業効率に関しては、約10%超の向上があったとする事例もあります。

また、公共工事でのモデル現場では、夜間や人員配置の難しい時間帯にロボットを活用し、無人稼働による作業の「平準化」や「工程の24時間分散」が進んでいます。

導入拡大に向けた制度と技術の整備

政府や地方自治体も、ロボット導入を人手不足対策の一環として支援する動きを強めているようです。

中小企業でも導入しやすい環境が整いつつあります。

技術面でも、従来はティーチングや段取りに多くの時間を要していた現場溶接ロボットが、AIによる自動認識やクラウド制御の導入により、セットアップの簡易化・効率化が進んでいます。

これにより、溶接技能者が不足している企業や地方の中小事業者でも、短期間で運用に乗せることが現実的になってきました。

ロボットメーカー各社も、「人手が足りない現場でも扱えるロボット」の設計思想を打ち出し、より直感的な操作・柔軟な移動性・故障時の遠隔サポートなどを強化しています。

ロボットは人手不足を完全に解決するか?

ただし、現場溶接ロボットについて、人手不足を「完全に解消する魔法の杖」と考えるのは誤解です。

あくまでロボットは「人の作業を支援し、生産性を高める」ためのツールであり、現場から人が完全にいなくなることは想定されていません。

ティーチング、設置、段取り、異常対応など、ロボットの周辺業務にはやはり人の判断力と柔軟性が必要です。

そのため、

今後の展望と導入の勘所

2025年以降、法規制がより厳格化する可能性もあり、各現場は今から「少ない人手で最大の成果を出す」体制づくりを迫られています。

このとき、ロボット導入を単なる設備投資と捉えるのではなく、組織全体の施工体制改革と位置づける視点が重要です。

施工管理、設計部門、現場オペレーター、ロボットベンダーが一体となってロボットを活用する文化を育てることで、初めてロボットは現場に根付き、持続的な人手不足対策となります。

以上のことから、現場溶接ロボットは、2024年以降の新たな施工常識の中で「人手不足への現実的な対抗手段」として十分に効果を発揮する存在になり得るといえるでしょう。

次は、各メーカーごとの技術や特長を比較しながら、自社に適したロボットの選定を進めるための情報を整理していきます。

現場に最適な溶接ロボットを選ぶ3つの視点

現場溶接ロボットを最大限に活用するには、導入現場の状況や作業条件を見極めたうえで、適切なモデルを選定することが重要です。

汎用的な産業用ロボットとは異なり、現場溶接ロボットは可搬性、耐環境性、溶接精度の再現性など、選定時に考慮すべき要素が多くあります。

ここでは、実際の導入現場で失敗やトラブルを避けるために、特に重要視すべき3つの選定ポイントを解説します。

可搬性と位置決め機構を重視した選定

現場溶接ロボットの選定においてまず重要となるのが、可搬性と位置決め機構です。

特に狭小スペースや足場の多い建設現場では、ロボットを一度セットアップした後にすぐ別の位置へ移動させなければならないケースが頻発します。

このとき、移動のしやすさや作業効率に影響を及ぼすものはロボット本体の大きさや重量、設置方式(レール式・マグネット式・キャスター式など)です。

選定には、建屋の開口幅、梁の間隔、床の耐荷重、クレーンの有無といった現場固有の物理条件を正確に把握しておく必要があります。

これらの条件を見落として可搬性の低いモデルを選定してしまうと、現場に機材を搬入できなかったり、設置のために別途重機を準備する必要が出たりして、作業の立ち上がりが遅れることもあるでしょう。

とくに鉄骨建方のように、日を追うごとに溶接箇所が変化する現場では、可搬性の高いモデルを選ぶことが作業効率を左右します。

【溶接線の自動認識・追従機能】「リアルタイムシームトラッキング」があるか

次に重視すべきは、リアルタイムシームトラッキング機能を備えているかどうかです。

聞き慣れない言葉かと思いますので、簡単に解説します。シームトラッキングとは、直前の溶接の線を認識して、適切に溶接を行う機能です。

これを常に(リアルタイム)で行うことがリアルタイムシームトラッキングと呼ばれます。

溶接作業では、部材ごとに位置のズレや公差が生じやすく、目視や手作業による補正では精度や作業効率のばらつきが生じることもあるでしょう。

特にタック溶接後の本溶接工程では、部材が熱によって変形しやすく、トーチの軌道がわずかに外れるだけでもビードの欠陥や溶接不良が生じるかと思います。

このようなリスクを軽減するために、レーザーセンサーやアークセンサーによる溶接線追従(シームトラッキング)機能が重要です。

トーチの自動補正機能があることで、少人数で高品質な溶接が可能となり、再加工や手直しのリスクを減らすことができます。

可動部が6軸以上の自由度を持つか

ロボットの可動部分が、6軸以上の自由度を持つことで、部材の形状に合わせた最適なアプローチ角度を確保できるため、立体的で複雑な構造物の溶接にも対応可能です。

鋼構造物の現場では、フィットアップ誤差や熱変形、さらには現場の照明環境の影響で、ティーチング通りの軌道では溶接精度を保てないことがあります。

そんな現場では上記のリアルタイムシームトラッキング機能と合わせることでより精度の高い溶接ができるでしょう。

防塵防水・耐環境性の高いモデルの導入

最後の視点として重要なのが、防塵防水・耐環境性の高いモデルかどうかです。

現場では屋外作業や粉じん・スパッタ飛散を伴う過酷な条件で溶接を行うことも珍しくなく、こうした環境がロボット機器の故障や誤動作の原因になることがあります。

そのため、IP等級に基づく防塵防水性能や、発電機からの変動電源への対応、サーボや制御盤の耐熱・耐湿構造が求められます。

選定を誤ると、わずかな粉じんや湿度変化でコントローラが故障し、修理のために数時間〜数日単位で作業が止まるといった事態にもなりかねません。

特に橋梁建設や造船現場のように、突発的な降雨や気温差、風による飛散物などが頻繁に発生する環境では、こうした性能の差が安定稼働の成否を分けます。

また、発電機を使用する現場では、電圧の微細な変動が機器にダメージを与えることもあるため、耐ノイズ設計や電源保護回路を備えたモデルが理想です。

悪天候や粉じん下でも止まらずに動作し続けるロボットを選べば、保守対応の負担を軽減し、施工スケジュールの安定性が向上します。

上記3つの観点を踏まえて機種を選定することで、現場ごとに最適な生産性と品質を実現できます。次は、現在開発中の現場溶接ロボットのメーカーをご紹介します。

【開発・実証実験中】現場溶接ロボットのおすすめメーカー

高精度な溶接作業の自動化を現場で実現するには、信頼性の高いロボットを開発・提供しているメーカーを選ぶことが重要です。ここでは、現場溶接ロボットの開発をしているメーカーをご紹介します。

- 大林組 / Obayashi

- 鹿島建設 / Kajima

- 清水建設 / Shimizu

※クリックで各メーカーの詳細に飛びます。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

大林組 / Obayashi

東京都港区に本社を構える大手ゼネコンであり、建築施工ロボット開発の先駆者としても知られています。鉄骨柱や梁の溶接部位を完全自動化する「現場ロボット溶接工法」を長年にわたり現場で実証しながら洗練させてきた点が特徴です。同社が開発・運用している現場ロボット溶接システムは、梁・柱に対応する多関節ロボット群で構成され、複数の溶接条件に対応できます。

鹿島建設 / Kajima

東京都港区に本社を構える長い歴史を持つ総合建設企業であり、近年はロボット施工とBIMの融合による施工革新をリードしています。同社は現場溶接ロボットの分野においても独自技術を展開しており、特に開先計測から多層溶接、スラグ除去に至る一連の作業を完全自動化する柱全周溶接ロボットの開発を進めてきました。その主力機種であるマニピュレータ型現場溶接ロボット(2024モデル)は、高精度な作業制御を持ち、施工の自律化を目指した設計がなされています。

清水建設 / Shimizu

歴史ある大手ゼネコンで、東京都中央区に本社がある企業です。近年では建設DXを牽引する企業として注目されており、現場溶接ロボットの開発においても積極的な技術革新を進めています。同社が開発した「Robo-Welder」は、7軸の高自由度アームを備えたロボットで、複雑な角度や制約のある現場でも職人と同等の精度で溶接が可能と言われています。1人で最大4台を同時に遠隔操作できる設計になっており、少人数でも複数工程を効率よくこなせるとのことです。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

現場溶接ロボットの製品はまだありません。