円筒座標ロボットとは? メリット・デメリットやおすすめメーカーを解説

円筒座標ロボットは、省スペースで効率的な動作を実現できる産業用ロボットの一種で、現在は主に半導体・FPD搬送で採用されています。

「自社に合う円筒座標ロボットがどれかわからない」「種類が多すぎて比較できない」「実際の事例やメーカーの違いを知りたい」と悩んでいませんか?

本記事では、円筒座標ロボットの基本知識から用途、メリット・デメリット、選定ポイント、さらに信頼できるおすすめメーカーまでを体系的に解説します。

この記事を読むことで、導入時に見落としがちな仕様の選び方や、各メーカーが提供する円筒座標ロボットの違いが明確になり、自社に最適な機種をスムーズに検討できるようになります。

はじめての導入を検討している方から、設備の見直しを図っているご担当者まで、ぜひ最後までご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

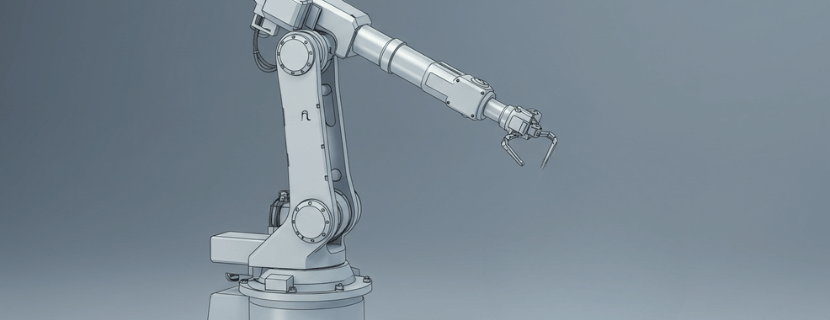

円筒座標ロボットとは?

円筒座標ロボットとは、半径方向(R軸)、回転方向(θ軸)、垂直方向(Z軸)の3軸で構成されるロボットの一種です。

この3軸は、円筒座標系と呼ばれる空間認識方式をベースにしており、直線運動と回転運動を組み合わせた動作が特徴です。

構造的には、固定された円筒形の回転台(θ軸)を中心に、スライドアームが放射状に伸縮(R軸)し、さらに上下方向に昇降(Z軸)する仕組みになっています。

このような動作によって、ロボットは中心点を基準とした円筒状の作業空間内を効率的にカバーできます。

次に、円筒座標ロボットの具体的な特徴について解説します。

どんな性質? 円筒座標ロボットの特徴を解説

この章では、円筒座標ロボットの特徴を3つ解説します。

- 放射状に展開する作業領域

- 軸構成が直感的である

- 狭小スペースへの設置性

放射状に展開する作業領域

円筒座標ロボットの動作範囲は、中心軸を基準とした円筒形のワークスペースです。

これは、他のロボットと比較しても独特な作業領域であり、放射状に配置された装置やワークに対して効率的にアプローチできます。

コンベアの中心部にロボットを配置し、周囲に複数の作業ポイントを展開するといったレイアウトにも適しています。

軸構成が直感的である

R(半径)・θ(回転)・Z(上下)という3軸構成は、物理的にも直感的な配置を可能にします。

アームの動作はX-Y-Z座標のような複雑な干渉を起こしにくく、作業空間を効率的に活用できます。

また、上下動と回転動作が直交的に分離されているため、動作制限に配慮した安全設計も容易です。

狭小スペースへの設置性

構造が縦長で回転中心が固定されていることから、省スペース性に優れており、限られた作業セルや装置の隙間にも柔軟に設置可能です。

特に、装置周囲にワークを並べるような円環型セルでの導入に適しています。

装置間搬送や自動機内搬送など、空間効率を求める工程では有効です。

このように、円筒座標ロボットはその形状やワークスペースの特性から、特定のレイアウトや工程において非常に高い適合性を持っています。

それでは次に、具体的にどのような業界や工程で導入されているのかを見てみましょう。

どのような所で使われている? 円筒座標ロボットの活用例

ピックアンドプレース工程

一定の位置に並んだ部品を掴んで別の場所へ移す作業(ピックアンドプレース)において、回転と直線動作を繰り返す円筒座標ロボットは適していました。

例えば、電子部品の整列供給や、プラスチック成形品の取出し工程などに広く活用されています。

検査・測定工程

センサーやカメラと組み合わせることで、ワークを回転させながらの外観検査や寸法測定にも活用されています。

放射状に配置された複数の検査装置への搬送も、θ軸の回転機能によって効率的に行えます。

軽量搬送や包装ライン

食品・医薬品・日用品など、軽量ワークの搬送や箱詰め・充填といった工程でも円筒座標ロボットは活躍します。

特に繰り返し作業が多く、位置精度よりも速度と効率を重視する場面で高い効果を発揮します。

これらの活用例からもわかるように、円筒座標ロボットは汎用性と効率性のバランスに優れた存在です。

次は、円筒座標ロボットのメリットについて詳しく解説していきます。

円筒座標ロボットのメリットを解説

円筒座標ロボットは、その特有の構造と動作軸の構成により、制御・保守・コスト面で他のロボットタイプにはない明確な利点を持ちます。

ここでは、導入現場で評価されている代表的なメリットを3つに分けて解説します。

制御がシンプル

円筒座標ロボットは、3自由度(R軸:直進、θ軸:回転、Z軸:上下)に限定された動作を行うため、制御アルゴリズムが複雑になりにくく、位置決め制御や速度制御が比較的容易です。

FA(ファクトリーオートメーション)において使用される標準的なPLCやロボットコントローラで十分に対応でき、ロボットティーチングも直感的に行えます。

その結果、オペレータの教育時間やソフトウェア設計の負荷を大きく軽減できます。

構造が堅牢で保守しやすい

多関節ロボットに比べて関節数が少ないため、摩耗部品や可動リンクが減少し、メカ的な故障リスクが抑えられます。

また、ベルト駆動やギア機構を使わない直結式の構造を採用するメーカーもあり、長期にわたってメンテナンス頻度を最小限に抑えられます。

コストパフォーマンスに優れる

構造がシンプルで部品点数も少ないため、ロボット本体価格は他方式に比べて低く抑えられる傾向があります。

また、初期導入時の設備設計が簡略化できることで、設計工数やティーチングコストも削減できます。

特に多品種小ロットの組立セルやピッキングラインなど、短期償却が求められるプロジェクトでは、高いROI(投資回収率)を実現しやすい選択肢です。

このように、円筒座標ロボットは「シンプルな構造に起因するコスト・保守・制御の合理性」が最大の武器となっています。

続いて、導入前に理解しておくべきデメリットについて見ていきましょう。

円筒座標ロボットのデメリットを解説

円筒座標ロボットは多くの工程で効果的に活用されていますが、他のロボット方式と比べて汎用性に欠ける面や、精度・拡張性の面で注意すべき点があります。

ここでは導入前に検討すべき代表的なデメリットを整理します。

動作範囲が限定的

円筒座標ロボットは、その名の通り円筒形状のワークスペースを持つため、動作範囲が固定されており、X-Y-Zの任意方向に自由な移動が必要な工程には不向きです。

特に直交型ロボットのように大判ワークの直線搬送を行う用途や、広い平面内で複雑な工程を処理する場面では制約が発生します。

また、中央軸に対する干渉物の有無によっては可動範囲が大幅に制限されるケースもあります。

精密作業には向かない

構造的には高剛性ですが、直交座標系に比べて軌道精度や停止精度を保証しにくい場合があります。

例えば、±0.01 mm未満の再現精度が求められるような精密組立、半導体製造などの工程では、より高精度な制御機構(例:多関節ロボット+力覚センサ)のほうが適しています。

また、θ軸においてはバックラッシュや慣性による誤差が生じやすく、用途によっては補正制御が必要となることがあります。

拡張性や多工程対応に乏しい

円筒座標ロボットは、構造上ワークの搬送や単一の繰り返し作業に特化していますが、多関節ロボットのような複雑な姿勢制御や広域対応には向いていません。

複数工程を1台でカバーしたい場合や、作業範囲や内容が頻繁に変更されるようなラインでは、汎用性に欠ける傾向があります。

また、周辺設備とのインタフェースも機種によって限定されることがあり、ライン設計の柔軟性が制限される場合があります。

このように、円筒座標ロボットには導入効果の高いシーンがある一方で、用途・精度・レイアウトの要件に応じた慎重な選定が重要です。

次章では、そうした選定の際に考慮すべき具体的なポイントを解説します。

選定ポイントを3つ解説! 円筒座標ロボットの選び方

円筒座標ロボットを導入する際には、その性能や用途に応じて慎重に仕様を選ぶことが重要です。

ここではR軸、θ軸、Z軸という3つの軸ごとの選定ポイントに着目し、それぞれの選び方について解説します。

R軸の最大伸長距離が、ワーク搬送ポイントと干渉物を避けた最短経路で届くかどうかを確認して選ぶ

円筒座標ロボットの選定ポイントとして、R軸の最大伸長距離が、ワーク搬送ポイントと干渉物を避けた最短経路で届くかどうかを確認して選ぶという視点があります。

この項目は、対象ワークサイズ、治具レイアウト、セル内安全柵とのクリアランスといった要因によって選定が左右されます。

この要素を軽視すると、必要な長さに届かずワークの取り逃しが発生し、工程間搬送に中間治具を増やさなければならなくなり、全体の工程時間が長くなってしまいます。

特に、加工機や検査機がリング状に配置され、セル半径が限られるようなレイアウトにおいては、この選び方が非常に重要です。R軸を最適化することで、ロボット可動域を無駄なく使いタクトタイムを短縮できるという理想的な未来を実現できます。

θ軸の繰返し位置決め精度(例±0.05°以下)とバックラッシュ補償機構の有無を基準に選ぶ

円筒座標ロボットの選定において、θ軸の繰返し位置決め精度(例±0.05°以下)とバックラッシュ補償機構の有無を基準に選ぶという基準も非常に重要です。

この判断は、減速機の種類(遊星ギヤや波動減速機)、エンコーダの分解能、そして制御周期といった要因によって大きく変わります。

仮にこの点を考慮せずに精度の低い仕様を選んでしまうと、ピックアンドプレース時に位置ずれが発生し、不良品の発生や組み付け不良のリスクが高まってしまいます。

この選び方は、特に半導体ウエハや微小部品といった、角度誤差がまったく許容されない精密搬送ラインにおいて欠かせません。高精度θ軸を選べば、後工程での位置補正が不要になりロボットプログラムが簡潔になるという大きな恩恵を得られるでしょう。

Z軸昇降方式をボールねじかリニアモータかで選択し、負荷変動時の静剛性と停止位置保持力を評価する

また、Z軸については、Z軸昇降方式をボールねじかリニアモータかで選択し、負荷変動時の静剛性と停止位置保持力を評価することが重要な判断基準となります。

この判断は、可搬重量、加減速要求、サイクルタイム、垂直搬送長などのパラメータに基づいて最適な構成が異なります。

適切に評価されない場合、高加減速時にZ軸が撓んでしまい、衝突や振動の発生につながり、結果として品質低下や装置の緊急停止を引き起こすリスクがあります。

特に重量物を高速で上下させる必要のあるパレタイジングや充填工程では、この選び方の重要性が高まります。適切なZ軸を選定すれば、衝撃吸収のためのダンパーや外部シリンダが不要になり装置コストを削減できるという効果を期待できます。

s

ここまで、円筒座標ロボットの3つの軸ごとに適切な選定ポイントを解説しました。

次は、円筒座標ロボットを製造する代表的なメーカーについて紹介します。

おすすめの円筒座標ロボットメーカーを紹介

円筒座標ロボットを導入する際には、メーカーごとの強みや製品特徴を把握しておくことが重要です。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- ジェーイーエル / JEL

- フィット / PHT

- Kensington / ケンジントン

- Hyulim Robot / ヒュリムロボット

※クリックすると該当箇所まで飛びます

ジェーイーエル / JEL

| 会社名 | ジェーイーエル / JEL |

| 設立年 | 1993年 |

| 本社 | 広島県福山市草戸町2-8-20 |

| 概要 | ウエハ搬送ロボットを主力とするクリーンロボット専業メーカー |

ジェーイーエルは、円筒座標ロボットとしては、STCR4160SN/SCR3160CSNシリーズを中心に300 mmウエハ対応モデルをラインナップしています。ツインアームでも4軸同時補間制御で高速かつ低パーティクル搬送を実現する点が強みです。

300mmファブのロードロック搬送や前工程検査装置などで採用実績があります。

フィット / PHT

| 会社名 | フィット / PHT |

| 設立年 | 1983年 |

| 本社 | 東京都北区赤羽2丁目69-2 千秀ビル6F |

| 概要 | 光デバイス製造装置とクリーンロボットを手掛ける精密機器メーカー |

フィットの主力円筒座標ロボットは大気側用のPHT-R-4シリーズで、R-θ-Z+ハンド回転を備えています。絶対値エンコーダ内蔵ACサーボにより±10 µm級の再現性を確保しつつ低パーティクルを実現する点が強みです。

光デバイス検査装置やMEMS製造ラインで安定稼働している実績があります。

–>

Kensington / ケンジントン

| 会社名 | Kensington / ケンジントン |

| 設立年 | 1974年 |

| 本社 | アメリカ合衆国・カリフォルニア州 |

| 概要 | 半導体・真空搬送用精密ステージとクリーンロボットの専門メーカー |

ケンジントンの円筒座標ロボットとしては、WFH Seriesを提供し、Class 1クリーン仕様で20年以上の実稼働実績があります。独自バックラッシュレス駆動と高剛性ベースにより長期信頼性と高スループットを両立できる点が魅力です。

前工程ロードポート搬送や検査装置への組み込みで多く採用されています。

Hyulim Robot / ヒュリムロボット

| 会社名 | Hyulim Robot / ヒュリムロボット |

| 設立年 | 2001年 |

| 本社 | 韓国・仁川広域市 |

| 概要 | 半導体・FPD向け移載装置を製造するクリーンロボットメーカー |

ヒュリムロボットの代表的な円筒座標ロボットはAR-WV300シリーズで、4軸構成の真空ダブルアームを備えています。ACサーボ最適加減速制御と高摩擦パッドにより高温プロセスでもウエハ滑りを防ぐ搬送安定性が強みです。

韓国内300 mmファブやディスプレイ量産装置で採用が拡大しています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

円筒座標ロボットの製品はまだありません。