バリ取りロボット

バリ取りロボットとは? おすすめメーカーや人で作業と比較したメリット・デメリットを解説

バリ取りロボットを導入したくても、「どのメーカーを選べば良いのか分からない」「自社の素材や形状に対応できるか不安」といった悩みを抱える担当者も少なくありません。

特に、自動化を検討しているものの、バリ取りロボットの導入実績や対応領域、機種ごとの違いが整理されていないと、判断が難しくなるでしょう。

本記事では、バリ取りロボットの導入を検討する企業に向けて、国内で高い信頼と実績を誇るおすすめメーカーを5社厳選し、それぞれの特徴や対応業界、代表的な製品などを詳しく紹介します。

また、バリ取りロボットの基本やメリット・デメリットも解説するので、バリ取りロボットにご興味ある方はぜひご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

また、JET-Roboticsでは、バリ取りロボット以外にも研磨ロボットを解説しています。研磨ロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

バリ取りロボットとは? 基本情報や事例を確認

おすすめメーカー紹介や製品選定のポイントを解説する前に、まずはバリ取りロボットの基本情報を確認します。基本から確認したい方はぜひご一読ください。

バリ取りロボットの特徴や活用事例を紹介

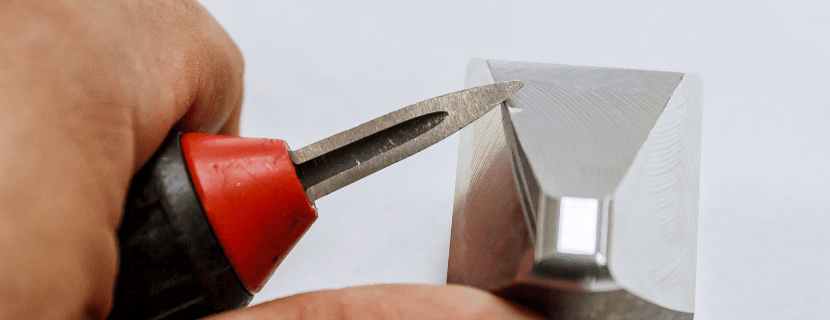

バリ取りロボットとは、金属や樹脂などの部品加工後に生じる「バリ」を除去する作業を自動化する産業用ロボットです。バリはエッジ部や穴の周辺に生じる微細な突起であり、製品の品質や安全性、組立精度に悪影響を与えることがあります。

従来は人手によるバリ取り作業が主流でしたが、近年ではロボットによる自動化が進み、加工の精度・速度・安定性の向上が図られています。

バリ取りロボットは、専用のエンドエフェクタや工具を装着したロボットにより構成され、素材や加工方法に応じたプログラミングを施すことで、多様な形状・材質のバリ除去に対応可能です。

実際の活用事例としては、自動車業界ではエンジン周辺部品やブレーキ関連部品の鋳物バリ除去、建設機械業界ではアーム部品やピストンの仕上げ、さらに航空・精密機器分野ではアルミやチタン合金の微細なバリ取りが行われています。

そもそもバリとは? 発生原因と種類やデメリットを紹介

「バリ」とは、切削・穿孔・成形などの加工工程で部品の端部に発生する不要な突起物です。発生の主な原因は、加工工具の摩耗、切削条件の不適合、材料特性に応じた処理不足などが挙げられます。

バリの種類は主に以下のように分類されます。

- 切削バリ

- 穿孔バリ

- せん断バリ

- 鋳造バリ

フライスや旋盤などの加工時に出るエッジ部の突起

穴あけ加工の出口側に発生する突起

プレス加工の金型すき間が適切でない場合に生じるバリ

鋳型の合わせ目に溶融金属が流れ込んでできる余剰部分

これらのバリを放置すると、組立時の不具合、製品外観の低下、作業者のケガ、信頼性の低下など、さまざまな問題が発生します。

基本情報について理解が深まったところで、次章ではバリ取りを手作業で行った場合とロボットで自動化した場合を比較して、それぞれのメリット・デメリットを解説します。

人手による作業と比較した際のバリ取りロボットのメリット・デメリットを解説

昨今、製造ラインにおける様々な作業工程がロボットに自動化されていますが、その中でもバリ取りはロボットによる自動化が難しいとされている作業のひとつです。

そのため、バリ取りロボットは、人手による作業と比較した際にデメリットも存在します。本章では、バリ取りロボットのメリット・デメリットを見ていきます。

バリ取りロボットのメリット

仕上がり品質の均一化と再現性の向上

バリ取りロボットはプログラムに基づいて一貫した動作を行うため、作業者のスキルや体調によるばらつきがありません。これにより、製品のバリ取り品質を安定的に確保でき、量産ラインにおける品質管理が容易になります。

安全性と作業環境の改善

バリ取りは金属粉や騒音、振動を伴う作業であり、作業者の負担が大きい工程です。バリ取りロボットにより自動化することで、作業者の危険作業への従事を減らし、職場環境の安全性と快適性が向上します。

バリ取りロボットのデメリット・課題

初期コストとROIの見極め

ロボット本体、ツール、周辺設備、導入工事など、初期投資が大きくなりがちです。導入効果を正しく見積もり、回収期間やコストパフォーマンスを精緻に評価する必要があります。

形状変化や多品種対応への課題

複雑な3次元形状や頻繁な形状変更に対応するには、高度なセンサ制御や柔軟なティーチングが必要となります。特に少量多品種生産においては、立ち上げ負荷や切り替え時間がボトルネックとなるケースがあります。

以上が、バリ取りロボットのメリット・デメリットです。両側面をしっかりと吟味したうえで、導入を決定し製品やメーカーの選定に移りましょう。

バリ取りロボットの製品選定ポイント|工程適合性・形状追従・品質管理の視点で解説

本章ではバリ取りロボットを実際に導入することを想定して、製品を選ぶときのポイントを3つの視点から解説します。これらの視点を複合的に考えて製品を選ぶようにしましょう。

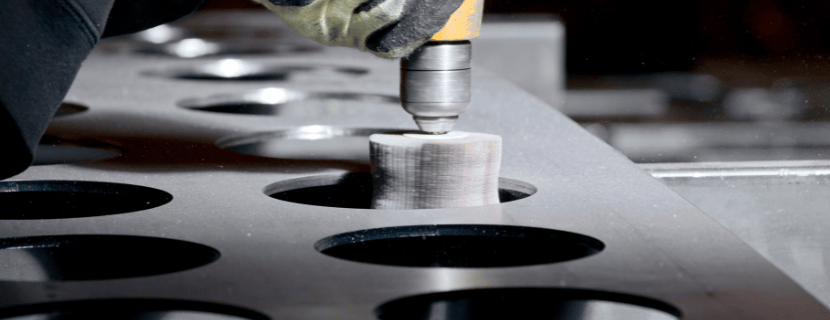

材質やバリ量に適したメカニズムと回転数を選定する

バリ取りロボットを選定するうえで、ワークの材質やバリの突出量に対して最適な除去メカニズムと回転数のレンジを備えた機種を選ぶことが重要です。

ワークの硬度やバリの根元の厚さ、要求される面粗さの水準、冷却や乾式といった工程条件といった複数の要因により、適した除去ツールやその制御条件が大きく変わるため、仕様確認は必須でしょう。

これらを無視して不適合な組み合わせで運用した場合、バリの取り残しやワークへのクラックが発生し、後工程の歩留まりが低下するリスクが生じます。

とくに鋳鉄やアルミ、樹脂といった異なる素材を混流で処理する工程や、表面粗さ規格の厳しい製品を扱う現場では、この選び方が安定品質に直結します。

最適なツールと回転条件での処理が可能なバリ取りロボットであれば、ワンパスでの完全除去が実現でき、結果的にサイクルタイム短縮と設備稼働率の最大化が同時に図れるでしょう。

エッジ形状に追従可能な機構や制御の有無を確認する

バリ取りロボットを選定する際には、対象ワークのエッジ形状に対して追従できる機構、具体的にはフローティング(ばね・エアでツールを浮かせ段差に追随する機構)や力覚フィードバック制御が標準またはオプションで提供されているかどうかを確認する必要があります。

追従機構の必要性は、部品の寸法公差や治具のクランプ精度、エッジ部の三次元曲率、押し付け力の許容幅といった要因によって決まってきます。

これらに適切に対応できないまま導入すると、取り残しや過研削が頻発し、外観検査での不良判定、再加工、ラインの停滞といった影響が生じかねません。

特に、エッジ形状にばらつきがある鋳造品や鍛造品、プレス部品を大量に処理する場合には、この選定基準を確認しましょう。

適切な追従制御を備えたバリ取りロボットであれば、ティーチング工数を削減できるため、プログラム補正や仕掛品のストック削減にもつながります。

品質検査と摩耗補正機能の拡張性を評価する

バリ取りロボットを選定するうえで、後付け可能な3Dビジョンやトルクセンサ、データロギングI/Oといった、工具摩耗の補正やバリ残存の検査を自動化できる仕組みを備えているかどうかを評価しておくのもおすすめです。

要求される残存バリの高さ、取引先から求められる全数トレーサビリティ、工具の寿命ばらつきといった要因が、こうした品質監視機能の必要度を左右します。

これらの機能が不十分な場合、不良品が発生するリスクが高まり、顧客満足度の低下や生産停止、原因調査・対策にかかるコストといった不要なコストを招く可能性があります。

特に、μm単位のバリ許容値が求められる医療機器や航空機、EVバッテリー部品などの分野では、品質証跡と自動検査の仕組みが導入の前提となる場合もあるでしょう。

検査・記録機能が拡張可能なバリ取りロボットを選定すれば、リアルタイムでの品質モニタリングやデータ蓄積が可能となり、顧客からの監査にも迅速かつ信頼性のある対応が可能になります。

上記の観点を抑えつつバリ取りロボットを選ぶことで、自社の目的や目標に合った製品選定が可能になるでしょう。

次章では、代表的なバリ取りロボットのおすすめメーカー情報を比較して紹介します。

代表的なバリ取りロボットのおすすめメーカー情報を比較! 各社の製品も紹介

本章では、バリ取りロボットメーカーの中でも代表的でおすすめできるメーカーを厳選して紹介します。各社のバリ取りロボット製品の強みも解説するので、ぜひご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- 川崎重工業 / Kawasaki Heavy Industries

- 三菱電機 / Mitsubishi Electric

※クリックで各メーカーの詳細に飛べます。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は「世界の人々の豊かな生活と地球環境の未来に貢献する”Global Kawasaki”」をグループミッションとして掲げ、広汎な領域における高度な総合技術力によって、地球環境との調和を図りながら、豊かで美しい未来社会の形成に向けて、新たな価値を想像しています。

同社のバリ取り向けロボットは「RS080Nシリーズ」にバリ取り専用ソフトウェアを組み合わせることで提供され、高度な除去作業を実現します。Successor制御技術により、複雑な三次元曲面でも一定の押付け力を保った加工が可能となっており、他社にない滑らかな追従性能が強みです。

バリ取り・研削セルとして、鋳造部品の仕上げ工程などに導入されています。

三菱電機 / Mitsubishi Electric

| 会社名 | 三菱電機 / Mitsubishi Electric |

| 設立年 | 1921年 |

| 本社 | 東京都千代田区丸の内2-7-3 東京ビル |

| 概要 | インフラ、自動車機器、ロボット, 半導体、ビル、家電などのメーカー |

三菱電機は、たゆまぬ技術革新と限りない創造力により、活力とゆとりのある社会の実現に貢献することを企業理念として掲げ、進化した統合ソリューションを提供する「循環型 デジタル・エンジニアリング企業」へ変革、多様化する社会課題の解決を目指しています。

主力モデルとしては RV-FR シリーズがバリ取り・研磨パッケージに対応しており、専用アプリケーションを用いれば、治具輪郭をティーチングするだけで加工パスを自動生成可能です。

電子部品や医療機器など微細バリ除去ニーズの高いラインでも採用事例が報告されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

バリ取りロボットの製品はまだありません。