デルタロボット

デルタロボットとは? おすすめメーカーやほかの似た技術との比較も

デルタロボットは、高速・高精度なピックアンドプレース作業を実現する産業用ロボットとして、食品や医薬品など多様な現場で活用が広がっています。

ただ、「どの種類を選べばいいかわからない」「導入して本当に効果が出るのか不安」といった悩みを抱える方も多いのではないでしょうか。

本記事では、デルタロボットの基本的な特徴や活用事例、メリット・デメリット、選定時のポイント、そしておすすめメーカーまでを体系的に解説しています。

用途に合った最適な機種を選び、導入後の成果を最大化するためにも、本コンテンツをぜひ最後までお読みください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

また、JET-Roboticsでは、デルタロボットの親カテゴリに当たるパラレルリンクロボットも解説しています。パラレルリンクロボットについて詳しく知りたい方は、以下の記事をご覧ください。

目次

デルタロボットとは? 特徴や活用事例

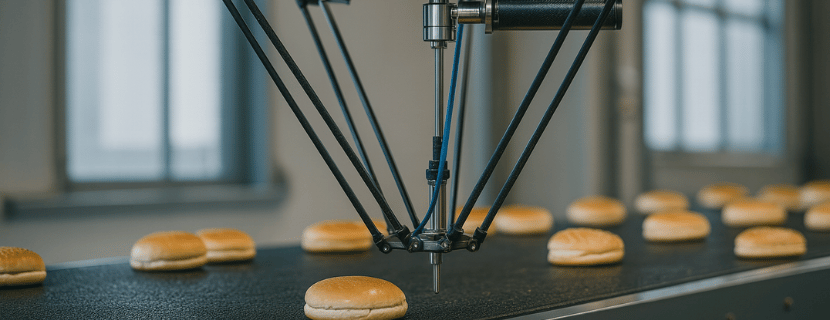

デルタロボットとは、パラレルリンク構造を持つ産業用ロボットの一種で、主に3本〜5本のアームが並列に接続されている構造を特徴としています。

アームの根元が固定され、先端にエンドエフェクタが取り付けられており、この機構により高い剛性と位置決め精度を実現可能です。

また、軽量なアーム構造とコンパクトな駆動部による超高速なピックアンドプレース作業が強みです。可動部の慣性が小さいため、高速移動でもブレや遅延が少なく、短時間で複数の対象物を取り扱う作業に適しています。

そして、設置スペースが比較的小さく、限られた空間内でも効率的なレイアウトが可能です。

さらに、パラレルリンク構造は各軸の動作を独立に制御できるため、精密な作業にも向いています。構造上、直交型やスカラ型に比べてアームが交差しにくいため、安全性やメンテナンス性にも優れているのが特徴です。

主な活用シーンとしては、以下のようなものが挙げられます。

- 食品業界

- 医薬品・化粧品業界

- 電子部品の製造現場

パン、スナック、弁当容器の盛り付けなど高速なピックアンドプレース作業

衛生環境が求められる中での包装工程

チップや基板などの高速仕分け

このように、デルタロボットはスピードと精度を両立しつつ省スペースで導入できるため、多様な業界で導入が進んでいます。

次のセクションでは、デルタロボットの種類について詳しく解説します。それぞれの軸数による違いや用途の向き不向きを理解することで、より最適な機種選定ができるようになるでしょう。

デルタロボットは軸数で種類分けできる

デルタロボットは、搭載されている軸数によって複数の種類に分類されます。軸数が異なることで、可動範囲や対応できる作業の種類が変わるため、用途に応じた選定が重要です。

2軸デルタロボット

2軸デルタロボットは、XY平面上の移動に特化したモデルです。Z軸方向の可動がないため、上下方向の操作を必要としない工程に適しています。

主にベルトコンベア上での高速仕分けや、選別作業に使用されます。構造がシンプルなため、高速な動作を実現可能です。

3軸デルタロボット

3軸デルタロボットは、XYに加えてZ軸方向への上下動作も可能なスタンダードモデルです。ピックアンドプレースの基本動作に対応し、多くの現場で導入されています。

Z軸方向の可動が加わることで、立体的な配置や容器への投入といった工程にも対応できます。

4軸デルタロボット

4軸デルタロボットは、3軸の動作に加えて「回転軸(θ軸)」が追加されたタイプです。対象物の姿勢制御を行いながらピックアンドプレースを行うことができます。

製品の向きを整える必要がある包装作業などに最適で、高度な整列作業や組み立て工程にも対応可能です。

軸数の違いによって、デルタロボットの性能や対応可能な作業範囲が変わります。次のセクションでは、他のピックアンドプレース方式と比較したデルタロボットの優位性や弱点について詳しく解説します。

他のピックアンドプレースと比較したデルタロボットのメリット・デメリット

ピックアンドプレース用途には、デルタロボットのほかにもスカラロボット、直交ロボット、垂直多関節ロボットなどがあります。

それぞれの方式には強みと弱みが存在しますが、ここではデルタロボットが他方式と比べてどのような点で優れているのか、また注意すべき点は何かを明確に解説します。

デルタロボットのメリット

デルタロボットの特徴は、並列リンク構造による高速・高精度な動作にあります。他方式と比較した際の主なメリットは以下のとおりです。

- 高速なピックアンドプレース作業が可能

- 高い位置決め精度と剛性

- 省スペース設計で設置自由度が高い

まずデルタロボットは、アームの軽量構造により、高速での連続動作でも精度を維持できます。特に1分間に数百回のピック作業が求められる現場ではアドバンテージになるでしょう。

また、パラレル構造のため、動作中のアームのたわみが少なく、ミクロン単位の位置制御が可能です。そして、天吊り設置や筐体埋め込みも可能で、限られたスペースへの導入できることもデルタロボットのメリットでしょう。

デルタロボットのデメリット

一方で、デルタロボットにも注意点があります。すべての工程に万能というわけではなく、下記のようなデメリットも存在します。

- 可動範囲に制約がある

- ワーク重量に制限がある

- カスタマイズや後付けが難しい

デルタロボットは、並列リンク構造の特性上、動作範囲は半球状に限られ、特定の位置にしかアームが届かない場合があります。また、高速化を重視する設計のため、可搬重量は他方式と比べて小さく、重いワークの取り扱いには不向きです。

専用設計が多く、導入後の変更や拡張が他方式より柔軟性に欠け可能性もあるでしょう。

このように、デルタロボットは軽量なワークの高速処理においては圧倒的なパフォーマンスを発揮しますが、重量物の搬送や広範囲での作業には他方式のロボットを選ぶほうが適しているケースもあります。

次のセクションでは、導入時に失敗しないためのデルタロボットの選定ポイントについて詳しくご紹介します。目的に合った軸数や構造の選び方を理解することで、効果を発揮しやすくなるでしょう。

導入に失敗しないためのデルタロボットの選定ポイント

デルタロボットは、軸数や構造の選定だけでなく、使用環境や作業内容に適したスペック選びが導入成功の鍵を握ります。以下では、特に重要な3つの観点から選定のポイントを解説します。

可搬重量と加速度が、扱うワークの質量や作業スピードに見合っているか

デルタロボットの選定ポイントとして、可搬重量と加速度性能が、扱うワークの質量や作業スピードに見合っているかを確認することが挙げられます。

この選定は、ワーク単体の質量だけでなく、取り付けられるエンドエフェクタの重さや、加減速時に発生する慣性モーメントの大きさといった要素によって変わってきます。

この条件を無視して選定してしまうと、ワークの落下や過負荷によるアクチュエータの故障などが起こり、設備全体の停止や生産遅延といった深刻なトラブルに繋がるでしょう。

特に多品種・高速ピッキングが求められる現場では、対象ワークの質量が工程ごとに変動するため、慎重な検討が必要です。

適切なデルタロボットを選べば、タクトタイムを短縮しつつも安定稼働を実現でき、長期的な保守コストも抑えられるでしょう。

可動範囲が、現場に合っているか

デルタロボットを選ぶ際には、作業半径や可動範囲の高さが、現場の搬送ラインやワーク配置に合っているかを確認することも大切です。

この可動域は、コンベヤの幅や投入・排出ポイントの高さ、周囲の設備との干渉などの条件によって最適な範囲が変わってきます。

仮にこの可動範囲が不足していると、ターゲット位置にロボットアームが到達せず、補助装置を追加せざるを得なかったり、ラインのレイアウト変更を強いられたりします。

特に、工場の省スペース化を求められていたり、天吊り設置が必要な工程では、事前に動作シミュレーションを行うことが不可欠です。

作業範囲が合致すれば、既存のライン構成を大きく変更せずに導入でき、設計コストを抑えられるでしょう。

筐体の材質や防塵・防水性能が、使用現場の衛生要件に適合しているか

また、筐体の材質や防塵・防水性能(例:IP等級)が、使用現場の衛生・洗浄要件に適合しているかも、デルタロボットの選定において見落としてはいけないポイントです。

この選定には、使用環境でどの程度の清掃や洗浄作業が行われるのか、洗浄に高圧水や薬品が使われるのか、さらにはHACCPやEHEDGといった業界固有の衛生基準が関わってきます。

これを無視すると、洗浄によって筐体が腐食したり、デルタロボット内部に異物が混入したりして、製品の品質に悪影響が出るだけでなく、品質監査での指摘や出荷停止といったリスクも発生します。

特に、食品・医薬品・化粧品など、クリーン環境が求められる現場では、仕様選定の初期段階からこの点を重視すべきです。

衛生仕様に合致するデルタロボットを選べば、定期洗浄による劣化リスクを避けつつ、品質監査への対応もスムーズになるでしょう。

これらの選定ポイントを押さえることで、自社の現場に最適なデルタロボットを無駄なく導入できる可能性が高まります。次のセクションでは、信頼性の高い国内メーカーを厳選して紹介しますので、実際の導入先選びにお役立てください。

おすすめのデルタロボットメーカーを厳選して紹介

デルタロボットを導入する際には、ロボットの性能や信頼性だけでなく、メーカーの技術力やサポート体制も重要な選定基準となります。ここでは、日本国内で実績のあるおすすめメーカーを厳選し、それぞれの強みと特徴を紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- 川崎重工業 / Kawasaki Heavy Industries

- シナノケンシ / Shinano Kenshi

※クリックすると該当箇所まで飛びます

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は、国内有数の総合重工業メーカーであり、早くから産業用ロボットに参入してきたパイオニアです。

天吊り設置に適したYシリーズは、省スペース化に貢献できる点で多くの現場から支持を得ています。具体的には、YF003N(YF002N)がラインアップされています。食品グレード潤滑とIP65防塵防水性能を備え、ウェット環境にも対応しながら3kgのワークを高速で処理可能です。

衛生的なピック&プレース作業に強みがあり、食品や薬品関連の現場でも活躍が期待されます。

シナノケンシ / Shinano Kenshi

| 会社名 | シナノケンシ / Shinano Kenshi |

| 設立年 | 1918年 |

| 本社 | 長野県上田市上丸子1078 |

| 概要 | 精密小型モータおよび関連製品の開発・製造・販売 |

シナノケンシは、100年以上の歴史で培った精密モーターと制御技術の知見を、ロボット本体の開発に活かせる点に強みを持つメーカーです。

同社のデルタロボットである「コントローラ内蔵デルタロボット」は、制御装置を本体に組み込むことで、省スペース化と設置の容易さを実現している点が特徴です。

この製品は、既存の生産ラインへの後付けや、限られたスペースでの自動化が求められる電子部品や食品業界に導入されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

デルタロボットの製品はまだありません。