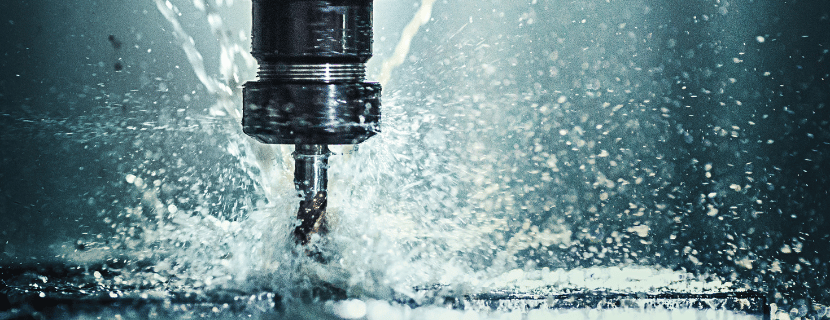

穴あけロボット

穴あけロボットとは? 種類や特徴、周辺機器の選定ポイントやおすすめメーカーを解説

単純作業でありながら高い精度が求められる「穴あけ加工」において、品質のばらつきや生産性の低下に頭を悩ませていませんか?その課題を解決する切り札として、今「穴あけロボット」の導入が急速に進んでいます。

本記事では、穴あけロボットがもたらすメリットから、自社におすすめの一台を選ぶための検討ポイント、おすすめメーカーまで網羅的に解説します。

自社にとって最適な一台を見つけるためにも是非ご一読ください。

また、JET-Roboticsでは実際に、穴あけロボットの導入支援も行っております。

穴あけロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、穴あけロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

穴あけロボットとは? 特徴や活用例などを解説

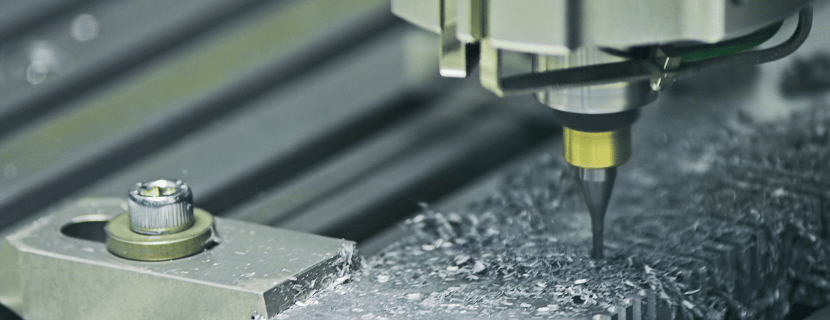

穴あけロボットとは、切削ロボットの一種で、産業用ロボットのアーム先端にドリルユニットやスピンドルなどの工具を取り付け、プログラムに基づいて自動で対象物(ワーク)に穴をあけるシステム全般を指します。

切削ロボットについて詳しく知りたい方は以下の記事をご確認ください。切削ロボットの導入を検討している方に向けて、定義や具体的な種類分け、活用事例、選び方などを網羅的に解説しています。

主に以下のような要素で構成されています。

-

ロボット本体(マニピュレータ)

穴あけ工具を動かすアーム部分です。垂直多関節ロボットや直交ロボットなど、作業範囲や設置スペース、求められる精度に応じて様々なタイプが選ばれます。 -

制御装置(コントローラ)

ロボットの動作や穴あけの条件(位置、深さ、回転数、送り速度など)をプログラムし、制御する頭脳部分です。 -

周辺装置

ワークを固定する治具、位置決めを行うセンサー、安全柵などもシステムの一部として重要です。

これらの組み合わせによって、単純な穴あけから複雑なパターンの連続穴あけまで、幅広いニーズに対応します。

穴あけロボットの導入メリット

穴あけロボットを導入することで、製造現場は多岐にわたる恩恵を受けることができます。ここでは、その主要なメリットを具体的に解説します。

次に、穴あけロボットがどのような産業分野で活躍しているのかを紹介します。

活用例を紹介

穴あけロボットは主に、以下の5つの産業で活躍しています。

- 自動車産業

- 航空宇宙産業

- 建設機械・農業機械

- 建築・建材分野

- 電気・電子部品製造

上記以外にも、船舶、鉄道車両、金属家具、樹脂製品、木工製品など、穴あけ加工が必要とされるあらゆる製造現場で、穴あけロボットの導入が進んでいます。

このように、穴あけロボットは製造業における自動化の重要な要素として、今後ますますその重要性を増していくと考えられます。

穴あけロボットの基本的な役割とメリットをご理解いただけたでしょうか。

次に、具体的にどのような種類の穴あけロボットが存在し、それぞれどのような特徴を持っているのかを詳しく見ていきましょう。これにより、あなたの用途に最適なロボットの姿がより明確になるはずです。

種類ごとに穴あけロボットを解説

穴あけロボットの性能や得意とする加工は、先端に取り付けられる「穴あけユニット」の種類によって大きく左右されます。ここでは代表的なユニットの種類と、それぞれの特徴、メリット・デメリットを解説します。

エアドリルユニット搭載型

圧縮空気を動力源とするドリルユニットです。シンプルな構造で、小型軽量なものが多いのが特徴です。

電気スピンドルユニット搭載型

電気モーターでドリルを駆動するユニットです。回転数やトルクなどを精密に制御でき、高品質な加工が可能です。

周辺機器の役割や選定ポイントを解説

穴あけロボットを導入する際には、ロボット本体の性能だけでなく、その能力を最大限に引き出すための周辺機器の選定やシステム全体の構築が重要です。適切な周辺機器とシステムインテグレーションにより、加工精度、生産効率、安全性が向上します。

穴あけ精度と品質を高める主要な周辺機器

ロボットによる穴あけ加工の品質と効率は、使用する周辺機器によって左右されます。ここでは、特に重要な周辺機器とその役割や選考時に考慮したいポイントを解説します。

ドリルユニット(スピンドルユニット)

-

役割と重要性

ロボットアームの先端に取り付けられ、ドリルなどの切削工具を回転させて実際に穴をあける、穴あけ加工の心臓部です。このユニットの性能が、加工精度、効率、そして対応できる加工範囲に直接影響します。 -

選定時に考慮したいポイント

・加工する材質(鉄、アルミ、樹脂など)、穴の径や深さ、求められる精度に応じた十分な回転数、トルク、送り速度を発揮できるか。・ より精密な制御が可能なサーボ制御スピンドルや、高速加工に適した高周波スピンドルの必要性。

・工具の冷却方式(例えば、工具先端からクーラントを供給する内部給油に対応しているか)や、異常発生時の監視・安全機能。

ATC(自動工具交換装置)

-

役割と重要性

異なる径の穴あけ、下穴加工後のタップ(ねじ切り)加工、面取り加工など、一連の工程で複数の工具を使い分ける必要がある場合に、これらの工具をプログラム指令に基づき自動で交換する装置です。 -

選定時に考慮したいポイント

・格納できる工具の本数、工具の最大径・長さ・重量。・工具交換に要する時間(サイクルタイムへの影響)。

・交換時の繰り返し位置決め精度、システムの信頼性や耐久性。

クーラント供給システムと切粉処理装置

-

役割と重要性

穴あけ加工時には、工具とワーク間の摩擦熱により工具が早期に摩耗したり、ワークが熱変形したりするのを防ぐため、クーラント(切削油)による冷却と潤滑が不可欠です。

また、発生する切粉を適切に排出しなければ、加工不良や機械故障の原因、作業環境の悪化を招きます。 -

選定時に考慮したいポイント

・クーラント:加工材質に適した種類(水溶性、油性)、供給方法(外部ノズル、工具内部給油)、必要な供給圧や流量、ろ過システムの性能。・切粉処理:切粉の材質や形状(長い、短い、粉状など)に応じた排出・回収方法(吸引式、コンベア式、フィルター式など)、処理能力とメンテナンスの容易さ。

ワーク固定治具とセンサー技術

-

役割と重要性

加工対象物(ワーク)を正確な位置に、かつ加工中の力に耐えうるよう強固に固定するための治具は、最終的な穴あけ精度を保証する上で極めて重要です。加えて、各種センサー技術を活用することで、システムの知能化を図り、より高度な品質管理と自動化を実現します。 -

選定時に考慮したいポイント

・治具:高い位置決め精度と繰り返し精度、十分なクランプ剛性、段取り替えの容易さ(手動クランプか自動クランプかなど)、ワーク形状への対応力(専用治具か汎用治具か)。・センサー:画像センサー(ワークの位置決め補正、品種判別)、力覚センサー(加工負荷の異常検知、工具衝突防止)、変位センサー(工具長測定、工具摩耗の検知)、温度センサーなど、目的に応じた適切なセンサーの選定と配置。

穴あけロボットの性能を最大限に引き出すための周辺機器とシステム構築のポイントについてご理解いただけたでしょうか。これらの要素を総合的に検討することで、より効果的な自動化が実現できます。

さて、ここまで穴あけロボットの基本情報について学んできましたが、次に、実際に自社に導入するロボットを選ぶ際に、どのような点に注目すべきか、具体的な選定方法について解説していきます。

穴あけロボットの選び方を解説

穴あけロボットの導入を成功させるためには、自社の加工対象や生産体制に最適な機種を選定することが不可欠です。ここでは、3つの重要な選定ポイントを解説します。これらのポイントを押さえることで、導入後のミスマッチを防ぎ、期待通りの効果を得ることができるでしょう。

対象ワークの材質に最適なドリル方式の選定

穴あけロボットを選定する上で重要なポイントの一つは、対象ワークの材質(金属、樹脂、複合材など)に最適なドリル方式を選定することです。

この選定は、加工対象の素材特性(硬度、熱伝導性、破断性)や必要とされる穴の精度によって変動します。

材質に合わないドリル方式を選んでしまうと、バリの発生や穴の精度不良、工具摩耗の早期化といった問題が発生し、生産効率の低下やコスト増につながる可能性があり、多品種少量生産で異なる材質のワークに対応する必要がある場合は、この選定が生産ラインの柔軟性を大きく左右します。

適切なドリル方式を選定することで、ワーク破損のリスクが低減し、工具寿命と加工品質を安定させることができ、結果として高品質な製品を効率的に生産できる可能性が向上するでしょう。

必要な穴径公差やピッチ精度に応じたロボットの仕様確認

次に重要な選定ポイントとして、必要な穴径公差やピッチ精度に応じて、ロボットの位置決め精度と剛性の仕様を確認することが挙げられます。

この選定は、製品設計上の穴位置精度要求や、後工程との位置整合性といった要因によって決まります。

もし、要求される精度要件を満たさないロボットを選んでしまうと、穴ズレや品質不良が頻発し、手戻りや廃棄品の増加につながる恐れがあり、治具レスで複数の穴を正確に加工する必要がある場面では、ロボット本体の精度と剛性が直接製品品質に影響を与えるため、この確認は不可欠です。

ロボットの位置決め精度と剛性を適切に検討し、仕様を満たす機種を選定することで、測定・手直し工程が減り、製品歩留まりと品質保証レベルが向上し、信頼性の高い生産体制を構築できることを期待できます。

深穴加工や多段穴加工への対応力確認

最後に考慮すべき選定ポイントは、深穴加工や多段穴加工を行う場合に、ロボットのZ軸制御精度や切粉排出機構の有無を確認することです。

この選定は、加工する穴の深さ、加工頻度、内部給油の有無や切粉の排出ルートの設計といった要因によって左右されます。

これらの確認を怠ると、切粉の詰まりや過剰な掘り込みにより、工具の破損やワークの損傷が発生する可能性があり、アルミや銅など切粉が排出しづらい素材での深穴加工がある場合には、切粉処理が加工の成否を分ける重要な要素となります。

Z軸制御精度や切粉排出機構を適切に検討することで、メンテナンス工数の削減と長時間連続運転の実現が可能になり、安定した生産と工具寿命の延長といった理想的な運用が期待できるでしょう。

これらの選定ポイントを踏まえて穴あけロボットを選ぶことで、より効果的な自動化投資が実現できるはずです。

基本情報と選び方を理解したところで、次に、市場で信頼されている穴あけロボットのおすすめメーカーとその代表的な製品についてご紹介します。具体的な製品情報を通じて、あなたのニーズに合った一台を見つける手助けとなれば幸いです。

穴あけロボットのおすすめメーカーを紹介

穴あけロボットの選定において、メーカー選びは重要です。各メーカーは独自の技術や強みを持ち、特定の用途や業界に特化した製品ラインナップを展開しています。ここでは、実績と信頼性のある代表的な穴あけロボットメーカーを厳選し、それぞれの特徴や代表機種を紹介します。

JET-Roboticsでは、穴あけロボットを活用した穴あけ工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

※本稿で紹介する企業は、多くの場合「穴あけ専用ロボット」ではなく、汎用多関節ロボットに穴あけユニットや専用制御を組み合わせて導入されています。

- 川崎重工業 / Kawasaki Heavy Industries

- デンソーウェーブ / DENSO WAVE

※クリックで各メーカーの詳細に飛べます。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5 |

| 概要 | 総合重工業メーカー |

川崎重工業は、最大 0.05 mm の位置再現性と高剛性トルク制御を備えた多用途ロボットに専用スピンドルやビジョンを統合し、アルミ鋳物から CFRP まで高精度な穴あけ加工を自動化できる総合エンジニアリング力を強みとするメーカーです。

川崎重工業の穴あけロボットである「RS080N」は、80 kg 可搬・2 100 mm リーチの 6 軸構造で ±0.05 mm の高い繰返し精度と IP67手首を備え、空洞アームにエア/ケーブルを内蔵してスピンドルを装着しても高い剛性と広い動作域を維持できる点が特徴です。

同製品は、自動車・二輪車のアルミダイカスト部品や建機構造材の穴開け/バリ取り、航空機部品の複合材ドリリングなど 輸送機器・金属加工・重工業 の加工ラインに導入されています。

デンソーウェーブ / DENSO WAVE

| 会社名 | デンソーウェーブ/DENSO WAVE |

| 設立年 | 1976年 |

| 本社 | 愛知県知多郡阿久比町大字草木字芳池1番 |

| 概要 | オートID、ロボット、制御機器などのメーカー |

デンソーウェーブは、高精度パス制御や高剛性アームにより±0.05 mm級の軌跡精度でスピンドルを搭載してもぶれない加工剛性を確保し、小型高速ロボットを穴あけ工程へ転用できる総合力を強みとするメーカーです。

同社の穴あけロボットである「VM-6083」は、最大可搬13 kg・リーチ約1.3 mの6軸アームに±0.05 mmの位置繰返し精度と手首IP65の防塵防滴仕様を備え、高剛性ボディと中空配線でスピンドル装着後も高速0.89秒タクトで多数穴加工をこなせる点が特徴です。

同製品は、自動車サプライヤーのアルミ鋳造部品やEVバッテリートレイの穴あけ、電子機器筐体の加工、食品・医薬向けステンレス部材のバリ取りなど、自動車・電子機器・食品/医薬品を中心とした製造業の加工ラインに導入されています。

ご紹介した企業以外にも、優れた穴あけロボットを提供するメーカーは多数存在します。本記事が、あなたのビジネスに最適な穴あけロボットとメーカーを見つけるための一助となれば幸いです。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

穴あけロボットの製品はまだありません。