エンドエフェクタ

ロボットが活躍する製造現場で、作業の要となるエンドエフェクタ。ワークを把持したり、検査・溶接・加工を行ったりと、その機能や特性によって生産性や品質が左右されます。

しかし、いざ導入を検討すると「種類が多くてどれを選べばいいのか分からない」「具体的なメリット・デメリットを知りたい」という悩みに直面する方も多いのではないでしょうか。

この記事では、エンドエフェクタとは何かの説明や種類、選び方、活用事例、そしておすすめメーカー情報までを紹介します。

とりあえずロボットに詳しい人から話を聞きたいという方や、既にどうするかを決めている方は、以下のボタンからJET-Globalにお問い合わせください。専門家にお繋ぎします。

※JET-Globalの問い合わせフォームに遷移します。

エンドエフェクタとは? 基本的な役割や特徴を解説

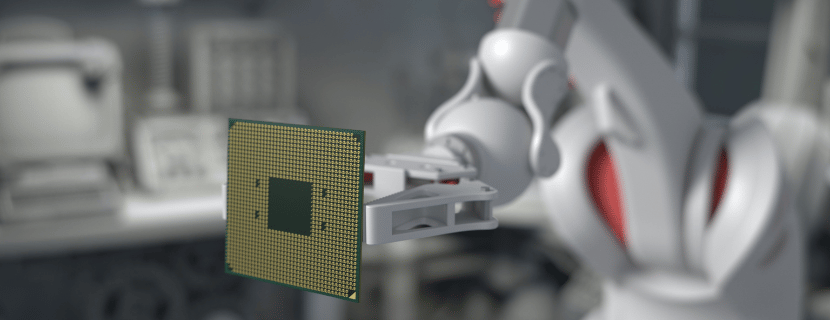

エンドエフェクタとは、ロボットアームの最先端部分に取り付けられるツールや装置で、ロボットが物体を操作したり、作業を実行するために使用されるロボットの周辺機器の一つです。

人間でいうと“手や指”の役割にあたり、そのロボットが何を行うのかを決める重要な部品となります。

エンドエフェクタは、ロボットが実行する作業内容によって異なります。例えば、物を掴むためのグリッパーや、物体を加工・操作するためのツールなどがあり、それぞれが特定の機能を持っています。

エンドエフェクタの主な役割

エンドエフェクタには、以下のような役割があります。

- 物を掴む・保持する

ロボットが物体をつかんで移動させる役割を担います。これには、物体の形状や重さ、材質に応じた設計が必要です。 - 物体を加工する

エンドエフェクタは物体を単に掴むだけでなく、加工することもできます。 - 作業を実行する

エンドエフェクタには、ピッキング、組み立て、包装、検査、計測など、さまざまな作業を実行するものがあります。

特徴

また、エンドエフェクタは作業環境や取り扱う物体の特性に応じて設計され、以下のような特徴があります。

- 柔軟性

エンドエフェクタは多様な作業に対応できる設計が可能で、複数の作業をこなすことができます。例えば、製造ラインにおける部品の組み立てや、食品の包装など、業界に応じたカスタマイズが可能です。 - 精度

高精度な操作が要求される作業に対応できるエンドエフェクタは、ミリ単位での位置決めや動作が求められる場面でも活躍します。 - 適応力

様々な物体や作業内容に応じて、エンドエフェクタを変更したり調整したりすることができます。

ここまで、エンドエフェクタの基本的な情報を解説しました。次の章では上記のような特徴を持つエンドエフェクタが、どのような場所で活躍しているのかを紹介します。

エンドエフェクタの活用事例を解説

エンドエフェクタは、ロボットによる自動化の中核を担う重要な機器であり、製造業をはじめさまざまな業界で活用されています。

この章では、エンドエフェクタの具体的な活用事例をいくつか紹介し、その効果や導入のポイントについて解説します。

1. 自動車業界におけるエンドエフェクタの活用

自動車業界では、エンドエフェクタが生産ラインの効率化に貢献しています。

例えば、トヨタやフォードなどの自動車メーカーでは、ロボットアームに取り付けられたグリッパーを使用して、部品の組み立てや運搬を行っています。これにより、作業の精度向上と作業員の負担軽減が実現されています。

活用事例

- ボルト締結作業

ボルトを締める作業においては、エンドエフェクタに組み込まれたトルク管理機能により、適切な締め付けトルクが維持され、高い品質が保証されます。 - 溶接作業

自動車のボディ溶接などには、溶接トーチを搭載したロボットアームが利用されています。溶接トーチは高精度で強力な接合を提供し、大量生産を支えています。

2. 食品業界におけるエンドエフェクタの活用

食品業界では、特にピッキング作業や包装作業にエンドエフェクタが広く利用されています。

食品を扱う場合、衛生面での配慮が必要なため、エンドエフェクタの選定が重要です。真空グリッパーや吸着式グリッパーが使用されることが多く、食品の形状や素材に合わせた掴み方が可能です。

活用事例

- 食品のピッキング

工場の生産ラインでは、ロボットアームに取り付けた吸着グリッパーが箱詰め作業に使用されています。これにより、作業の高速化と効率化が実現し、人手不足の解消にも貢献しています。 - 包装作業

真空グリッパーを使用したロボットが食品の包装ラインで活躍しています。真空グリッパーは、食品の表面に密着して安定した保持力を発揮し、破損を防ぐため、デリケートな食品の取り扱いに最適です。

3. 電子機器業界におけるエンドエフェクタの活用

電子機器の組み立て工程では、精密な位置決めが求められます。

エンドエフェクタの中でも特にピックアンドプレースツールが多く使用され、基板のコンポーネント配置や、精密機器の組み立て作業を行います。これにより、生産性と精度が向上し、コスト削減が実現されています。

活用事例

- スマートフォンの組み立て

エンドエフェクタに取り付けられた小型グリッパーや吸着式グリッパーは、基板上のパーツを正確に配置する作業に使用されています。 - コンポーネントのテスト

エンドエフェクタは、製品のテスト工程にも使用されます。ロボットがパーツを適切に固定し、必要なテストを自動で実施することで、品質管理の効率化が図られています。

4. 医療分野におけるエンドエフェクタの活用

医療分野では、精密な操作が要求されるため、エンドエフェクタの精度と信頼性が重要です。特に手術支援ロボットでは、ロボットアームに取り付けられた精密グリッパーや工具ツールが手術をサポートします。

活用事例

- ロボット手術支援

医療用ロボットには高精度な手術ツールが搭載されており、微細な動きが可能です。エンドエフェクタは、内視鏡手術や精密な縫合を行う際に、医師の手元をサポートし、手術の精度と安全性を向上させます。 - 試薬の取り扱い

医療研究施設では、ロボットアームとエンドエフェクタを組み合わせて試薬の取り扱いや、試験管の操作が自動化されています。これにより、ヒューマンエラーを削減し、生産性の向上と品質の安定化を実現しています。

エンドエフェクタは、多種多様な業界で活用され、その性能が生産効率や品質、コストに直接影響を与えています。

自動車業界や食品業界、電子機器業界、医療分野などでの具体的な活用事例を通じて、エンドエフェクタの選定がいかに重要であるかがわかります。

適切なエンドエフェクタを選ぶことで、生産性の向上やコスト削減、品質向上が期待でき、特定の業界においては競争力を高める要素となります。

エンドエフェクタの選定は、業界や作業内容に応じて慎重に行うべきです。各種エンドエフェクタがどのように機能し、どのように効果を発揮するかを理解することで、より良い選択をすることができるでしょう。

ここまでで、エンドエフェクタの重要性や役割がざっくりイメージできたかと思います。次は、エンドエフェクタを種類ごとに詳しく見ていきましょう。

種類ごとにエンドエフェクタを解説

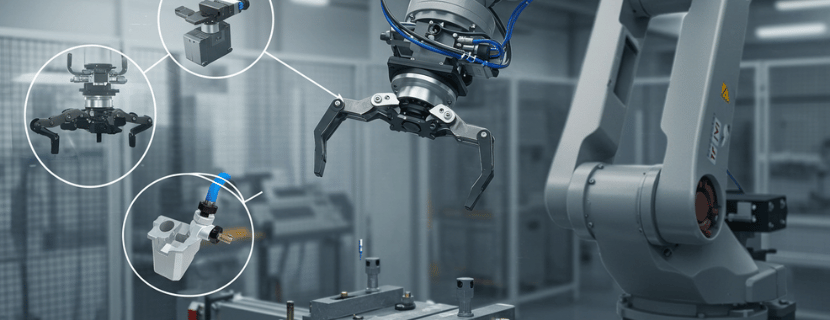

エンドエフェクタは大きく分けて、物を掴むための「グリッパー」と、物体を加工したり操作したりするための「ツール」の2種類に分類されます。

※上記クリックしますと、該当箇所に画面が移動します。

グリッパー

グリッパーは、物体を掴んだり、保持したりするためのエンドエフェクタです。

これらは物体を確実に握ったり、持ち上げたりすることが求められる場面で使用されます。グリッパーには、複数のタイプがあり、用途に応じて最適なものが選ばれます。

把持方式

把持方式とは、物体を物理的に掴んで保持する方法です。通常、2指や3指などの構成を使用して、物体の形状に応じて適切に掴むことができます。

吸着方式

吸着方式では、真空または圧力差を利用して物体を吸着することによって保持します。

磁力ハンド

磁力ハンドとは、強力な磁石を使用して金属製の物体を引き寄せる方法で物体を保持するグリッパーの一種です。

主に物を掴む特徴のあるグリッパーの種類は以上になります。次にツールの種類を確認しましょう。

ツール

ツールは、物体を加工したり、操作したりするために使用されるエンドエフェクタです。

これらは、物体を物理的に変更したり、特定の作業を行ったりする際に使用されます。ツールには、さまざまな種類があり、それぞれに特定の用途があります。

ドリル

ドリルは、穴あけ作業を行うためのツールです。

さまざまな材料に精密に穴を開けることができ、製造業や建設現場などで頻繁に使用されます。

溶接トーチ

溶接トーチは、金属部品を溶接するためのツールで、特に自動車産業や製造業で重要な役割を果たします。溶接の種類によって使用される溶接トーチも異なります。

ペイントスプレーガン

ペイントスプレーガンは、塗装やコーティング作業を行うためのツールで、特に自動車や家電の製造ラインでよく使用されます。

切断ツール

切断ツールは、物体を切るためのツールで、特に金属やプラスチック、木材などを効率的に切断する際に使用されます。

ネジ締めツール

電動または空圧ドライバと自動ねじ供給器を一体化したエンドエフェクタです。

インパクト(パルス)締めツール

内部ハンマーやオイルパルス機構により高トルクを瞬間的に発生させるエンドエフェクタです。

ボルト(ナットランナー)締めツール

サーボモータとトランスデューサを内蔵し、0.1–5000 Nmの広範囲を高精度に制御する電動/空圧ナットランナーです。

【その他】専用ハンドと汎用ハンド

最後に、専用ハンドと汎用ハンドについて解説します。

専用ハンド

専用ハンドとは、特定の作業や物体に最適化されたエンドエフェクタです。特定の用途に特化しているため、効率的に作業を行えますが、他の用途には適応しにくいという特徴があります。

汎用ハンド

汎用ハンドとは、複数の用途に対応できるように設計されたエンドエフェクタです。柔軟性が高く、多用途に使用できますが、専用ハンドに比べて特定の作業における効率が劣ることがあります。

ここまで、エンドエフェクタの種類について、大きくグリッパーとツールに分けて解説しました。

次にエンドエフェクタの選び方を確認しましょう。

エンドエフェクタの選び方を解説

エンドエフェクタを選ぶ際には、多角的な視点から検討しなければなりません。以下では、代表的な3つの選び方を順にご紹介します。

可搬重量と可動ストローク

エンドエフェクタの選び方として、扱うワークの質量や形状に応じた余力のある可搬重量と、十分な可動ストロークを持つかという視点があります。

これはワーク重量や寸法、ロボット本体との取り付け位置、そして動作時の加速度といった要因によって変動します。

もし許容量を超える負荷やストローク不足のまま運用すると、動作不良や部品破損を招き、生産ラインにトラブルを起こしかねません。

また、ワークサイズや質量がまちまちで生産ラインの汎用性を高めたい場合には、特に重視したい要素です。

こうした要件を満たすエンドエフェクタを導入すれば、作業領域やワークバリエーションが拡大し、さまざまなタスクに柔軟に対応できるようになるでしょう。

センサーとコントローラ連携

接触力や位置検知、異常検知などのセンサー機能を備え、コントローラとの連携性が高いかどうかも重要です。

これはワークの精密度合いや位置合わせ精度、要求される品質レベルによって、求められる機能が大きく変わります。

もし適切なセンサーや制御がない状態で運用すれば、ワークのズレや異常を見落として品質不良や装置トラブルを発生させてしまうリスクが高まるでしょう。

特に高精度な位置決めや異物混入検知など、微細な不具合も許されない工程では慎重な検討が必要です。

逆にセンサー・コントローラ連携をしっかりと確保することで、リアルタイムに状態を把握しつつ安定した作業を行えるため、生産効率と品質を同時に高めることが期待できます。

取り付け容易性と互換性

最後に紹介するエンドエフェクタの選び方は、ロボット本体への取り付けが容易かどうか、標準化されたコネクタや通信規格に対応しているかです。

これは、使用するロボットメーカーや制御方式、電気・空圧配管の仕様との互換性によって左右されます。

もし互換性がないエンドエフェクタを導入すると、ライン変更や修理の度に改造や追加コストが発生し、結果的に生産性を下げる恐れがあります。

製造ラインを定期的に組み替えたり、異なるロボットを併用する現場ではこの選定項目が特に大切でしょう。

一方で、取り付け容易性と互換性を確保していれば、生産ラインのレイアウト変更や機種追加の際にもスムーズに対応でき、長期的な運用コストを削減できる可能性が高いです。

ここまでで、エンドエフェクタを選ぶ際の大切なポイントを3つご紹介しました。次は、具体的にどのメーカーがどのような強みを持っているのか、より実践的な情報を見ていきましょう。

エンドエフェクタのおすすめメーカーを紹介

この章では、JET-Global編集部ピックアップのエンドエフェクタのおすすめメーカーを紹介します。メーカーの概要から独自技術、製品の強みまで取り上げますので、ぜひ参考にしてみてください。

気になるメーカーや製品があり、話を聞いてみたいという方は、以下のボタンよりお問い合わせください。

※JET-Globalの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

パナソニック エレクトリックワークス / Panasonic Electric Works

| メーカー名 | パナソニック エレクトリックワークス / Panasonic Electric Works |

| 設立年 | 2021年 |

| 本拠地 | 大阪府門真市 / 東京都港区 |

| 概要 | 「くらしの空間」における電気設備分野に関する事業など |

パナソニック エレクトリックワークスは、2021年に設立された、パナソニックのグループ会社です。特に電気設備の分野で住宅、オフィス、ホテル、商業施設、スポーツ施設など、社会を構成するあらゆる「くらしの空間」で事業を展開しています。

工場内の協働・産業ロボット用インパクトレンチ「ロボテックインパクト」を開発・製造しています。M8~M10のボルト締めが可能なロボテックインパクトは工場内の人手不足解消策として提案されている製品です。

インパクト打撃式のため、反力が小さく、ロボットへの負荷が少ないほかに、3kg可搬の小型協働ロボットにも対応しているため、コストの抑制にもつながることが特徴です。

2024年に販売開始された製品ですが、2025年(執筆時点)までに自動車ユニット工場のサブラインへの導入実績があります。

トークシステム / Talk System

| メーカー名 | トークシステム / Talk System |

| 設立年 | 1987年 |

| 本拠地 | 東京都港区 |

| 概要 | 機械要素部品の卸・小売販売 機械要素オリジナル製品の設計・販売 |

トークシステムは、1987年に設立された、機械要素部品の卸・小売販売を行う会社です。代理店の機能を持ちながら、自社による機械要素オリジナル製品も設計・販売しているところが特徴です。

同社はロボットハンドの部品としても使用できる、「クイッククランパーシリーズ」を販売しています。直線移動の(アン)クランプを力を入れずにワンタッチで行えるロック機構です。

かんたんな操作で一定した保持力を発揮してくれるほか、固定されている間は電気やエアによる動力は不要なので、停電してもワークが落下する心配はありません(把持するタイプの場合)。トークシステムはニーズにあわせてロボットハンドの設計から行ってくれます。

クイッククランパーの使用の具体例としては、ワークの把持、高さ調整、位置決め、Z軸の落下防止、ロボットハンドなど、さまざまです。

小倉クラッチ / Ogura Clutch

| メーカー名 | 小倉クラッチ / Ogura Clutch |

| 設立年 | 1948年(1938年創業) |

| 本拠地 | 群馬県桐生市相生町2-678 |

| 概要 | クラッチ・ブレーキの総合メーカー |

小倉クラッチは、1948年に設立され群馬県桐生市に拠点を構えるクラッチ・ブレーキの総合メーカーです。摩擦と磁力の2つの技術を駆使した豊富な製品開発力と85年以上の技術経験をもっています。

同社が手がける小倉クラッチ独自の荷重センシング技術を搭載したロボットハンドは、ワークの状態を精密に把握しながらハンドリングを行える点が魅力です。

荷重センシング技術を組み込むことで、他社製品と比較してもより安定的かつ繊細な把持が可能で、把持ストロークも最大60mmと幅広く、多彩なワークを1つのハンドで扱えます。

実際には多種多様なワークを扱う製造現場や、生産ラインの汎用性を高めたい企業で導入が進んでいます。

シナノケンシ / ASPINA

| メーカー名 | シナノケンシ / ASPINA |

| 設立年 | 1918年 |

| 本拠地 | 長野県上田市上丸子1078 |

| 概要 | 精密小型モータおよび関連製品の総合メーカー |

シナノケンシは、1918年に設立し長野県に本拠地を置く、精密小型モーター製品やAMRなどを扱う開発実績が強みの総合メーカーです。

エンドエフェクタとしては「ASPINA電動ロボットハンド(ARH350Aなど)」を開発しており、コンパクトなサイズながら大きな最大開口径を実現しています。

他社製品と比較しても、1つのハンドで小さいワークから比較的大きいワークまで幅広く対応可能な点が魅力で、生産現場の効率化に貢献します。

製造業の部品ピッキングや多品種少量生産の現場に採用例が多く、ファナックやカワダロボティクスなど主要ロボットメーカーとの協働実績も豊富です。

北川鉄工所 / Kitagawa Corporation

| メーカー名 | 北川鉄工所 / Kitagawa Corporation |

| 設立年 | 1941年 |

| 本拠地 | 広島県府中市元町77-1 |

| 概要 | 工作機器・産業機械の総合メーカー |

北川鉄工所は、1941年に広島県で設立された工作機器・産業機械の総合メーカーです。旋盤用チャックで国内シェア60%を誇り、その長年にわたる「掴む技術」の蓄積が強みとなっています。

同社が展開するエンドエフェクタ「NTS3シリーズ」は、チャックで培った高品質・高耐久性が特徴です。

他社製品と比較すると、厳しい作業環境下でも性能を安定して発揮できるほか、長寿命を実現しているため、メンテナンスコストを抑えやすい点が魅力です。

自動車部品の製造ラインなど大量生産の現場から、多品種少量生産の工場まで幅広く導入されており、安定感のある把持力で高評価を得ています。

ARMA / ARMA

| メーカー名 | ARMA / ARMA |

| 設立年 | 2023年 |

| 本拠地 | 岐阜県各務原市鵜沼各務原町7-64 |

| 概要 | ロボットエンドエフェクターの設計製造を行う開発型企業 |

ARMAは2023年に設立され、岐阜県各務原市を拠点とするロボットエンドエフェクター専門の開発型企業です。3Dプリント技術を活用した製品開発力を武器に、独自のソリューションを提案しています。

同社の主力製品である「コラボレーティブグリッパー」は、タッチパネル搭載により手元からストロークを調整できるという画期的な特徴を持ちます。

他社と比較しても、UIタッチパネルを活かした操作性の高さは魅力で、製造現場でのセッティング時間を短縮できる点が強みです。

多様なワークに柔軟に対応できるため、組立や仕分け作業などの現場で徐々に採用例が増えています。

デンソーウェーブ / DENSO WAVE

| メーカー名 | デンソーウェーブ / DENSO WAVE |

| 設立年 | 1976年 |

| 本拠地 | 愛知県知多郡阿久比町大字草木字芳池1番 |

| 概要 | 産業用ロボット・自動認識機器・制御機器の総合メーカー |

デンソーウェーブは、1976年に設立された、QRコード、RFID、ロボット、IoT技術など幅広い技術を組み合わせたトータルソリューションの提供が可能な総合メーカーです。

エンドエフェクタとしては「K³ハンド」を提供しており、人との衝突時にクラッチ機構によりケガを回避できる安全性を実現しています。

独自の指構造により、電動ピペットの把持・操作や、試験管をつまむなど、複雑で繊細な作業を器用に行う点が強みです。

自動車・自動車部品産業や電気電子産業、医療機器産業など多くの導入実績があります。

エンドエフェクタ全製品

1-2 / 2件

1-2 / 2件

エンドエフェクタ関連記事

エンドエフェクタ関連記事はまだありません。