掘削ロボットとは? おすすめメーカーや課題と将来性などを解説

掘削ロボットは、人が立ち入りにくい過酷な環境でも、自動または遠隔で土や岩を効率よく掘削できる次世代の作業支援機器です。「どの現場に、どんな掘削ロボットを導入すればいいのか分からない」「高額な製品を失敗なく選びたい」と悩んでいませんか?

本記事では、掘削ロボットの定義や活用事例から、用途別の種類、課題と将来性、選び方、そしておすすめのメーカー情報までを網羅的に解説しています。

導入を検討している方が、自社に最適な掘削ロボットを見つけられるように、実例や具体的なポイントを交えながら丁寧にまとめました。ぜひ最後までご覧いただき、導入の成功につなげてください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

掘削ロボットとは? 定義や活用事例を紹介

掘削ロボットとは、土砂や岩盤などの地質を自動または遠隔操作で掘削するロボットのことです。主に人間が作業するには危険または困難な環境下での作業を代行する目的で開発されており、安全性と効率性を両立した次世代の掘削技術として注目されています。

従来は重機や人力に頼っていた掘削作業も、ロボット技術の進化により自動化が可能になりました。掘削ロボットはセンサーやカメラ、AIによる自律制御を組み合わせることで、地形や材質に応じた最適な掘削動作を実行可能です。

また、掘削ロボットは利用される現場に応じて、さまざまな機能や構造を持っています。例えば、傾斜地で安定して作業できるクローラー型、狭所に対応した小型タイプ、水中作業に適した防水型などです。

実際の導入事例としては、以下のようなシーンで活用されています。

- 建設現場

- 鉱山

- 海底探査

- 月面探査

都市開発やトンネル工事での地盤掘削に活用

資源採掘現場における粉塵や落盤のリスクを低減

深海における地質調査や資源採取に対応

月面基地建設に向けた資源採掘や地盤整備

これらの用途に共通しているのは、「人が立ち入るのが難しい場所で、確実かつ継続的に掘削作業を行う必要がある」という点です。掘削ロボットはこの課題に対する解決策として、今後ますます普及していくでしょう。

次章では、掘削ロボットを設置する環境に応じて分類される主な種類を詳しく解説します。

掘削ロボットは掘削する場所によって種類分けできる

掘削ロボットは、使用される場所によって求められる性能や機能が異なります。そのため、利用環境に応じて特化した設計がなされており、用途ごとに明確な分類が可能です。以下では、代表的な4つの環境における掘削ロボットの特徴や活用事例を紹介します。

建設現場

建設現場向けの掘削ロボットは、主に都市開発、道路・トンネル工事、上下水道整備といったインフラ整備の現場で活用されています。狭所や高所、傾斜のある地形などでも安定して稼働できるよう、走行性能や安全装置が強化されている点が特徴です。

具体的には、以下のような作業を担います。

- 地盤改良

- 配管設置準備

- 狭所掘削

建物の基礎となる地盤を均一に掘削・整形

上下水道やガス管敷設のための掘削

人が入れないスペースでの作業代替

一部の現場では、遠隔操作による省人化や、施工ミスの低減が実現しています。しかし、柔軟性の高い汎用モデルの不足や、地質条件への対応力など、今後の改善が求められています。

鉱山

鉱山での掘削ロボットは、主に資源採掘における危険作業の代替を目的に活用されています。粉塵や有毒ガスが発生しやすい坑内環境や、崩落リスクのある地盤など、人命の安全確保が難しい場所で効果を発揮します。

担う作業の例は以下の通りです。

- 鉱石採掘

- 試掘調査

- 坑道整備

ダイナマイト発破後の岩盤の除去

地層の分析に基づく試験的掘削

掘削後の搬出路や通気路の確保

鉱山用掘削ロボットは重量・振動に耐える構造が必要であり、一般的な建設用ロボットとは異なる耐久設計が求められます。

海外では自律走行型の無人掘削車両が導入されつつありますが、日本国内では法規制や設備更新コストの問題で導入が進んでいないという課題があります。

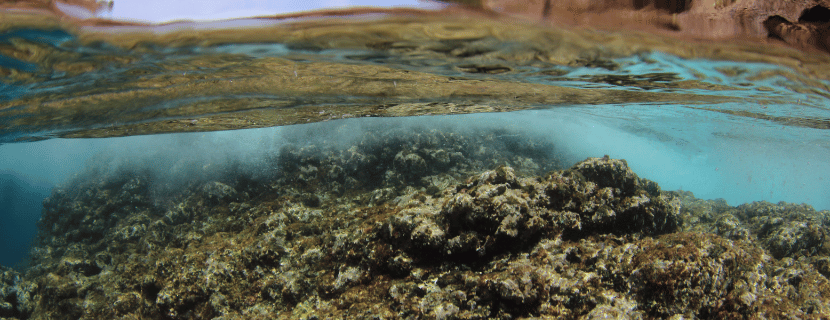

海底

海底掘削用ロボットは、主に海洋資源の採取や地質調査を目的に活用されています。深海は高水圧・低温・暗所という極限環境であり、人間が直接作業することができないため、全自動もしくは遠隔操作による制御が前提です。

主な用途は以下の通りです。

- 海底鉱物採掘

- 地盤調査

- 送電・通信ケーブル敷設前の整地

レアメタルやマンガン団塊の回収

海底トンネル建設に向けた地質分析

障害物の除去や溝の掘削

ROV(遠隔操作型無人潜水機)とドリル装置を組み合わせた掘削ロボットが使われていますが、耐久性や位置制御精度、長時間運用の安定性に課題が残されています。また、海洋環境に対する影響の最小化も今後の課題です。

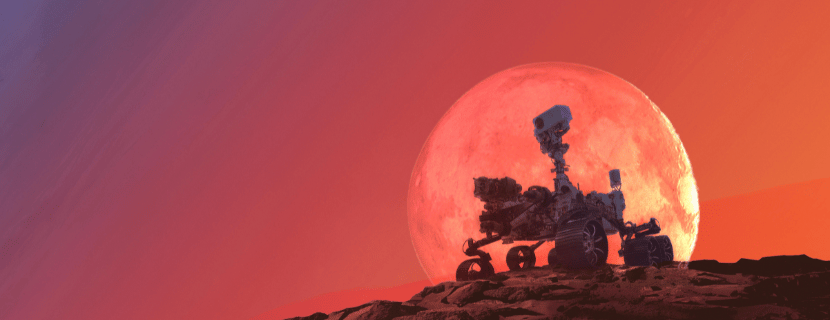

月面

月面掘削ロボットは、将来的な月面基地建設や資源採掘、居住エリア整備を想定して開発されています。現在は実証段階のものが多く、JAXAやNASAをはじめとする宇宙機関、あるいは三菱重工などの民間企業も参画しています。

主な役割は以下の通りです。

- レゴリスの採掘

- 建設地整備

- 資源採取

月面土壌の成分分析や酸素抽出

月面基地や発電施設の基礎掘削

水資源やヘリウム3の探索

通信遅延や重力の違い、極端な温度変化に対応するために、完全自律型かつ環境耐性の高い設計が求められます。現在、三菱重工が開発した月面掘削ロボットが「LUPEX計画」などでの実証実験に参加しており、実用化に向けた進展が期待されています。

それぞれの環境に合わせた掘削ロボットの進化が進んでおり、今後さらに高度な機能が求められるでしょう。次は、掘削ロボットが抱える課題や将来性について解説します。

課題と将来性|掘削ロボットのデメリットと最新事例

掘削ロボットは革新的な技術として注目されていますが、導入にあたっては課題も多く、すべての現場で即座に活用できるわけではありません。ここではまず、掘削ロボットの導入や運用における主な課題を整理し、その後、技術的な進展や実証事例を通じて、今後の将来性について解説します。

掘削ロボットのデメリット・課題

掘削ロボットの運用には、コストや技術面など複数のハードルが存在します。以下に代表的な課題をまとめます。

また、掘削ロボットを導入することで作業の自動化は進むものの、現場によっては人間の判断や介入がまだ必要な工程も存在し、完全自律化には至っていません。特に突発的な障害物や未知の地層に対応する柔軟性には限界があります。

掘削ロボットの将来性と最新の取り組み

これらの課題を克服するため、国内外の企業・研究機関ではさまざまな先進的取り組みが進められています。特に注目されるのが以下の技術や開発事例です。

- 高精度な自律制御システムの開発

- リモートモニタリング技術の高度化

- 耐環境性の強化

AIによるリアルタイムな地層解析と最適掘削動作の自動化

5G・衛星通信を活用し、遠隔地からの運用支援や異常検知を可能に

水中や月面などの過酷な環境下で動作可能な耐圧・耐寒・耐熱仕様の開発

実際の先進事例として、大成建設は建設現場向けにBIMと連動した自律掘削ロボットを運用しており、施工の効率化と人手不足の補完に成功しています。また、三菱重工は月面探査計画「LUPEX」向けの月面掘削ロボットを開発中です。

海外では、リオ・ティント社などが鉱山における完全無人掘削システムを導入し、複数の無人車両・掘削ロボットが連携して稼働するモデルが確立されつつあります。

このように、課題を克服する技術開発は確実に進んでおり、掘削ロボットは今後さらに高精度かつ高効率な運用が期待される分野です。

次は、掘削ロボットの導入で失敗しないための選び方について解説します。

掘削ロボットの導入に失敗しないための選び方

掘削ロボットは高度な専門機器であるため、現場ごとの条件に合った機種を選定しなければ、性能を発揮できず作業効率も下がってしまいます。ここでは、実際の導入時に失敗を避けるために確認すべき3つの重要な視点を解説します。

掘る対象に合った掘削方法と刃の材質

掘削ロボットの選定ポイントとして、掘る対象(土や岩の種類)に合った掘削方法と刃の材質を選ぶことが重要です。この選択は、地盤調査の結果や岩の硬さ、水分の量、石の混ざり具合などの情報によって左右されます。

適切な掘削方法や刃を選ばないと、刃がすぐに摩耗・破損したり、掘削ロボット本体に過度な負荷がかかって作業が中断する可能性があります。特に、硬い岩とやわらかい土が混在している場所や、地層が不明な現場では、この選び方の重要性がさらに高まるでしょう。

適切な方法を選べば、刃が長持ちし、スムーズに掘れてコストも抑えられるでしょう。

作業場所の通信状況に合わせた操作方法

掘削ロボットの選定時には、作業場所の通信状況に合わせて、自動運転・一部自動・遠隔操作のどれにするか決めることも欠かせません。

この選び方は、作業現場で電波が使えるかどうか、オペレーターが近くに常駐できるか、さらに関係する法律や安全基準の影響を受けます。

たとえば、電波が届かないにもかかわらず遠隔操作型の掘削ロボットを選んでしまうと、機体が動かずに作業が中断するおそれがあります。特に、地下や水中、無人の遠隔地など、人の立ち入りや操作が難しい現場では、この判断が成功の分かれ目でしょう。

適した操作方法にすれば、通信が途切れても掘削ロボットが安全に作業を続けられるでしょう。

掘った土や岩をどう運ぶか

さらに、掘削ロボットを選定する際には、掘った土や岩をどう運ぶか(スクリュー・ベルト・パイプなど)を作業量や現場の形に合わせて選ぶことも大切です。

この選び方は、掘削する土砂の量、搬送距離、排土の処理方式や処理設備との接続方法といった要素に左右されます。

誤った排土方式を選んでしまうと、掘削ロボット内部に土砂が溜まって詰まりを起こし、全体の作業を停止させる要因になりかねません。特に、掘った土をその場に置いておけない狭所や、搬送ルートが限られる現場では、排土方式の選定が結果を左右します。

運び方まで考えておけば、掘る作業が止まらずに進み、全体の時間とコストを減らせるでしょう。

次は、掘削ロボットを製造・提供するおすすめのメーカーを紹介します。

掘削ロボットのおすすめメーカーをピックアップして紹介

掘削ロボットは用途や環境によって最適な機種や機能が異なるため、信頼できるメーカー選びが重要です。ここでは、自社開発の技術を持ち、導入実績のある国内のおすすめメーカーをご紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- 小松製作所 / Komatsu

- 古河ロックドリル / Furukawa Rock Drill

- 三井E&S / Mitsui E&S Machinery

- 三菱重工業 / Mitsubishi Heavy Industries

※クリックすると該当箇所まで飛びます

小松製作所 / Komatsu

| 会社名 | 小松製作所 / Komatsu |

| 設立年 | 1921年 |

| 本社 | 東京都港区海岸1丁目2-20 汐留ビルディング |

| 概要 | 建設・鉱山機械の大手メーカー |

小松製作所は、陸上から水中まで多様な環境に対応する掘削ロボットを自社開発できる高い技術力を備えています。

代表的な機種に水中施工ロボットがあり、水中での掘削作業を電動で遠隔操作可能な設計が特徴です。水の中での掘削を電動で遠隔操作できる世界でも珍しいロボットであり、特殊環境における高精度作業に貢献しています。

導入事例としては、津波復旧や防潮堤工事で、青木あすなろ建設などが導入しています。

古河ロックドリル / Furukawa Rock Drill

| 会社名 | 古河ロックドリル / Furukawa Rock Drill |

| 設立年 | 1961年 |

| 本社 | 東京都千代田区大手町2丁目6-4 常盤橋タワー |

| 概要 | 岩を削る掘削機の専門メーカー |

古河ロックドリルは、トンネルや鉱山といった過酷な環境に対応する掘削ロボットを自社開発しており、長年のノウハウを活かした高耐久な設計が特徴です。

代表製品のJ32RX-Hi ROBOROCKは、岩に穴をあける全自動のドリルジャンボ機として高い評価を得ています。特に、大規模工事での安全性と効率性が魅力です。

北海道新幹線の工事や国内の鉱山現場などで実際に使われている実績があります。

三井E&S / Mitsui E&S Machinery

| 会社名 | 三井E&S / Mitsui E&S |

| 設立年 | 1937年 |

| 本社 | 東京都中央区築地5丁目6番4号 |

| 概要 | 重工・インフラ検査装置メーカー |

三井E&Sは、は深海2,000メートルの環境下でも動作可能な掘削ロボットを開発できる、国内でも稀有な技術力を有しています。

代表的な製品であるUndersea Excavatorは、深海の鉱物資源を安全に採取するために設計された専用ロボットです。海の底にある鉱物資源を安全に掘るロボットで、世界でも実証済みの技術を持つことが、海洋開発分野での信頼を集める理由です。

沖縄近海でJOGMECと共同で行った海底資源の試験採掘で使われた実績があります。

三菱重工業 / Mitsubishi Heavy Industries

| 会社名 | 三菱重工業 / Mitsubishi Heavy Industries |

| 設立年 | 1950年 |

| 本社 | 東京都千代田区丸の内3丁目2-3 丸の内二重橋ビル |

| 概要 | 宇宙・重機の総合メーカー |

三菱重工業は、極端な環境条件下で稼働する掘削ロボットの設計・製造において高度な技術を有しています。

主力モデルであるLUPEX極域探査ローバ(掘削対応型)は、月面の過酷な環境下でもレゴリス(土壌)を自動で掘削・採取可能なロボットです。極寒かつ真空の月面で、レゴリスを自動で掘って採取できるのが特徴で、今後の宇宙開発における中心的な存在になるでしょう。

日本とインドの月探査計画「LUPEX」で実際に使われる予定で、トヨタの月面ローバ開発にも関わっているなど、宇宙分野での活用が進んでいます。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

掘削ロボットの製品はまだありません。