ホットエアーはんだ付けロボット

ホットエアーはんだ付けロボットとは? 特徴やメリット・デメリット、おすすめメーカーを解説

電子部品の小型化・高密度化が加速する現代において、精密かつ高品質なはんだ付け技術の重要性は増すばかりです。

非接触で局所加熱を実現するホットエアーはんだ付けロボットは、こうした高度な要求に応える解決策として注目を集めています。

本記事では、ホットエアーはんだ付けロボットの基礎知識、具体的な活用例、種類ごとの特徴を解説します。

さらに、導入前に押さえておくべき課題と対策から、自社に最適な一台を選ぶためのポイント、おすすめメーカーまで詳しく紹介します。

この記事を最後までお読みいただくことで、ホットエアーはんだ付けロボット選定における失敗を避け、品質向上と生産効率化を両立させるための具体的な知識と判断基準を習得できます。是非ご一読ください。

また、JET-Roboticsでは、ホットエアーはんだ付けロボット以外にもはんだ付けロボットを解説しています。はんだ付けロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

また、JET-Roboticsでは実際に、ホットエアーはんだ付けロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、ホットエアーはんだ付けロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

ホットエアーはんだ付けロボットとは? 原理やメリット・デメリット、活用例などを解説

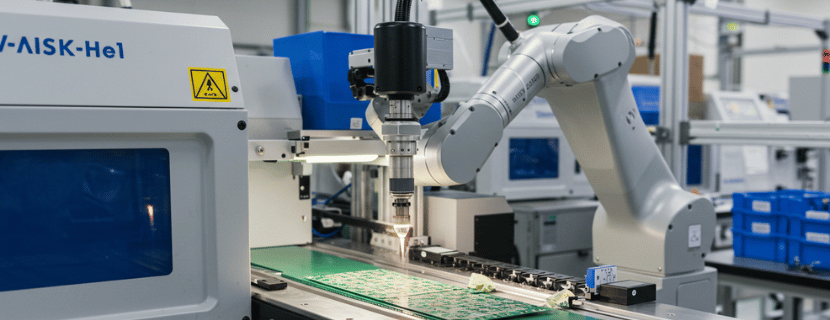

ホットエアーはんだ付けロボットは、熱風(ホットエアー)を利用して対象物にはんだ付けを行う自動化装置です。

従来のこて先を使用するはんだ付けロボットとは異なり、非接触で加熱できる点が大きな特徴です。

この技術は、電子部品の実装や微細な接合、熱にデリケートな部品のはんだ付けなど、様々な分野で活用が進んでいます。

本章では、ホットエアーはんだ付けロボットの基本的な原理から、そのメリット・デメリット、具体的な活用例を詳しく解説します。

ホットエアーはんだ付けロボットの原理

ホットエアーはんだ付けロボットは、主に以下の要素で構成されています。

-

ロボットアーム

設定されたプログラムに基づき、ホットエアーノズルを正確な位置へ移動させます。 -

ホットエアー発生ユニット

ヒーターとブロワーによって高温の空気を生成し、ノズルから噴射します。温度や風量は精密に制御されます。 -

ノズル

対象物の形状やサイズに合わせて様々な種類のノズルがあり、熱風を効率的に対象箇所へ導きます。 -

制御装置

ロボットの動作、温度、風量、はんだ供給(必要な場合)などを統合的に制御します。 -

カメラ・センサー(オプション)

位置補正や品質検査のために搭載されることがあります。

はんだ付けのプロセスは、まずロボットアームがホットエアーノズルをはんだ付けポイントに位置決めします。

その後、設定された温度と風量の熱風を対象物に吹き付け、はんだ(通常はクリームはんだや予備はんだ)を溶融させ、接合を完了します。

次にホットエアーはんだ付けロボットのメリットとデメリットを確認していきましょう。

ホットエアーはんだ付けロボットのメリットとデメリットを解説

ホットエアーはんだ付けロボットは、その独自の加熱方式により多くの利点をもたらしますが、他の方式、特に従来型のこて式はんだ付けロボットと比較した場合に考慮すべき点も存在します。

導入を成功させるためには、これらのメリットとデメリットを正確に理解することが不可欠です。

つまり、ホットエアーはんだ付けロボットは、対象物への物理的ダメージを最小限に抑えた高品質な加熱、微細な箇所から広範囲まで対応できる柔軟性、そして扱いが難しい高融点の鉛フリーはんだへの適応力という点で、従来方式にはない価値を提供します。

次にデメリットを確認しましょう。

これらのデメリットを踏まえると、ホットエアーはんだ付けロボットを最大限に活用するためには、精密な熱管理と周辺部品への配慮、生産計画における加熱時間の考慮、初期投資と運用ノウハウの確保、そしてはんだ付けプロセス全体の最適化といった事前の検討と対策が重要になることを示しています。

これらのメリット・デメリットを総合的に比較検討し、自社の製品特性や生産体制、求める品質レベルに最適なはんだ付け方法を選定することが重要です。

それでは次に、これらの特性が実際の製造現場でどのように活かされているのか、具体的な活用例を見ていきましょう。

活用例を紹介

ホットエアーはんだ付けロボットは、単なる自動化装置としてだけでなく、手作業やこて方式のロボットでは難しい特定のはんだ付け工程の課題を解決します。ここでは、代表的な4つの活用例を紹介します。

-

熱に弱い部品(コネクタなど)へのダメージ抑制

ホットエアーは、こて先が直接触れない非接触式のため、熱で変形しやすいプラスチック製のコネクタやフレキシブル基板など、繊細な部品へダメージを与えるリスクを最小限に抑えます。品質の安定化に大きく貢献します。

- 多ピン部品(QFPなど)のはんだ付け品質向上

QFP(Quad Flat

Package)のような多ピン・狭ピッチのICは、手作業ではブリッジや未はんだといった不具合が起きがちです。ホットエアーで全体を均一に加熱することで、全ピンを一度に高品質ではんだ付けできます。 -

隣接部品が多く、作業スペースが狭い箇所

背の高い部品に囲まれている、あるいは隣の部品との距離が極端に近いなど、はんだごての先端が入りにくい箇所も、ホットエアーなら狙いを定めて加熱できます。細いノズルが狭いスペースにもアプローチ可能です。

-

シールドケースなど熱容量の大きい部品の確実な接合

シールドケースのような大きな金属部品は熱が逃げやすく、はんだごてでは熱量不足に陥りがちです。大口径のノズルで広範囲を強力に加熱できるホットエアーは、こうした部品の確実なはんだ付けに最適です。

このように、ホットエアーはんだ付けロボットは、その特性を活かして製造現場における様々な課題を解決し、生産性と品質の向上を実現します。

ホットエアーはんだ付けロボットを種類ごとに解説

ホットエアーはんだ付けロボットは、様々な特徴に基づいていくつかの種類に分類されます。主な分類軸としては、熱風をどのように対象物へ当てるか(加熱範囲や加熱方法)という点が挙げられます。

これは、使用されるノズルの形状や機能といった特性と深く関わっており、また、搭載される制御システムの高度さやフィードバック機能の有無なども、各タイプの性能や得意とするアプリケーションを左右する重要な要素です。

本章では、これらの要素が総合的に影響し合って特徴づけられる、「ノズル集中加熱型」と「エリア加熱型(面加熱型)」を取り上げ、それぞれの詳細、主なメリット・デメリットを解説します。

ご自身のワーク(はんだ付け対象物)の特性や生産方法、求めるはんだ付け品質に合わせて、最適なタイプを選定するための参考にしてください。

ノズル集中加熱型ホットエアーはんだ付けロボット

ノズル集中加熱型は、先端が絞られたノズルから熱風を吹き付け、特定の一点または狭い範囲を集中的に加熱するタイプのロボットです。

ノズルの形状やサイズを交換することで、様々な部品サイズやはんだ付け箇所にピンポイントで対応できます。特に、隣接する部品への熱影響を最小限に抑えたい場合や、微細な電子部品のはんだ付けに適しています。

エリア加熱型(面加熱型)ホットエアーはんだ付けロボット

エリア加熱型(面加熱型)は、比較的大きな範囲を一度に、かつ均一に加熱することを得意とするタイプのロボットです。

大きな開口部を持つノズルや複数のノズルを組み合わせたユニット、あるいは赤外線ヒーターなどを併用した特殊なヒーターユニットを用いて、広範囲の部品や複数の箇所をまとめて加熱します。

BGA(ボールグリッドアレイ)やCSP(チップスケールパッケージ)のような多数の接続端子を一度にはんだ付けする必要がある部品や、ある程度の面積を持つシールドケースなどの固定に適しています。

これらの代表的な種類とそれぞれの特徴を理解することで、自社の製品や生産プロセスに最適なホットエアーはんだ付けロボットを選定するための、より具体的な検討が進められるはずです。

しかし、どのタイプを導入するにしても、メリットだけでなく注意すべき点も存在します。

次の章では、ホットエアーはんだ付けロボットの導入前に知っておきたい注意点と、対策方法を説明します。

導入前に知っておきたい課題と対策

ホットエアーはんだ付けロボットは多くのメリットをもたらしますが、導入を成功させるためにはいくつかの課題や注意点を理解し、事前に対策を講じることが重要です。

ここでは、代表的な課題と、それらを克服するための具体的な方法について解説します。

課題1:周辺部品への熱影響とその対策

ホットエアーはんだ付けは非接触で加熱するため、対象物以外にも熱が拡散しやすいという特性があります。

特に高密度実装された基板では、隣接する部品やコネクタ、既に実装済みの部品が意図しない熱を受けてしまい、特性劣化や破損を引き起こす可能性があります。

【対策】

この課題を克服するためには、まず適切なノズル選定が不可欠です。加熱範囲を最小限に抑える専用ノズルや、遮熱板を併用することで、周辺への熱影響を軽減できます。

また、ロボットのティーチング精度を高め、熱風が当たる位置や時間を厳密にコントロールすることも重要です。

さらに、基板の材質や部品配置を考慮した温度プロファイル(加熱の時間と温度のパターン)を慎重に設定し、必要に応じて部分的なマスキングや冷却機構の導入も検討しましょう。

課題2:精密な温度コントロールの難しさと品質安定化策

ホットエアーはんだ付けの品質は、熱風の温度、風量、加熱時間、そしてワークまでの距離といった多くのパラメータに左右されます。

これらの要素が最適でない場合、はんだの溶融不足、過加熱による部品や基板の損傷、ボイド(はんだ内部の空隙)の発生といった不良につながり、製品の信頼性を損なう可能性があります。

【対策】

この課題への対策としては、高精度な温度センサーとフィードバック制御機能を備えたロボットを選定することが基本です。

これにより、設定温度と実際の加熱温度のズレを最小限に抑え、安定した加熱の実現が可能です。

また、ワークの材質や熱容量を考慮した上で、複数のテストピースを用いて最適な温度プロファイルを作成し、それを厳密に管理・運用することが求められます。

定期的なキャリブレーションやセンサーのメンテナンスも品質安定化には不可欠です。最近では、AIを活用して最適なプロファイルを自動生成する機能を備えた機種も登場しています。

課題3:導入・運用コストと費用対効果の検討

ホットエアーはんだ付けロボットは、その高機能性ゆえに、初期導入コストが比較的高額になる傾向があります。

また、専用ノズルの設計・製作費用や、高度な知識を持つオペレーターの育成、定期的なメンテナンス費用といったランニングコストも考慮に入れる必要があります。

【対策】

コストに関する課題に対しては、まず現状の生産体制における課題(不良率、作業時間、人件費など)を明確にし、ロボット導入によって得られる具体的なメリット(品質向上、生産性向上、省人化など)を数値化して比較検討することが重要です。

また、全ての工程を最高スペックのロボットで賄うのではなく、必要な機能を見極め、オーバースペックにならない機種を選定することもコスト削減に繋がります。

中古のロボットやリース、補助金制度の活用なども検討の余地があるでしょう。メーカーや専門業者に相談し、自社の生産規模や予算に最適なソリューションを見つけることが肝要です。

これらの課題と対策を理解することで、ホットエアーはんだ付けロボット導入の成功確率は向上します。それでは次に、実際にロボットを選定する際に、どのようなポイントに注目すべきかを見ていきましょう。

ホットエアーはんだ付けロボットの選び方を解説

ホットエアーはんだ付けロボットの導入を成功させるには、自社の製品、生産量、求める品質、予算などを総合的に考慮し、最適な一台を選び出す必要があります。

この章では、後悔しないために特に重要な選定ポイントを3つに絞って解説します。

温度制御精度と均一性を見極める

ホットエアーはんだ付けロボット選びで重要なのは、温度制御の精度と、加熱範囲内での温度の均一性です。

これが不十分だと、はんだの溶融不足による接合不良や、過加熱による部品・基板損傷といった致命的な問題に直結し、不良率増加や生産性低下を招きます。特に微細部品や熱に敏感な部品、高い信頼性が求められる製品では、この点が品質の生命線となります。

確認するべきポイントは以下の3点です。

- 設定温度と実測温度のズレはどの程度か?(高精度な温度センサーとフィードバック制御の有無)

- 狙った範囲をムラなく均一に加熱できるか?

- 設定した温度プロファイルを忠実に再現できるか?

これらをクリアするロボットを選べば、はんだ付け品質は劇的に安定し、不良率も低減し、信頼性の高い製品づくりが可能になります。

ロボットアームの可動範囲と柔軟性を確認する

ホットエアーはんだ付けロボット選定時、アームの可動範囲と柔軟性は、生産効率と将来の拡張性を左右する重要項目です。

アームに必要な可動範囲や柔軟性は、生産ラインのレイアウト(スペース、周辺設備との干渉)、製品特性(サイズ、形状の複雑さ)、部品の実装状態(高密度基板へのアクセス、立体配置)など、現場の状況で決まります。

アーム能力が不足すると、複雑な基板へのアプローチ困難による作業効率低下、多様な製品への対応力不足、生産ライン変更や自動化拡大の障害といった問題が生じ、将来性に影響します。

特に、多品種少量生産、頻繁な設計変更、複雑な三次元動作が求められるはんだ付けでは、アームの広範な可動性と高い柔軟性が不可欠です。

柔軟な生産体制構築のため、アームの以下を確認しましょう。

| 確認項目 | 具体的な視点 | ||||||

| XYZ軸ストローク | ロボットアームが前後・左右・上下に移動できる範囲は、対象ワークに対して十分か? | ||||||

| 軸数と制御 | 3軸、4軸、6軸(垂直多関節)など、必要な自由度を持つか?回転軸や手首のひねり動作は可能か? | ||||||

| アプローチ角度 | 様々な角度からノズルをワークに接近させることができるか? | ||||||

| コンパクト性 | アーム自体や駆動部が、他の設備や治具と干渉しにくい構造・サイズか? | ||||||

| 拡張性 | 将来的に周辺装置(例:基板反転機、パーツフィーダーなど)との連携は考慮されているか? | ||||||

適切なアーム選定により、多様な製品への対応力向上、生産ライン変更・拡張への適応力向上、そして最適なアプローチによる品質安定、タクトタイム短縮、生産性向上といったメリットが期待できます。

動作の再現性と自動化機能を重視する

ホットエアーはんだ付けロボットを選定する上で、作業動作の高い再現性と可能な限りの自動化は、生産効率と品質安定化の鍵を握る重要な要素です。

この再現性と自動化のレベルは、ロボットのプログラム可能な動作精度、搭載センサーの種類と性能、そしてフィードバックシステムの有無や高度さなどによって左右されます。

もし動作の再現性が低いロボットを導入してしまうと、はんだ付け位置のズレや加熱条件のばらつきが頻繁に発生し、製品ごとの品質が不安定になりかねません。

結果として手直し作業の増加や生産効率の低下を招くことになります。特に、大量生産ラインで安定した品質を継続的に供給する必要がある場合や、人的ミスを極限まで排除し、トレーサビリティを確保したい場合には、この再現性と自動化レベルが重要です。

したがって、精密な位置決め機能、安定した熱風供給システム、そして異常検知や自動補正といった高度な自動化機能を備えたロボットを選定することで、作業者の熟練度に依存することなく、常に均一で高品質なはんだ付けが実現できます。これにより、人的ミスの削減と合わせて生産性の向上が期待できるでしょう。

これらの選定ポイントを押さえることで、より自社に適したホットエアーはんだ付けロボットを見つけることができるでしょう。では最後に、信頼できるおすすめのメーカーをいくつかご紹介します。

おすすめのホットエアーはんだ付けロボットメーカーを紹介

ホットエアーはんだ付けロボットを選定する上で、どのメーカーの製品を選ぶかという点は重要です。

ここでは、実績と信頼性のある代表的なメーカーをいくつかご紹介します。

JET-Roboticsでは、ホットエアーはんだ付けロボットを活用したホットエアーはんだ付け工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- SORDEX / ソレックス

- PICO TECHNOLOGY / ピコテクノロジー

- Weller / ウェラー

※クリックすると該当箇所まで飛びます

SORDEX / ソレックス

| 会社名 | SORDEX / ソレックス |

| 設立年 | 1984年 |

| 本社 | フィンランド、ヘルシンキ |

| 概要 | ホットエアを活用した高精度なリワーク機器メーカー |

ソレックスは、先進的なホットエア技術を活用し、精密なリワークおよび修理作業をサポートする高精度のはんだ付け機器を提供する強みを持つメーカーです。

同社のホットエアはんだ付けロボットである「SMD Rework System」は、精密に設定された熱風を用い、複雑な基板のリワークを効率的に実行する点が特徴です。

この製品は、電子機器、コンシューマエレクトロニクス、通信機器などの基板修理作業に導入されています。

PICO TECHNOLOGY / ピコテクノロジー

| 会社名 | PICO TECHNOLOGY / ピコテクノロジー |

| 設立年 | 1985年 |

| 本社 | イギリス、ケンブリッジ |

| 概要 | 高精度はんだ付け技術の企業 |

ピコテクノロジーは、精密なホットエアを用いたリワーク技術に特化し、精密機器の修理やリワーク作業において優れた技術力を持つメーカーです。

同社のホットエアはんだ付けロボットである「Pico Hot Air Rework Station」は、熱風による精密加熱技術を駆使し、はんだ付け作業を迅速に行い、最小の基板ダメージで部品交換を可能にする点が特徴です。

この製品は、精密機器製造、スマートフォン修理、コンピュータ修理など、リワークを要するさまざまな業界で使用されています。

Weller / ウェラー

| 会社名 | Weller / ウェラー |

| 設立年 | 1945年 |

| 本社 | ドイツ、ヴァルシュタット |

| 概要 | はんだ付けツールおよびリワーク機器のトップメーカー |

ウェラーは、高精度の熱管理技術とホットエアリワーク機器のリーダーとして、信頼性の高いはんだ付けおよび修理作業を支援する強みを持つメーカーです。

同社のホットエアはんだ付けロボットである「WHA2000」は、精密な温度制御と高速熱風を駆使し、部品交換と修理作業を効率的に実施できる点が特徴です。

この製品は、産業機器の修理、電子機器製造、通信機器のリワークにおいて広く導入されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ホットエアーはんだ付けロボットの製品はまだありません。