噴流式はんだ付けロボット

噴流式はんだ付けロボットの特徴や種類、おすすめメーカーを解説

電子機器の品質を決定づける、はんだ付け工程。その中でも、高品質と自動化を両立する手段として「噴流式はんだ付けロボット」への期待が高まっています。

しかし、いざ導入を検討すると、「どんな種類があるの?」「自社の基板や生産量に最適な機種は?」「どのメーカーを選べば失敗しない?」といった専門的な疑問や悩みに直面し、情報収集や機種選定に頭を悩ませている方も多いのではないでしょうか。

この記事では、噴流式はんだ付けロボットの基本原理や方式ごとの具体的な特徴、メリット・デメリットといった基礎知識はもちろん、現場で後悔しないための選び方、さらには信頼と実績のあるおすすめメーカー情報まで、導入検討に必要な情報を体系的に、そして分かりやすく徹底解説します。

また、JET-Roboticsでは、噴流式はんだ付けロボット以外にもはんだ付けロボットを解説しています。はんだ付けロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

噴流式はんだ付けロボットとは? 特徴や活用例などを解説

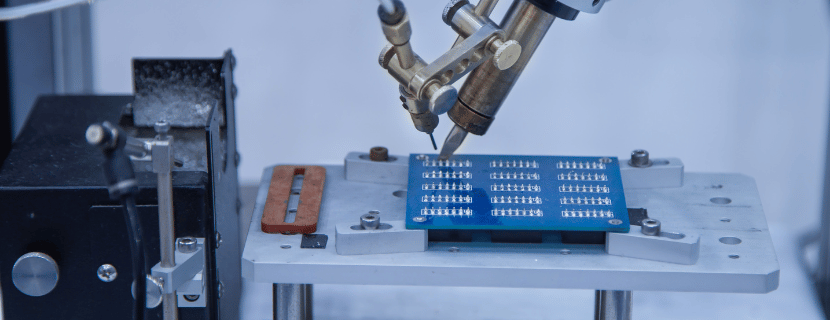

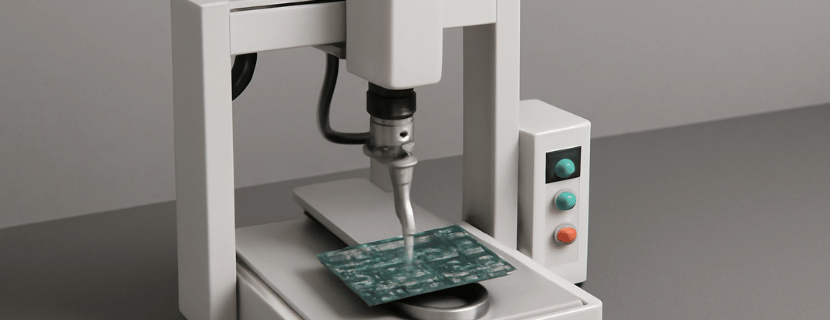

噴流式はんだ付けロボットは、電子部品をプリント基板に実装する工程で使用される自動はんだ付け装置の一種です。その最大の特徴は、溶融したはんだを特定の箇所に「噴流」として吹き付け、局所的に加熱・接合を行う点にあります。

従来の手はんだやフローはんだ(はんだ槽に基板全体を浸す方式)と比較して、以下のようなメリットがあります。

これらのメリット、「非接触による部品への低ストレス」、「多点一括処理による高い生産性」、そして「N2雰囲気下での高品質な鉛フリーはんだ付けへの適性」は、噴流式はんだ付けロボットが持つ、こて式ロボットと比較した場合の大きな魅力と言えるでしょう。

特に、実装される部品の種類や密度、求められるタクトタイム、そして鉛フリーはんだの品質要求レベルによっては、これらの特徴が導入の決め手となり、生産現場の課題解決に貢献する可能性があります。

ただし、こて式ロボットにも優れた点(例えば、より細かな個別条件設定の容易さや、設備立ち上げのシンプルさなど)があり、最適なロボット方式は、製造する製品の特性、生産量、予算、設置スペース、メンテナンス体制などを総合的に考慮して判断することが重要です。

このように、噴流式はんだ付けロボットは、特定箇所の高品質なはんだ付けを自動で行うための有効な解決策です。しかし、その方式にはいくつかの種類があり、それぞれに特徴があります。次の章では、代表的な噴流方式の種類を詳しく見ていきましょう。

種類ごとに噴流式はんだ付けロボットを解説

噴流式はんだ付けロボットのはんだ付け品質や効率は、はんだをどのように噴流させるか、その「方式」によって左右されます。ここでは代表的な噴流方式を2つご紹介し、それぞれのメリット・デメリットを解説します。

ポイント噴流(セレクティブポイントディップ)方式

ポイント噴流方式は、細いノズルからピンポイントではんだを噴流させ、特定のスルーホールやリード一点一点を狙って局所的にはんだ付けを行う方式です。「セレクティブポイントディップ」または「ポイントフロー」とも呼ばれます。ノズル径や噴流の高さを精密に制御することで、微細な箇所へのアプローチが可能です。

リニア噴流(ミニウェーブ)方式

リニア噴流方式は、線状(リニア)に広がるはんだの噴流(波)を形成し、その上を基板が通過する、あるいは噴流ノズル自体が移動することで、複数のリードやピンを一度にはんだ付けする方式です。「ミニウェーブ」とも呼ばれます。コネクタのように直線上に多数のピンが並んでいる部品の一括はんだ付けなどに適しています。

噴流式はんだ付けロボットには、主にこれらの噴流方式がありますが、メーカーによっては独自の技術や、これらの方式を組み合わせたハイブリッド型なども存在します。基板の種類や生産量、求められる品質に応じて、最適な方式を選択することが重要です。

次の章では、自社に最適な噴流式はんだ付けロボットを選ぶための判断基準を解説します。最適な選び方を知ることで、噴流式はんだ付けロボットの導入を成功させましょう。

噴流式はんだ付けロボットの選び方を解説

噴流式はんだ付けロボットの導入を成功させるためには、自社の生産状況や要求品質に合った最適な機種を選定することが不可欠です。ここでは、選定時に特に重要となる3つのポイントを解説します。

理想の噴流を生み出すノズル設計と制御技術で選定

噴流式はんだ付けロボットを選定する上で重要なポイントの一つは、生産する基板の部品実装密度や形状に合わせて、最適な噴流を形成できるノズル形状と、噴流の高さや幅を精密に制御できる機能を持つロボットを選ぶことです。

この選定は、実装される電子部品の種類(サイズ、リード形状、配置)、基板の設計(パッド形状、ランドパターン、スルホール径)、そして求められるはんだ付け品質基準によって左右されます。

もしこれらの要因を考慮せずにロボットを選んでしまうと、微細な部品や隣接する部品へのはんだブリッジ(ショート)、またははんだ濡れ不足による接合不良といった問題が発生する可能性があります。

特に、QFPやコネクタなどリード間ピッチが狭い部品や、背の高い部品と低い部品が混在する基板を多く生産する場合には、この点を重要視することが必要です。

適切なノズル形状と精密な噴流制御機能を持つロボットを選ぶことで、特殊な形状の部品や高密度実装基板に対しても、ブリッジや濡れ不良のない高品質なはんだ付けを実現するという、理想的な生産体制を構築できるでしょう。

高品質はんだ付けの必須条件:N2雰囲気の精密制御機能

次に考慮すべき選定ポイントは、使用するはんだの種類(特に鉛フリー)と求める品質レベルに応じて、はんだ槽内や噴流部周辺の酸素濃度を低く安定して管理できるN2(窒素)雰囲気制御機能を持つロボットを選ぶことです。

この選択は、使用するはんだの組成(鉛フリーは融点が高く酸化しやすい)、生産量(連続稼働時間)、要求されるはんだ接合部の長期信頼性、そしてN2ガス消費量を含むコストによって決まります。

N2雰囲気制御が不十分なロボットを選んでしまうと、はんだの酸化が進行しドロス(酸化物)が過剰に発生してメンテナンスの手間が増えたり、鉛フリーはんだ特有の濡れ性低下による接合不良が発生したりするリスクがあります。

特に、鉛フリーはんだを主に使用し、車載製品や医療機器向けの基板など、特に高い接合信頼性が求められる製品を生産する場合には、N2雰囲気制御機能の有無や性能を慎重に検討することが必要です。

信頼性の高いN2雰囲気制御機能を持つロボットを導入することで、鉛フリーはんだ使用時でも酸化を効果的に抑制し、はんだの濡れ性を向上させ、結果として安定した接合強度と美しいフィレット(はんだの盛り上がり形状)形成を実現するという、高品質なものづくりが可能になります。

生産性を高めるメンテナンス性で選ぶ

最後の選定ポイントは、日常的なはんだドロスの除去、定期的なはんだ交換やノズル清掃・交換といったメンテナンス作業が、特別な工具を使わずに短時間で安全に行える構造を持つロボットを選ぶことです。

このメンテナンス性の良し悪しは、生産品種の多さ(頻繁な条件変更やノズル交換の要否)、1日の稼働時間、メンテナンス作業者のスキルレベル、そして職場の安全基準といった要因によって、その重要度が変わってきます。

メンテナンス性が低いロボットを選んでしまうと、清掃や部品交換に想定以上の時間がかかり、結果的に装置のダウンタイム(停止時間)が増加して生産計画に悪影響を及ぼす可能性があります。

特に、多品種少量生産で頻繁にはんだ種やノズルの交換が必要な場合や、24時間稼働などロボットの稼働率を最大限に高めたい場合には、メンテナンスのしやすさを重視して選ぶべきです。

メンテナンス性に優れたロボットを選択することで、メンテナンスにかかる工数と装置停止時間を最小限に抑え、ロボットの稼働率を高めることができ、最終的には総所有コスト(TCO)の削減につながるという、効率的な生産ラインの実現が期待できます。

これらの選び方のポイントを踏まえ、自社の状況に最適な噴流式はんだ付けロボットを選定することが重要です。噴流式はんだ付けロボットを導入した後は、その性能を維持し、トラブルなく活用するための運用が重要になります。次の章では、導入後のメンテナンス方法や運用上の注意点を詳しく解説します。

導入後の運用は? メンテナンスと注意点を解説

噴流式はんだ付けロボットを導入し、その性能を最大限に引き出し、長期間安定して稼働させるためには、適切な運用管理と定期的なメンテナンスが欠かせません。ここでは、主なメンテナンス項目と運用上の注意点を解説します。

日常的なメンテナンス項目

日々の運用の中で、安定した品質を維持するために行うべき基本的なメンテナンスです。

日常メンテナンスのポイント

- はんだ槽のドロス除去

溶融はんだの表面に発生する酸化物(ドロス)は、はんだ付け不良の原因となります。始業前や終業時に、専用の工具を用いて丁寧に取り除きます。特に鉛フリーはんだは酸化しやすいため、こまめな除去が必要です。 - 噴流ノズルの清掃

ノズル先端にはんだかすやフラックス残渣が付着すると、噴流形状が不安定になり、はんだ付け品質に影響します。定期的にノズル周辺を清掃し、安定した噴流を維持します。自動ノズルクリーニング機能を持つ機種もあります。 - フラクサー(フラックス塗布装置)の確認

フラックスが適切に塗布されているか、ノズルの詰まりがないかなどを確認します。フラックスの種類によっては、定期的な比重管理も必要です。 - ロボット動作エリアの確認

ロボットアームの動作範囲に異物がないか、ケーブル類に損傷がないかなどを確認し、安全な稼働を確保します。

定期的なメンテナンス項目

装置の性能維持と寿命延長のために、一定期間ごとに行う計画的なメンテナンスです。メーカーの推奨に基づき実施します。

定期メンテナンスのポイント

-

はんだの交換・分析

はんだは使用に伴い組成が変化したり、不純物が混入したりします。定期的に専門機関で分析を行い、必要に応じてはんだを全量交換します。これにより、接合の信頼性を維持します。 - 噴流ノズルの点検・交換

長期間の使用により摩耗や変形が生じることがあります。定期的にノズルの状態を確認し、必要であれば交換します。 - 駆動部(モーター、ボールねじ等)の点検・グリスアップ

ロボットの精度と動作の滑らかさを維持するため、定期的な点検と適切な注油が必要です。 - フィルター類の清掃・交換

冷却ファンや制御盤のフィルター、N2発生装置(搭載機種の場合)のフィルターなどを清掃・交換し、装置の安定稼働を保ちます。 - 制御系のバックアップ

はんだ付けプログラムや設定データの定期的なバックアップを行い、万が一のトラブルに備えます。

運用上の注意点

日々の運用において、品質と安全を確保するために注意すべき点です。

運用上の注意点

-

はんだの交換・分析

はんだは使用に伴い組成が変化したり、不純物が混入したりします。定期的に専門機関で分析を行い、必要に応じてはんだを全量交換します。これにより、接合の信頼性を維持します。 - N2雰囲気管理(N2仕様機の場合

鉛フリーはんだ使用時など、N2ガスで低酸素雰囲気を作り出す場合は、酸素濃度計を用いて濃度を適切に管理します。ガス流量や装置の密閉状態を定期的に確認します。 - 温度プロファイル管理

はんだ槽の温度や予熱ヒーター(搭載機種の場合)の温度設定が、使用するはんだや基板に対して適切であるかを確認します。 -

安全対策の徹底

高温のはんだを扱うため、火傷のリスクがあります。保護カバーや安全センサーが正常に機能しているかを確認し、作業時は保護メガネや耐熱手袋を着用するなど、安全手順を遵守します。緊急停止スイッチの位置と操作方法も周知徹底します。 - 作業者のトレーニング

ロボットの操作、メンテナンス手順、安全に関する知識について、作業者に十分なトレーニングを実施します。

適切なメンテナンスと注意点を守った運用は、噴流式はんだ付けロボットの性能を最大限に活かし、高品質な製品を安定して生産するための鍵となります。導入時には、メーカーからメンテナンス方法や注意点の十分な説明を受け、社内で運用ルールを確立することが重要です。

噴流式はんだ付けロボットのコスト:初期投資とランニングコスト

噴流式はんだ付けロボットの導入を検討する上で、コストは最も重要な判断材料の一つです。ここでは、導入時にかかる「初期投資」と、運用開始後に継続的に発生する「ランニングコスト」を解説します。

ただし、実際の費用は装置の仕様や運用状況によって変動するため、あくまで目安としてお考えいただき、詳細は必ずメーカーに見積もりを依頼してください。

初期投資の内訳と価格帯の目安

噴流式はんだ付けロボットの導入に必要な初期投資は、主に「ロボット本体価格」と「付帯設備・関連費用」から構成されます。

初期投資の主な構成要素

-

ロボット本体価格

ロボットのサイズ、軸数、搭載機能(N2雰囲気制御、予熱機能、搬送方式、画像認識機能など)、対応可能な基板サイズ、ノズルの種類や数、メーカーによって価格は異なります。一般的には数百万円から数千万円クラスまで幅広い価格帯が存在します。多機能・高性能なモデルや大型機ほど高価になる傾向があります。 - 付帯設備費用

装置の性能を最大限に引き出し、安全に運用するために必要な周辺設備にも費用がかかります。例として、局所排気装置(ヒューム対策)、N2(窒素)発生装置や供給配管(N2仕様の場合)、コンプレッサー(エア供給)、基板に合わせた専用治具などが挙げられます。 - 温度プロファイル管理

はんだ槽の温度や予熱ヒーター(搭載機種の場合)の温度設定が、使用するはんだや基板に対して適切であるかを確認します。 -

関連費用

装置の搬入・設置工事費、操作やメンテナンスに関するトレーニング費用、初期のはんだ・フラックスなどの費用も考慮に入れる必要があります。

複数のメーカーから見積もりを取り、機能、性能、サポート体制などを比較検討することが重要です。単純な価格だけでなく、自社の生産要件に合致しているか、将来的な拡張性はどうかといった視点も持ちましょう。

継続的に発生するランニングコスト

ロボット導入後、日々の運用で継続的に発生するコストです。生産量や稼働時間、運用方法によって変動します。

ランニングコストの主な構成要素

-

電気代

はんだ槽のヒーター、予熱ヒーター、ロボット駆動モーター、制御装置などが消費する電力です。特にヒーター類の消費電力が大きくなる傾向があります。 - N2(窒素)ガス代

N2雰囲気制御機能を使用する場合に発生します。消費量は、設定する酸素濃度、装置の密閉性、噴流時間、稼働率などによって異なります。 -

はんだ・フラックス代

はんだ付けに使用する材料費です。はんだの種類(特に銀含有率など)や使用量(ドロス発生量も含む)、フラックスの種類や塗布量によって変動します。 -

消耗品費

定期的な交換が必要な部品の費用です。噴流ノズル、フィルター類、ポンプ関連部品、ヒーターなどが該当します。 - メンテナンス・保守費用

定期的な点検や、万が一の故障に備えるための保守契約費用などです。自社でメンテナンスを行う場合でも、交換部品代や作業工数がかかります。

ランニングコストを抑えるためには、省エネルギー設計の装置を選んだり、N2ガスの消費量を最適化する機能(例:待機時の流量削減)を活用したり、ドロスの発生を抑制する運用を心がけることが有効です。

進化を続ける噴流式はんだ付けロボット:最新技術と将来性

噴流式はんだ付けロボットの技術は、日々進化を続けています。ここでは、近年の注目すべき技術動向と、今後の将来性を解説します。(※2025年4月時点の情報に基づきます)

注目の最新技術動向

より高品質、高効率、そして自動化された高精度はんだ付けを実現するため、様々な技術開発が進められています。

【最新技術の例】

- 高精度化・微細化対応技術

0.4mmピッチ以下の超狭ピッチ部品や、0603サイズ以下の微小チップ部品などに対応するため、より細く安定した噴流を実現するマイクロジェットノズル技術や、高精度の画像認識技術と連携した位置補正機能の向上が進んでいます。 - AI・IoT技術の活用

AI(人工知能)を用いてはんだ付け条件(温度、時間、噴流高さなど)を自動で最適化したり、過去のデータから学習して不良発生を予測したりする技術の開発が進められています。また、IoT(モノのインターネット)技術により、装置の稼働状況や消耗品の交換時期などを遠隔監視し、予知保全やトレーサビリティ強化に繋げる動きも活発です。 - 自動化・スマートファクトリー連携

前後の工程(基板搬送、検査など)との連携を強化し、AGV(無人搬送車)による基板の自動供給・排出や、MES(製造実行システム)とのデータ連携による生産管理の効率化は、一部メーカーで進んでいます。 - 環境対応・省エネルギー技術

はんだドロスの発生を極限まで抑制する技術や、N2ガスの消費量を最適化する制御、待機電力削減など、環境負荷低減とランニングコスト削減に貢献する技術開発も重要なテーマです。 - メンテナンス性向上

工具を使わずにノズルやポンプユニットを交換できる構造や、自動クリーニング機能の高度化など、ダウンタイム削減と作業者の負担軽減に繋がる改良が進んでいます。

今後の展望と将来性

電子機器の進化は止まることなく、部品の小型化・高密度化、高機能化は今後も加速していくと予想されます。

特に、自動車の電動化(xEV)に伴うパワーデバイスや制御基板、5G/6Gといった次世代通信規格に対応する高周波基板、さらには多様化するIoTデバイスなど、高精度かつ高信頼性のはんだ付けが求められる領域はますます拡大するでしょう。

このような背景のもと、局所的かつ高品質なはんだ付けを得意とする噴流式はんだ付けロボットへの期待は、今後さらに高まると考えられます。将来的には、AIやセンサー技術との融合により、より自律的に最適なはんだ付けを行い、リアルタイムで品質を保証するような、さらにインテリジェントな装置へと進化していくことが期待されます。

また、環境規制の強化に対応するための技術や、熟練作業者不足を補うための操作性・メンテナンス性のさらなる向上も、技術開発の重要な方向性となるでしょう。噴流式はんだ付けロボットは、これからもエレクトロニクス製造の進化を支える基幹技術として、重要な役割を担い続けると考えられます。

このように、噴流式はんだ付けロボットはコスト面での検討も重要ですが、技術進化による将来性も期待される分野です。導入を検討される際には、現在の性能だけでなく、将来的な技術動向も見据えた上で、最適なシステムを選定されることをお勧めします。

噴流式はんだ付けロボットメーカーを紹介

噴流式はんだ付けロボットを提供しているメーカーは多数ありますが、ここでは実績と技術力のある代表的なメーカーをピックアップしてご紹介します。

アポロ精工 / Apollo Seiko

| 会社名 | アポロ精工 / Apollo Seiko |

| 設立年 | 1969年 |

| 本社 | 静岡県御殿場市神場2271-7 |

| 概要 | 自動はんだ付け装置および関連FA機器メーカー |

アポロ精工は、自動はんだ付け装置・ロボットの専業メーカーです。はんだ付け技術に加えて、画像処理技術やFA技術を融合させることで、はんだ付け工程だけでなく、その前後の工程を含めた総合的な自動化・検査ソリューションを提供できる点が強みです。

同社の噴流式はんだ付けロボットは、セレクティブフローはんだ付け装置「AFシリーズ」として展開されています。

このシリーズは、微量のフラックスをピンポイントで塗布する「マイクロジェットフラックス」や、ノズルのメンテナンスを自動化する「自動ノズルクリーナー」、噴流の高さを常に一定に保つ「噴流高さ自動管理機能」など、はんだ付け品質の安定化とメンテナンス性の向上に貢献する独自の機能が搭載されている点が強みです。

アポロ精工のロボットは、自動車関連業界、エレクトロニクス業界、基板実装業界など、多様な製造現場で採用されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

噴流式はんだ付けロボットの製品はまだありません。