ピックアンドプレース

ピックアンドプレースとは? 製品の種類や選び方、おすすめの代表的なメーカー比較を紹介ピックアンドプレース全製品(5件)

1-5 / 5件

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

30人が閲覧しました

メーカー / 代理店:フォームハンド / 株式会社IZUSHI特徴:吸着ハンドが苦手とする表面が粗い、湾曲形状、多孔質といった物体への吸着可能 高いグリップ性を発揮し、表面形状が複雑な物体に対しても安定した吸着・搬送が可能 多孔質な物体に対して、グリップパッド表面と対象物の接触面積がある程度確保されれば吸着が可能 ハンドのみの販売も、エアツール全般のセット販売も行っている ハンド製品 |

|

|

🏆注目

28人が閲覧しました

メーカー:テクトレ株式会社特徴:協働ロボット+システム+カメラ+コンプレッサー+吸着治具のワンストップパッケージング 段ボールのサイズと各段の積み方、高さを指定するだけなので、導入したその日から使用可能 オプションでかご台車への対応、安全センサーなどの追加、防爆対応なども可能 |

|

|

🏆注目

22人が閲覧しました

メーカー XYZ Robotics株式会社特徴:ティーチングレス:3DカメラとAIのディープラーニングにより、積まれたカートン(箱)の目地や面が変わっている場所を正確に把握、カメラで見た映像を基に、ロボット自身が最適な行動計画を判断して動く 自由な向きにできる:水平方向に回転させるだけでなく、一度置いて持ち直し、バーコードを外側に向けるなど、天地ひっくり返す動作も可能 即座に最も効率の良い積み付け方をシステムが計算して実行 |

|

|

20人が閲覧しました

メーカー XYZ Robotics株式会社特徴:ティーチングレス:3DカメラとAIのディープラーニングにより、積まれたカートン(箱)の目地や面が変わっている場所を正確に把握、カメラで見た映像を基に、ロボット自身が最適な行動計画を判断して動く 自由な向きにできる:水平方向に回転させるだけでなく、一度置いて持ち直し、バーコードを外側に向けるなど、天地ひっくり返す動作も可能 即座に最も効率の良い積み付け方をシステムが計算して実行 |

|

|

19人が閲覧しました

メーカー / 代理店:Warsonco Robotics / 株式会社なんつね特徴:最大可搬重量は同クラスで最高レベルの35kg、作業速度は毎分6箱~11箱(ワーク条件により変動) 本体サイズは3,590mm × 1,915mm で、約2坪分のスペースがあれば2パレット分の作業が可能 タッチパネル操作により簡単に設定でき、ティーチング不要。感覚的な操作が可能 |

1-5 / 5件

ピックアンドプレースのカタログ(2件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ピックアンドプレースの基礎知識や導入のポイントについては、以下の解説をご覧ください。

ピックアンドプレースは、組立や包装、仕分け、搬送など、製造ライン内のさまざまな工程の効率化に欠かせない存在となっています。

しかし、可搬重量や把持方式、対象物ごとのティーチングの工夫など、押さえておくべきポイントが多く、どのようにラインに組み込めばよいか悩まれている方も多いのではないでしょうか。

本記事では、ピックアンドプレースの基本的な仕組みや活用例をはじめ、種類ごとの特徴やメリット・デメリット、導入の際に押さえておきたい選び方や比較ポイントなどを解説します。

さらに編集部おすすめの代表的なピックアンドプレースメーカーも取り上げるため、導入を検討している方にとって参考になる内容です。ぜひ最後までご覧ください。

また、JET-Roboticsでは実際に、ピックアンドプレースロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、ピックアンドプレース導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

ピックアンドプレースとは? 特徴や活用例などを解説

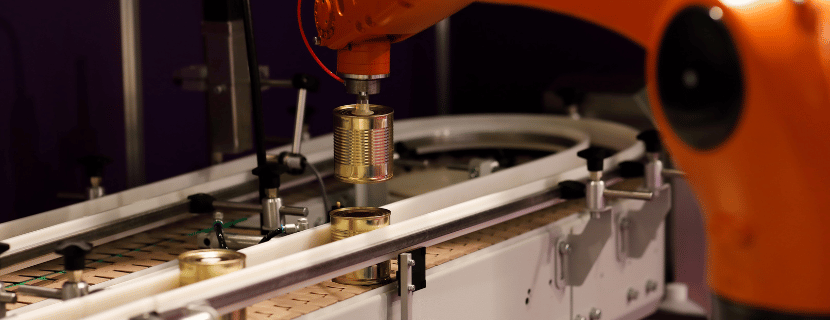

ピックアンドプレースとは、製造工程や組立工程において、ワーク(部品や製品など)を正確に取り(ピック)・移動し・配置(プレース)するロボットです。近年ではロボット技術や制御技術の高度化に伴い、製造業の生産効率を向上させる手段として注目されています。

具体的には、センサーなどの検出装置でワークの位置や形状を把握し、ロボットアームや専用ユニットなどでワークをつかんで、指定された場所に正確に配置する仕組みです。従来の人手作業ではミスが起きやすい、または時間がかかる作業を自動化することで、生産性向上だけでなく人的ミスの削減が期待できます。

活用例としては、半導体の実装や電子部品の組立、食品や医薬品の包装工程など、幅広い分野で導入が進んでいます。製品の小型化や多品種少量生産など、現代のニーズに対応する柔軟性を確保するためにも、ピックアンドプレースの導入は重要でしょう。

次章では、ピックアンドプレースを細かくタイプ分けして、それぞれの特徴を解説します。

各種ピックアンドプレースのメリット・デメリットや実装例

ピックアンドプレースにはカム機構を利用するタイプや、専用のローラギヤカム方式を用いるタイプなど、複数のアプローチがあります。また、ピックアンドプレースロボットも広く活用されています。以下では、それぞれの方式・システムのメリットやデメリット、さらには良く使われる実装例を解説していきます。

カム方式のピックアンドプレース

カム方式では、回転運動をカムの形状によって直線運動に変換し、ワークを所定の位置へ搬送します。自動機械や高速組立ラインなどでよく採用され、動作パターンが一定で大量生産を行う工程に適した方式です。

ローラギヤカム方式のピックアンドプレース

ローラギヤカム方式では、ローラとカムがかみ合う機構を通じて、スムーズな往復動作や正確な位置決めが可能です。2組のローラギヤカムで構成され、1組は前後、もう1組は上下運動に変換します。動力伝達部分のバックラッシ(隙間)が小さいため、高精度を要求される工作機械や電子部品の組立工程などで利用されています。

ピックアンドプレースロボット

ピックアンドプレースロボットとは、アーム型ロボットや多関節ロボットなどを活用し、ワークのピック&プレース動作を自動化する仕組みです。ここでは、あくまでピックアンドプレースを実行するシステムとしてロボットを使う形態を指します。実際の生産ラインではセンサーやコントローラとの連携が欠かせません。

次章では、こちらのピックアンドプレースロボットを掘り下げます。

ピックアンドプレースロボットは用途によってさらに細かく分けられる

ピックアンドプレースロボットは、物品を把持して所定の場所に移動させるという共通動作を担いながら、用途に応じて多様な種類に分かれています。以下に主なタイプを紹介します。

- ピッキングロボット

- ピースピッキングロボット

- デバンニングロボット

- パレタイジングロボット

- デパレタイジングロボット

整然と配置された、形状やサイズが均一な物品を対象に、高速かつ高精度なピッキングを行うロボット。

箱やコンテナ内に無造作にバラ積みされた、多種多様な形状やサイズの物品を対象に柔軟にピッキングを行うロボット。

パレットや箱に積まれた荷物を取り出す「荷下ろし」に特化したロボット。

箱や製品をパレットに積み上げる工程を担うロボット。

パレットから製品を1つずつ取り出して次工程へ供給するロボット。

このように、ピックアンドプレースロボットは用途に応じて最適なタイプを選定することで、より高い生産性と作業効率を実現できます。導入を検討する際は、自社の工程や対象物の特性に合った製品を選ぶことが大切です。

ピッキングロボット、ピースピッキングロボット、パレタイジングロボットについての詳細は、以下の記事をご覧ください。

次章では、ピックアンドプレースを導入するための選び方の前に、ピックアンドプレースの機構や操作原理を確認します。

これらを理解しておくことで、実際の選定に移った際の製品の解像度が高まるので、ぜひご一読ください。

機構と動作原理を確認

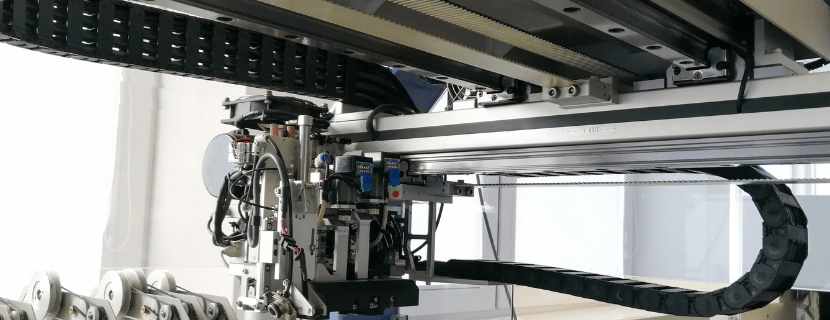

ピックアンドプレースの機構は、アーム本体、駆動部、制御ユニット、センシング機器、エンドエフェクタなどで構成され、それぞれが連携して動作します。これらの要素は用途や導入環境によって選定・構成が異なります。

たとえば、アーム部分には多関節ロボット、SCARA、ガントリーなどの構造が採用されることが多いです。駆動方式としては、サーボモータやリニアモータが一般的で、位置決め精度と応答性の両立が求められます。

センサー類は主に位置・形状の検出、エラー回避、衝突防止などに使用され、近年はAIを活用したビジョンセンサーや3Dカメラとの統合も進んでいます。

以下は、ピックアンドプレースにおける基本的な動作の流れです。

- センサーでワーク位置や形状を検出

- ロボットコントローラがワークの位置データを解析し、ロボットアームなどの動作経路を生成

- ロボットが指示通りに移動し、エンドエフェクタ(ハンド・グリッパなど)でワークを掴む

- 目標位置まで運搬し、所定の姿勢でワークを配置

この一連の動作を繰り返すことで、生産ラインの自動化・省人化が可能になります。

さらに近年のピックアンドプレースでは、AIやビジョンシステムの発展により、形状が不定なバラ積みワークや異形部品にも対応できるようになっています。

従来のティーチングに依存しない柔軟な対応が可能になり、作業工程の幅が広がるでしょう。

ピックアンドプレースは「ロボットの機構」と「認識・制御・判断といった知能技術」の両面が重要であり、それらが高度に融合することで、より高度な自動化が実現されているのです。

選び方は? ピックアンドプレースの比較ポイント

本章ではピックアンドプレースの選び方を解説します。本章をよく読み、自社に適したピックアンドプレースを選ぶための参考にしてください。

部品の形状や材質に合うグリッパー方式か

ピックアンドプレースの選定において、部品の形状や材質に合ったグリッパー方式を優先することが重要です。グリッパーの把持力や摩耗度、耐久性が選定を左右する要因となります。

適切でないグリッパー方式を選ぶと、部品が破損するだけでなく、生産性が低下する恐れがあります。特に微細な部品や複雑な形状の部品を頻繁に扱う工程では、この観点を確認することがおすすめです。

適切なグリッパー方式を選定することで、ピックミスを抑制し、生産安定性を高めることができます。

高速稼働に耐えられるロボットアームと制御系か

ピックアンドプレースの選定では、高速稼働に対応できるロボットアームや制御系の性能を詳細に評価する必要があります。ロボットの動作速度や加速度、可動範囲が高速化の決定要因です。

高速対応しない装置を導入すると、サイクルタイムが延び、生産効率が低下します。高速搬送が求められるラインや部品供給速度を向上させたい工程では、この点を特に重要視しましょう。

高速化を最優先に選定することで、タクトタイムを短縮し、生産量の向上が期待できます。

高精度位置決めが可能なセンサとアライメント機構か

ピックアンドプレースを選定する際には、高精度な位置決めを可能にするセンサやアライメント機構の導入が必要です。カメラやセンサの分解能、アルゴリズムが精度の鍵を握ります。

位置精度を軽視すると、誤差が蓄積して不良品が増加し、最終的には製品品質に悪影響を与えます。特に精密機器の組立や狭小部品の挿入工程では、この選び方が大切です。

高精度化により、組立ズレを低減し、製品品質の安定化とクレームの削減が見込めます。

編集部おすすめの代表的なピックアンドプレースメーカー

この章では、ピックアンドプレースの代表的なメーカーを紹介します。是非、ピックアンドプレースを選ぶ際には参考にしてください。

JET-Roboticsでは、ピックアンドプレースを活用した生産ラインの自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 川崎重工業 / Kawasaki Heavy Industries

- 三菱電機 / Mitsubishi Electric

- デンソーウェーブ / DENSO WAVE

※クリックで各メーカーの詳細に飛べます。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は、ピックアンドプレース分野では「YFシリーズ」デルタロボットを展開しており、200 cpm超の超高速処理性能とIP65/IP67の耐環境性が強みです。

また、複数台の協調制御や独自ビジョンとの連携により、不規則な食品や化粧品容器などの取り扱いにも対応できます。

実際の導入事例には、ピザトッピングや化粧品ボトル整列など多様なラインがあります。

三菱電機 / Mitsubishi Electric

| 会社名 | 三菱電機 / Mitsubishi Electric |

| 設立年 | 1921年 |

| 本社 | 東京都千代田区丸の内2-7-3 東京ビル |

| 概要 | インフラ、自動車機器、ロボット, 半導体、ビル、家電などのメーカー |

三菱電機は、ピックアンドプレースでは、「RH-FRシリーズ」SCARAロボットを展開し、高速処理性能と高精度で小型・精密部品の搬送に適しています。

さらに、独自のiQ Platformと連携するCR800-Rコントローラにより、制御盤レス化・システム統合がしやすい点も魅力です。

導入事例には、医薬品ボトル詰め・電子部品挿入・食品充填などがあり、幅広い産業で活用されています。

デンソーウェーブ / DENSO WAVE

| 会社名 | デンソーウェーブ/DENSO WAVE |

| 設立年 | 1976年 |

| 本社 | 愛知県知多郡阿久比町大字草木字芳池1番 |

| 概要 | オートID、ロボット、制御機器などのメーカー |

デンソーウェーブは、協働ロボット「COBOTTA PRO」や「HSRシリーズ」SCARAを中心にピックアンドプレースを展開しています。

協働型でありながら最大TCP速度2.5 m/s、±0.04mmの精度を実現しており、狭小空間や安全性が求められる現場にも適合可能です。また、一体型軽量コントローラと3Dビジョンの連携により、バラ積み対応のピースピッキングにも対応しています。

導入分野には、惣菜盛付け・3Dプリンタ後工程・電子部品の箱詰めなどがあります。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。