ピッキングロボットとは? おすすめメーカーや種類メリット・デメリットを紹介

物流倉庫や製造現場での省人化・効率化を支える存在として、ピッキングロボットの導入が進んでいます。しかし、「どの種類を選べばいいのか分からない」「導入のハードルが高そう」といった不安を感じている方も多いのではないでしょうか。

本記事では、ピッキングロボットの基本から、代表的なロボットの種類、導入によるメリット・デメリット、選定のポイント、そしておすすめメーカーまで解説します。

それぞれの特徴を理解することで、自社の現場に合った最適なピッキングロボット選びに役立つ内容となっています。ピッキングロボットの導入を検討している方や、情報収集中の方は、ぜひ最後までご覧ください。

また、JET-Roboticsでは実際に、ピッキングロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、ピッキングロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

また、JET-Roboticsでは、ピッキングロボット以外にもピックアンドプレースを解説しています。ピックアンドプレース全体について詳しく知りたい方は、以下の記事をご覧ください。

目次

ピッキングロボットとは? 特徴や導入事例も紹介

ピッキングロボットとは、物流倉庫や製造現場において、棚から商品や部品を取り出す「ピッキング作業」を自動化するロボットの総称です。

ピッキング工程は多くの人手を必要とする反面、作業が単調で属人化しやすく、人材確保が難しい工程のひとつです。このような背景から、ピッキングロボットによる自動化が進んでいます。

ピッキングロボットは、画像認識やAI、ロボットアーム、吸着ハンドなどを活用して、商品や部品を正確に取り出す機能を備えています。

ピース単位で対象物を掴む「ピースピッキング型」や、棚ごと移動させて作業者の近くに商品を届ける「搬送型」など、用途に応じて種類はさまざまです。

導入事例としては、以下のような業界や業務での活用が進んでいます。

- EC物流業界

- 食品製造業

- 医薬品・化粧品業界

多品種・小ロット商品の出荷作業において、ピースピッキングロボットが導入され、注文内容に応じて商品を自動で箱詰めする仕組みが構築されています。

コンベアライン上に並ぶ複数種類の食品パッケージを、出荷先に応じて選別・ピッキングする用途で活用されています。

形状の似た商品や異なるSKUが混在する棚から、AIで識別・選別して正確に取り出すピースピッキングが採用されています。

このように、ピッキングロボットはさまざまな業界の現場で、省人化や作業効率化、安全性の向上に貢献しています。

次に、ピッキング工程で使われるロボットの主な種類と、それぞれの特徴を詳しく見ていきましょう。

ピッキング工程で使われるロボットの主な種類を解説

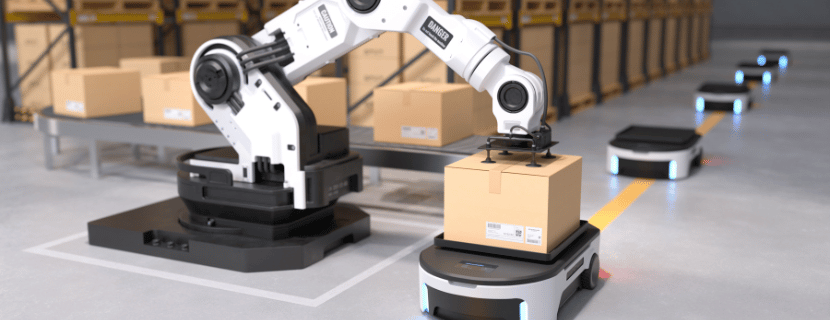

ピッキング工程で使用されるロボットは、大きく分けて「搬送を担うロボット」と「ピース単位で取り出すアーム型ロボット」の2種類です。

前者にはAGVやAMR、GTPなどがあり、棚やコンテナを人の近くまで運ぶ役割を果たします。一方で後者の代表例がピースピッキングロボットで、商品を直接掴み取る作業を自動で行います。

それぞれのロボットには対応できる業務領域や自動化レベルに違いがあり、作業環境や人員体制に応じて最適な選定が必要です。

以下では、主な4種類のロボットについて、それぞれの特徴やメリット・デメリットを比較しながら解説します。

AGV

AGV(無人搬送車)は、あらかじめ設定されたルートに従って自律走行し、棚や物品を搬送するロボットです。

多くの場合、人がピッキングを行い、AGVがその物品を運ぶ役割を担います。床に貼った磁気テープやQRコードなどをガイドとして走行し、比較的シンプルな構造と制御で導入できるのが特徴です。

AMR

AMR(自律移動ロボット)は、地図情報とセンサによって自律的に現在位置を把握し、障害物を回避しながら目的地まで移動できるロボットです。

AGVとは異なり、固定ルートに縛られず柔軟な動作が可能で、搬送作業の効率化やレイアウト変更への対応力に優れています。

GTP

GTP(Goods to Person)方式は、棚やラックそのものをロボットが作業者の前まで搬送する仕組みです。

作業者は自分で歩き回る必要がなく、定位置で次々と届く棚から必要な商品をピッキングできます。ロボットが移動するのは棚であり、作業は人が行う点が特徴です。

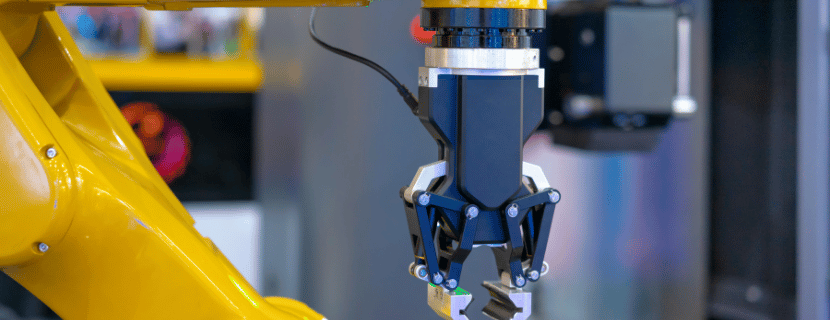

ピースピッキングロボット

ピースピッキングロボットは、ロボットアームに画像認識やAI、吸着・把持機構を組み合わせて、対象物を自動で掴み、取り出す作業を担うロボットです。

搬送型とは異なり、実際に「モノを掴む」工程を代替するため、高度な認識力と制御精度が求められます。商品の形状や並び方が不規則な場合でも、AIによる判断で対応することが可能です。

自社の導入イメージに合ったピッキング工程の自動化を実現できるように、適切な種類を選びましょう。

次章からは、ピッキングロボットのメリット・デメリットを解説していきます。

物流現場にピッキングロボットを導入するメリットを紹介

人材確保が難しい物流現場では、ピッキングロボットを使って、ピッキング作業を自動化することで人手不足を補うことができます。特に、繁忙期や深夜帯などの時間帯でも安定した作業を継続できる点が強みです。

また、ピッキングロボットは高速かつ正確に作業を繰り返すため、全体の作業効率が向上し処理スピードも短縮されます。これにより、出荷リードタイムの短縮や顧客満足度の向上にもつながるでしょう。

加えて、人による誤ピックや品番間違いといったヒューマンエラーもピッキングロボットの導入によって減少する可能性が高いです。

さらに、無人でも稼働可能なピッキングロボットを導入すれば、夜間や休日の活用が可能となり、少人数運用や省エネ対策にも寄与します。

次は、導入にあたって考慮しておきたいデメリットや課題について確認しましょう。

ピッキングロボット導入のハードルや考慮したいデメリットも確認

ピッキングロボットの導入ハードルは、初期投資の高さです。本体価格だけでなく、周辺設備や導入コンサルティング、メンテナンスまで含めると、相応の予算が必要になります。特に中小企業ではROI(投資回収)に時間がかかることも考慮すべきです。

また、ピッキングロボットが正確に動作するためには、棚の位置、照明環境、商品の置き方など、現場全体の整備が必要となります。導入前の現場調査やテストも重要であり、工数がかさむケースもあります。

そして、ピッキング対象の商品によっては、柔らかい袋物や不規則な形状の商品など、ロボットが認識・把持しにくいものもあるでしょう。このような場合には人手との併用が必要になることもあります。

さらに、ピッキングロボットがトラブルや停止状態になると作業全体が止まってしまう恐れがあるため、システム障害時のバックアップ手段や、代替フローの設計も欠かせません。

ピッキングロボットの基本情報や種類、メリット・デメリットがわかったところで、次章ではピッキングロボットを実際に導入することを想定し、導入を成功させるために押さえておきたいポイントを解説します。

ピッキングロボット導入を成功に導くための選定ポイント

ピッキングロボットを導入する際には、現場ごとの運用条件や商品特性、システム構成などを踏まえたうえで、適切な方式や運用方法を選定することが重要です。ここでは、導入の成否を分ける3つの主要なポイントについて解説します。

GTP・AMR/AGV・ピースピッキングなど、ロボットの方式を選び分ける

ピッキングロボットの選定において基本的かつ重要な観点のひとつがピッキング対象によって、GTP・AMR/AGV・ピースピッキングなど、ロボットの方式を選び分けるという考え方です。

SKUのサイズや種類、1件のオーダーに含まれる品目数、さらには出荷波動の有無などが、この方式の選定に影響を与えます。

この選定が適切でない場合、荷姿に対してピッキングロボットの機能が合わず、作業が滞ったり、処理能力が低下したりするリスクがあります。特にECと店舗補充の両方を担うような倉庫では、出荷パターンの違いが大きいため、導入前に綿密な分析と検討が欠かせません。

扱う荷物に合った方式を選べば、必要な作業ステーションを抑えられ、コストを抑えた導入ができるでしょう。

WMSやERPとリアルタイムに連携できるかどうかを確認する

次に重要な選定ポイントがピッキングロボットがWMSやERPとリアルタイムに連携できるかどうかを確認するという点です。自社システムのAPI仕様や、ロボット側のソフトウェアの柔軟性・拡張性などが、この連携の成否を左右します。

もしこの連携がうまくいかなければ、誤った棚に誘導される、最新の在庫情報が反映されない、作業の遅延や出荷ミスが起きるといった問題につながります。SKUの入れ替わりが激しく、在庫精度の高さが求められるEC倉庫では、特にこの選定基準を重視すべきです。

データ連携ができていれば、在庫やピッキング指示が常に最新の状態になり、誤出荷や欠品を防げるため、運用効率と精度を両立しやすいでしょう。

人の作業の受け渡しをどう設計するかを踏まえて導入方法を検討する

最後のポイントは、ロボットと人の作業の受け渡しをどう設計するかを踏まえて、AGV・AMR・GTP・ピースピッキングなどの導入方法を検討するという観点です。

倉庫のレイアウトや作業者の人数、作業導線やオーダーフローの構造によって、最適な配置や動線設計は異なります。

この検討を怠ると、ピッキングロボットと人が動線上で干渉し合い、かえって非効率な作業になってしまいます。特にスペースが限られていたり、今ある倉庫を使いながら段階的に自動化を進めたいケースでは、この観点の設計が導入成功のカギとなるでしょう。

人とピッキングロボットの連携が最適になることで、現場を大きく変えずに処理能力を引き出せるため、柔軟で実現可能性の高い導入計画が立てられます。

このように、ピッキングロボットの導入では単なる機能や価格の比較ではなく、自社の荷姿や作業導線、システム環境との相性を見極めながら選定することが重要です。

次は、当編集部おすすめのピッキングロボットメーカーを紹介します。

おすすめのピッキングロボットメーカーをまとめて紹介

ピッキングロボットを導入する際には、製品性能だけでなく、自社の運用方針や倉庫環境に合った製品を提供するメーカーを選ぶことが重要です。ここでは、国内外で実績のあるおすすめのピッキングロボットメーカーを紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部会社とは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- ダイフク / Daifuku

- 村田機械 / Murata Machinery

※クリックすると該当箇所まで飛びます

ダイフク / Daifuku

| 会社名 | ダイフク / Daifuku |

| 設立年 | 1937年 |

| 本社 | 大阪府大阪市西淀川区御幣島3-2-11 |

| 概要 | 物流システムメーカー |

ダイフクは倉庫自動化全体を設計から製造まで一貫して対応できる総合力が特徴で、GTPからピースピッキングまで幅広い領域をカバーしています。

ピッキング関連製品としてはShuttle Rack M、GTP Picking System(QPS)、ピースピッキングロボットなどを展開しています。同社の製品は、シャトル搬送・GTP・ピースピッキングを同一プラットフォームで統合できるため、拡張性とスループットを両立しやすいのが強みです。

ジュピターショップチャンネルの物流センター、シンテプラストの自動倉庫など国内外での導入実績があります。

村田機械 / Murata Machinery

| 会社名 | 村田機械 / Murata Machinery |

| 設立年 | 1935年 |

| 本社 | 京都府京都市伏見区竹田向代町136 |

| 概要 | 総合機械メーカー |

村田機械は、3D走行ロボット「BOT」を用いたALPHABOTシステムにより、保管・搬送・ピッキングを一体化できる点が特徴です。

代表的なピッキング工程の自動化システムとしてALPHABot 3Dロボットウェアハウスシステムを提供しています。こちらは、BOTが水平方向・垂直方向に自在に移動できるため、レイアウト変更なしで保管容量の増設が可能で、狭隘スペースにも対応可能です。

スポーツ用品大手アルペンDC、医療機器卸DCなどで導入されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ピッキングロボットの製品はまだありません。