プラズマ切断ロボット

製造現場において、厚板や複雑形状の金属部材を効率よく切断する手段として注目されているのが「プラズマ切断ロボット」です。とくに近年は、溶接・加工との一貫ライン構築や高精度・高出力化の進展により、導入を検討する企業が増えています。

しかし一口にプラズマ切断ロボットと言っても、メーカーごとに特徴や得意分野が異なるため、「自社におすすめの製品がどれなのか分からない」と感じている方も多いのではないでしょうか。

本記事では、まず、プラズマ切断ロボットの基本情報からメリット・デメリットまで詳しく解説していきます。

そして後半にて、プラズマ切断ロボットを手がける代表的なおすすめメーカーについて、機種の特性や導入事例を整理しながら紹介します。

最適なプラズマ切断ロボットを選ぶための材料として、メーカーごとの強みを把握したい方は、ぜひ本記事を参考にしてください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

プラズマ切断ロボット以外にも、切断ロボットには、いろいろな種類があります。切断ロボット全般について詳しく知りたい方は、以下の記事をご覧ください。

目次

プラズマ切断ロボットとは? 仕組み原理や構造、活用例を紹介

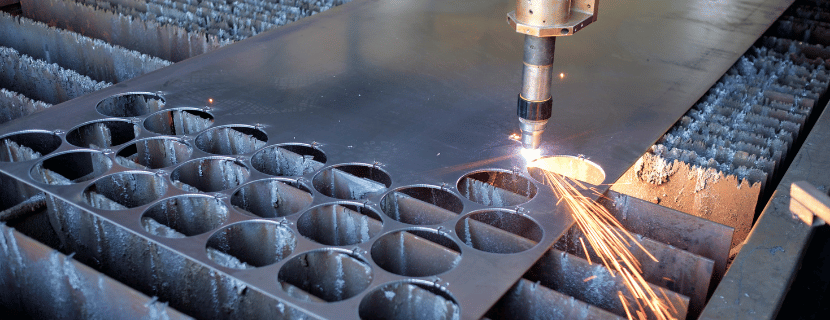

プラズマ切断ロボットは、プラズマアークによって金属材料を高温で溶融し、高速のガスで吹き飛ばす切断を自動で行うロボットです。

ロボットアームにプラズマトーチが搭載されており、NCプログラムやオフラインティーチングによって高精度な自動切断が可能になります。

プラズマ切断ロボットの主な構成要素は、ロボット本体、プラズマ電源、ガス供給装置、トーチ、冷却装置などです。アークの発生には主に圧縮空気や窒素、酸素などが使用され、材料の種類や厚みに応じて最適なガスを選定します。

活用例としては、自動車製造業における車体部品の切断、造船業における厚板加工、建機部品の量産加工などが挙げられます。

プラズマ切断ロボットは、形状が複雑なワークでも安定した品質で切断できるため、切断工程の自動化・省人化に貢献するでしょう。

プラズマ切断と混同されやすい概念としてレーザー切断があります。次節では、この違いを説明します。

プラズマ切断とレーザー切断の違いは何?

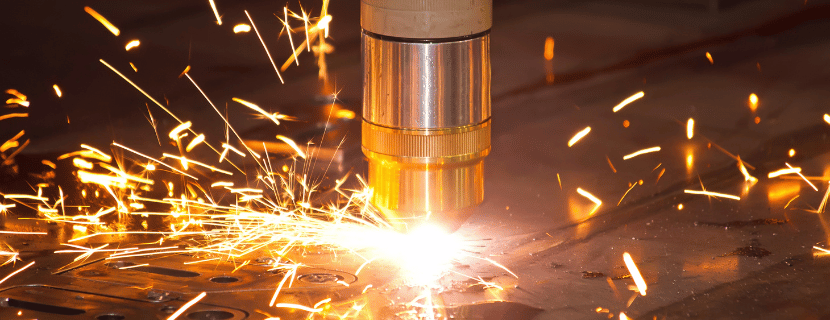

プラズマ切断は、電離したガス(プラズマ)を高温・高速で噴射することで材料を溶融・除去する方式です。

一方レーザー切断は、集光されたレーザービームの高エネルギーによって材料を瞬時に溶融・蒸発させます。

レーザーは細かい切断に優れる一方、プラズマは厚板への対応力や処理速度で優れています。初期投資もプラズマの方が低く、コスト重視の現場にもおすすめできるでしょう。

これらの特徴を理解した上で、次はプラズマ切断ロボットと他の切断ロボットとの違いを詳しく見ていきましょう。

プラズマ切断ロボットとそのほかの種類の切断ロボットを比較してメリット・デメリットを解説

プラズマ切断ロボット以外にも、切断ロボットは存在します。本章では、よく使われる、レーザー切断、ガス切断、ウォータージェット切断と比較して、プラズマ切断ロボットをさらに掘り下げます。

レーザー切断ロボットと比較

レーザー切断ロボットは、炭酸ガスレーザーやファイバーレーザーを光学系で制御し、精密な切断を実現します。特に薄板や微細加工に適しています。

ガス切断ロボットと比較

ガス切断ロボットは、アセチレンや酸素を用いて鋼材を酸化反応で切断します。厚板の加工に用いられますが、加熱・酸化による切断速度は遅く、仕上がりも荒い傾向があります。

ウォータージェット切断ロボットと比較

ウォータージェット切断ロボットは、高圧水流に研磨材を混ぜて材料を切断します。熱を加えないため、熱影響や変形が生じません。

このように、他方式と比較することで、プラズマ切断ロボットがどのような場面に最適かが明確になります。次は、安全性や導入時の注意点を中心に、プラズマ切断ロボットの課題に迫ります。

危険性や切れないものは? プラズマ切断ロボットのデメリットや課題

前章でも触れましたが、プラズマ切断ロボットにはデメリットや課題も存在します。

本章では、それらのデメリットや課題の中でも、特に多くの人が懸念しているであろうことをピックアップして紹介します。

プラズマ切断ロボットに切れないものはある?

プラズマ切断ロボットは電気的に導電性のある金属にのみ適用可能な技術です。したがって、木材、プラスチック、セラミック、ガラスといった非導電性材料には使用できません。

これらの材料を加工する場合は、機械的な切断やウォータージェット切断など別方式が必要です。

また、高熱伝導性を持つアルミや銅の厚板では、プラズマアークの熱が拡散しやすいため、十分な切断能力が得られないことがあります。さらに、表面に酸化皮膜や塗装がある材料では、切断品質にムラが生じることもあります。

プラズマ切断ロボットを使って切断可能かどうかの判断には、材質の導電性だけでなく、厚みや熱伝導率、表面処理の状態など、複数の要因を考慮する必要があるでしょう。

危険性と安全対策

プラズマ切断ロボットは高温・高電圧・高圧ガスを用いる工程であるため、複数の安全リスクを内包します。

例えば、アークによる高輝度光は視力障害を引き起こすおそれがあり、切断時のスパッタや熱風は作業者の皮膚や衣類に損傷を与える可能性があります。

さらに、可燃性ガスを使用する場合や、周囲に油分・塵埃が多い場合は火災・爆発リスクにも注意が必要です。加えて、感電リスクもあるため、機器の絶縁や接地処理は厳密に行いましょう。

対策としては、遮光フィルター付きヘルメットや耐火エプロン、防護手袋、作業靴などの保護具の着用が基本です。設備側では、非常停止ボタンやトーチ接触検知、カバーの自動ロックなど、安全装置の整備が求められます。

技術的課題と導入ハードル

プラズマ切断ロボットの導入に際しては、複数の技術的課題をクリアする必要があります。

まず、材料や板厚ごとに最適な切断条件(電流、電圧、ガス流量、トーチ高さ)を設定する必要があり、そのための制御ノウハウが求められます。

また、トーチの高さを自動で維持する「アーク電圧高さ制御(AVHC)」や、板厚変化に応じたパラメータ制御など、高度なセンサ技術やリアルタイムフィードバック制御が不可欠です。

これらの制御精度が低いと、切断不良や部材の無駄が発生するリスクがあります。

さらに、現場ごとの治具・レイアウト・ロボット可動域を考慮した切断経路の最適化、外部CAD/CAM連携やオフラインティーチングによる工程設計、そして熟練技術者との役割分担といった、運用面での体制づくりも重要です。

このように、プラズマ切断ロボットの導入には、機器性能だけでなく、作業環境や人材リソースを含めたトータルな導入計画が求められます。

プラズマ切断ロボットについての理解が深まったところで、次章では実際にプラズマ切断ロボットを選んでいくことを想定し、選び方のポイントを解説します。

プラズマ切断ロボットの選び方のポイントを解説

メーカーや代理店に相談する際に以下のようなポイントをはっきりさせておくと相談がしやすくなります。

ぜひ本章を読んで、自社のイメージを明確にしたうえで、その先の選定に進みましょう。

材料と板厚に応じたプラズマ出力の適正化

プラズマ切断ロボットの選定において、切断する材料の種類や板厚に見合う定格出力のプラズマ電源を備えた製品を選ぶことが重要です。

必要な出力は、使用する材料の熱伝導率、板厚、そして求められる切断速度によって決まります。

これらの条件に対して電流が不足すると、プラズマアークが材料を貫通できず、切断が不完全となり、追加工が必要になる可能性があります。その結果、納期の遅延やコスト増加といった影響を引き起こす恐れがあるでしょう。

特に、厚板鋼や異種材を混流で処理する工程では、一発で確実に切断を完了させることが求められるため、この観点は無視できません。

適切なプラズマ切断ロボットの出力選定により、スラグ(溶融カス)の発生が抑えられ、美しい切断面を得ることができ、後工程での研磨作業も削減されるため、全体の工程効率が向上しやすいです。

トーチ高さ制御機能の有無を確認する

複雑な形状を切断する際の精度確保において、トーチとワークの距離を自動で一定に保つ「トーチ高さ制御」機能の搭載有無は、プラズマ切断ロボット選定における判断材料となります。

この制御の難易度は、ワークの曲率や使用ロボットの繰り返し精度、さらには治具の変形量などによって左右されます。

高さ制御が不十分だと、トーチと材料の距離が不安定になり、切断幅が乱れるだけでなく、トーチが材料に衝突し、ノズル破損や寸法不良を引き起こす可能性もあるでしょう。

特に航空機や船舶の外板など、三次元で精度が求められるワークを加工する場合は、この機能の有無が仕上がりを大きく左右します。

高精度の高さ制御が可能なプラズマ切断ロボットであれば、複雑な開先や形状でも後加工が不要なレベルの品質が得られるでしょう。

排煙・冷却一体型の集じん機能の確認

長時間・多頻度で稼働するプラズマ切断ロボットにおいては、ダウンドラフト式排煙テーブルや水槽ベッドと連動し、ヒュームやスパッタをその場で回収できる集じん・冷却システムの有無も、選定時の大事な視点です。

この必要性は、工場内の換気能力、ロボットの連続稼働時間、ガスの流量などの条件によって変動します。

これらの排煙対策が不十分なまま運用を続けると、微細な粒子がセンサーや駆動部に堆積し、部品の劣化や突発的な故障、さらには製品品質のトラブルを引き起こすリスクがあります。

特に、密閉された作業室で複数シフトによる連続稼働を行うような量産ラインでは、粉じん規制や作業者の健康管理面からも、こうした対策の導入がおすすめです。

排煙・冷却機能を標準搭載したプラズマ切断ロボットを選定すれば、部品の劣化を抑制でき、メンテナンスの頻度を下げつつも稼働率を維持し、設備の寿命を長期的に確保できる可能性が高まります。

【編集部厳選】おすすめのプラズマ切断ロボットメーカーを紹介!

本章では、当編集部が厳選した、プラズマ切断ロボットの代表的なおすすめメーカーを紹介します。

各社のプラズマ切断ロボットの特徴も解説するので、ぜひご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- 川崎重工業 / Kawasaki Heavy Industries

※クリックすると該当箇所まで飛びます

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は、可搬質量3kg〜1,500kgに対応する豊富なロボットラインアップを誇る点が強みです。

同社のZXシリーズはプラズマ切断用途に適用可能で、特に130kg可搬・リーチ2951mmのロングリーチ仕様は、過酷な高温環境下でも優れた耐熱性を発揮します。このため、高温ワークの安定搬送や切断に適しており、他社のプラズマ切断ロボットと比較しても優れた耐久性と可搬性能を持つといえるでしょう。

自動車ボディの外板トリミングや、造船向けの大型鋼板の切断ラインといった、重負荷かつ広範囲の作業領域が求められる現場で活用されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

プラズマ切断ロボットの製品はまだありません。