配管点検ロボットとは? おすすめメーカーや配管点検をロボットで行うメリットを解説

配管点検ロボットは、老朽化や異常を見逃さずに配管内部を安全・正確に調査するために活用されているロボットです。「配管が複雑すぎて人が入れない」「異常が見つからないまま放置されてしまう」といった悩みや不安を抱える現場も少なくありません。

この記事では、配管点検ロボットの種類や特徴、メリット、選び方のポイント、そしておすすめメーカーまで解説します。

ロボット導入による配管点検の効率化や安全性向上を目指す方にとって、本コンテンツは役立つ情報源となるでしょう。ぜひ最後までご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

最近の更新内容

2026/1/23更新 企業情報の更新

配管点検ロボット全製品(2件)

1-2 / 2件

| 製品 | 詳細情報 |

|---|---|

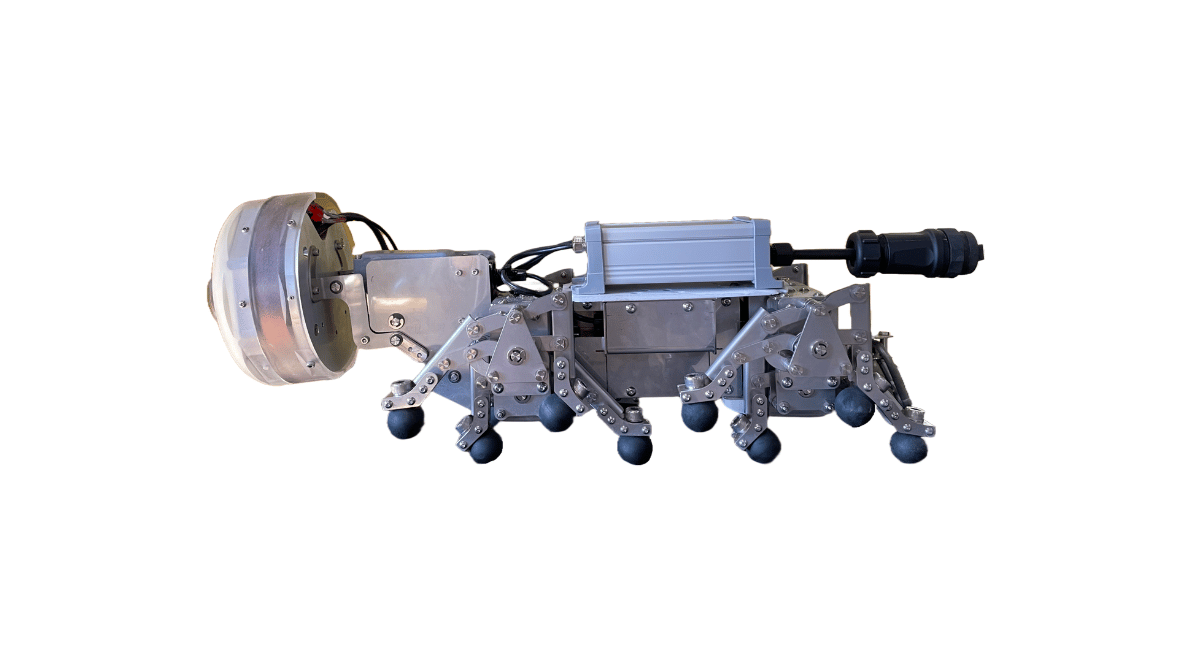

|

🏆注目

73人が閲覧しました

メーカー:株式会社テムザック特徴:下水道をはじめ、さまざまな管路での走行を可能にした多脚式ロボット 点検や補修作業を効率的に行えるこのロボットは、旧モデルと比較して堆積物や段差の乗り越え性能が向上 多様な管径や管種に対応し、狭小部や危険な場所でも運用が可能 |

|

|

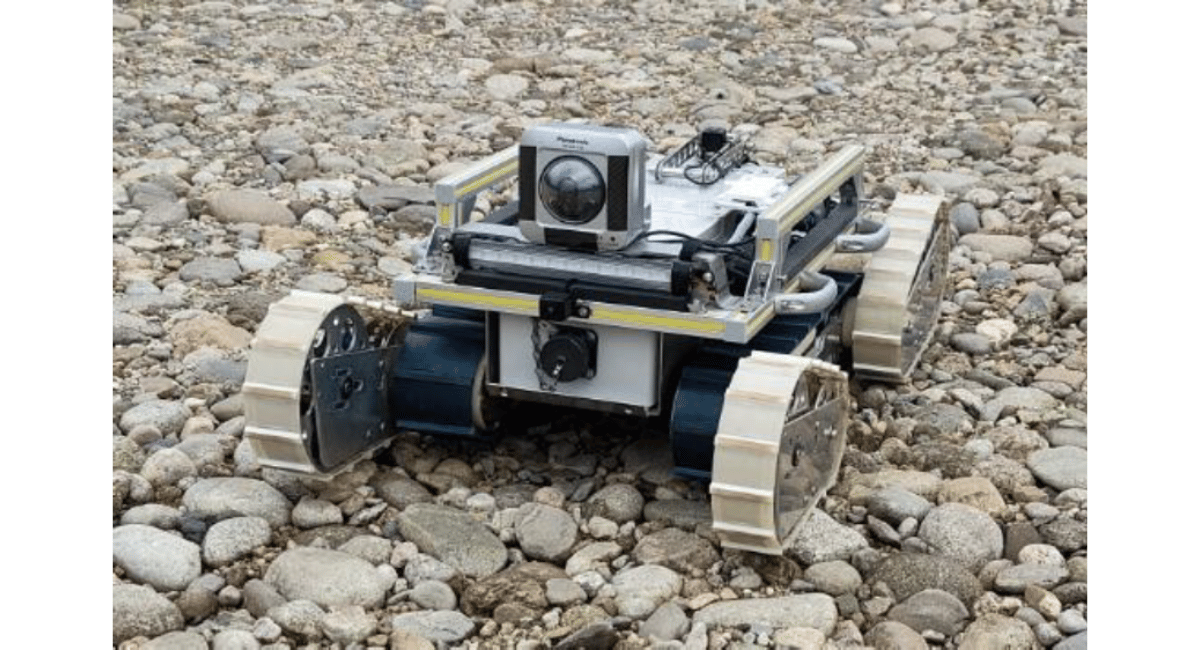

🏆注目

59人が閲覧しました

メーカー:サンリツオートメイション株式会社特徴:災害対応ロボットの技術を応用したクローラにより、ゲームコントローラの遠隔操作で傾斜35度の路面、高さ20cmの段差などの悪路を走破 防塵防水性能IP67、巻き込んだ砂や泥等は自動で排出する機能を搭載し、水深20cmまでの浸水路走行を想定 鮮明なHD画質、パン/チルト操作で任意の位置を間接目視できる、クラック等の細かな変状の確認を想定した監視カメラ搭載 |

1-2 / 2件

配管点検ロボットのカタログ(2件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

配管点検ロボットの基礎知識や導入のポイントについては、以下の解説をご覧ください。

配管点検ロボットは、老朽化や異常を見逃さずに配管内部を安全・正確に調査するために活用されているロボットです。「配管が複雑すぎて人が入れない」「異常が見つからないまま放置されてしまう」といった悩みや不安を抱える現場も少なくありません。

この記事では、配管点検ロボットの種類や特徴、メリット、選び方のポイント、そしておすすめメーカーまで解説します。

ロボット導入による配管点検の効率化や安全性向上を目指す方にとって、本コンテンツは役立つ情報源となるでしょう。ぜひ最後までご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

目次

最近の更新内容

2026/1/23更新 企業情報の更新

配管点検ロボットとは? 特徴や活用事例を紹介

配管点検ロボットとは、主にプラントやビル、下水道などにおける配管内部の劣化や損傷の有無を調査するために使用されるロボットです。人の立ち入りが困難な狭小空間や長距離配管でも、自律的または遠隔操作で走行し、カメラやセンサを用いて状況を可視化できます。

一般的に配管点検は作業環境が過酷で、作業員の安全確保や業務効率化が課題とされてきました。こうした中、配管点検ロボットを活用した点検技術は、点検精度の向上と人的リスクの低減を両立できる手段として注目されています。

特に点検対象が地下や高所、危険ガスが存在する環境であっても、ロボットなら安定した点検作業が可能です。また、カメラによる映像取得に加え、超音波や赤外線、3Dスキャナなどを搭載した機体では、目視では検出しにくい内部腐食やひび割れも確認できます。

配管点検ロボットは具体的に、石油化学プラントでの高温配管点検、老朽化した下水管の調査、高層ビルの空調配管メンテナンスなど、さまざまな現場で活用が広がっています。

以上より、配管点検ロボットは、単なる省力化機器ではなく、作業の安全性・精度・効率を向上させるための重要な技術基盤といえるでしょう。

次章では、配管点検ロボットの種類を形状別に解説し、それぞれの特徴と違いについて詳しく紹介します。

形状で配管点検ロボットを種類分け

配管点検ロボットは、点検対象の配管径や形状、障害物の有無、走行距離などに応じて、最適なタイプを選定する必要があります。主な形状は「クローラー型」「車輪型」「ケーブル型」「蛇型」の4種類に分類され、それぞれの構造や走行方式によって得意な点検環境が異なります。

クローラー型

クローラー型は、キャタピラのようなクローラー(無限軌道)で走行するタイプの配管点検ロボットです。

高い走破性と安定性を持ち、凹凸のある管内や多少の段差、汚泥の堆積にも対応できます。構造上、機体が地面に密着するため、傾斜のある配管でも滑りにくいのが強みです。

車輪型

車輪型の配管点検ロボットはタイヤやホイールで走行するタイプで、直線的な移動を得意とします。摩擦抵抗が少なく軽量な構造が特徴で、乾燥した配管や定期メンテナンスが行き届いた環境においては、最も効率的な点検が可能です。

ケーブル型

ケーブル型は、有線で操作する配管点検ロボットで、シンプルな構造を持ち、主に直線配管や短距離点検に用いられます。電源供給やデータ伝送をケーブルで行うため、リアルタイムでの映像確認や長時間の稼働が可能です。

蛇型

蛇型は、ヘビのように多関節構造を持つ配管点検ロボットで、屈曲や捻れに柔軟に対応できるのが強みです。狭所や複雑な構造の配管、入り組んだ分岐部の点検にも高い対応力を発揮します。

このように配管点検ロボットは、それぞれの形状に応じた特性と対応環境が明確に分かれています。点検対象の配管構造や周囲環境、目的に応じて最適なロボットを選定することが、効率的で安全な点検につながるでしょう。

次章では、そもそもなぜ配管点検が難しいのか、そしてロボットを使うことでどのようなメリットがあるのかを詳しく紹介します。

配管点検の難しさとロボットで行うメリットを紹介

配管は、建物の設備や工場・プラント施設における血管のような存在であり、経年劣化や腐食・漏れといった異常が発生すれば、重大な事故や生産停止につながりかねません。

そのため、定期的な配管点検は重要ですが、現場では多くの困難がつきまといます。

例えば、配管は天井裏・床下・地中など視認性の低い場所に張り巡らされていることが多く、作業員が内部に入ることは物理的にも安全面でも困難です。また、高所作業・閉所作業・有害ガス環境など、労働災害のリスクを伴う点検現場も多く存在します。

さらに、点検対象の管内は長距離かつ直径が小さいことも多く、曲がりや段差、枝分かれがあることで、従来のカメラやスコープだけでは正確な情報を取得できないケースもあるでしょう。

その結果、熟練の作業者が経験と勘に頼って目視や打音検査を行う状況が長らく続いてきました。

こうした課題を解決する手段として注目されているのが配管点検ロボットです。ロボットを導入することで、次のようなメリットが得られます。

- 人が立ち入れない場所でも安全に点検可能

- カメラやセンサーにより、異常の早期発見と記録が容易

- 熟練作業者でなくても点検作業の標準化が図れる

- 点検時間の短縮・工数削減によりトータルコストを圧縮

- リアルタイムの映像や測定データの取得により、報告・分析が迅速に行える

配管点検ロボットの種類や性能に応じて対応できる配管径や曲がり形状も広がっており、従来では点検不可能だった配管の可視化も進んでいます。

これにより、点検の精度・安全性・効率すべてを同時に高めることが可能になり、点検手法の進化につながっているのです。

次章では、配管点検ロボットを導入する際に押さえておきたい選定のポイントについて、3つの観点からわかりやすく解説します。

配管点検ロボットの選定のポイントを3つ解説

配管点検ロボットを導入する際には、用途や環境に応じた適切な選定が重要です。ここでは、失敗しないために押さえておきたい3つのポイントを解説します。

配管の形状や構造

配管点検ロボットの選定ポイントとして、点検する配管の太さや曲がり方、分岐の有無に合わせて、ロボットの形状を選ぶことが挙げられます。

この選び方は、配管の直径やカーブのきつさ、分岐の角度や段差の有無といった構造要素によって左右されます。

適していない形の配管点検ロボットを使ってしまうと、配管内で途中停止してしまったり、点検できない範囲が生じる恐れがあるでしょう。特に、複雑に分岐した配管や、途中で太さが変わるような構造をまとめて点検したい現場では、この選定基準が重要です。

適切な形状の製品を選べると、配管のすみずみまで一度で点検でき、やり直しや追加作業が減るというメリットがあります。

検出したい異常に応じたカメラやセンサー

配管点検ロボットを選ぶ際には、どんな不具合を見つけたいかに合わせて、カメラのきめ細かさやセンサーの種類を選ぶことも重要です。この判断は、配管の素材や劣化リスクの高い部位、そして点検の精度レベルなどによって左右されます。

適切なセンサーが搭載されていない場合、小さなキズや腐食などの初期異常を見逃してしまい、結果として重大な設備トラブルにつながる可能性があります。

特に、高温や薬品にさらされやすい配管や、法的に厳格な点検義務が課されている現場では、センサーの種類や性能に対する配慮が欠かせません。

適切なカメラやセンサーが搭載された配管点検ロボットを導入すると、小さな異常でも早めに見つけて修理できるので、大きな事故や停止を防げるという安心感が得られるでしょう。

使用環境に対応した安全性能

最後に解説する配管点検ロボットの選定ポイントは使用する場所に合わせて、防水・防爆・耐薬品といった安全性能を備えたロボットを選ぶことです。この選定軸は、配管内に存在する液体やガスの種類、温湿度の条件、安全基準などの外部要因に影響されます。

耐性が不十分な配管点検ロボットを使用すると、装置の破損や感電、爆発など重大事故を引き起こす危険性があります。特に、化学工場や下水道といった、ガス漏れや火災のリスクがある環境では、安全性能の有無が現場全体の安全性に直結するでしょう。

自社での使用環境に適した製品を選ぶことで、危険な環境でも安全に使え、トラブルを防ぎながら安心して点検できるという信頼性を手にすることができます。

これらの3つの観点をしっかり押さえることで、配管点検ロボットの導入効果を最大化しやすくなるはずです。次章では、実際に配管点検ロボットを製造している信頼性の高いメーカーをご紹介します。

JET編集部おすすめの配管点検ロボットメーカーを紹介

配管点検ロボットを選定する際には、どのメーカーがどのような強みを持ち、どんな製品や導入実績があるかを把握することが重要です。ここでは、JET編集部が厳選した国内のおすすめメーカーを紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

- サンリツオートメイション / Sanritz Automation

- テムザック / tmsuk

- JFEスチール / JFE Steel

- 三菱重工業 / Mitsubishi Heavy Industries

- 関電プラント / Kanden Plant

- 北菱 / HOKURYO

※クリックすると該当箇所まで飛びます

サンリツオートメイション / Sanritz Automation

| 会社名 | サンリツオートメイション / Sanritz Automation |

| 設立年 | 1971年 |

| 本社 | 東京都町田市南成瀬4-21-9 |

| 概要 | 様々なコンピュータ・システムを産業用アプリケーション分野に提供 |

サンリツオートメイションは「思いやりのある未来社会を実現する価値創造」を掲げながら、組込みコンピュータ技術でお客様の困りごとの解決をお手伝いする開発型メーカーです。産業用コンピュータ・システムの専業メーカーとして、他社が作っていないものを作ること・他社が取組まない分野で特化した能力を持つことに挑戦しています。

配管点検ロボットは、監視点検用クローラロボット「ARTHUR」を展開しています。立入困難・安全ではない場所の困りごとを解決してくれるARTHURは、カスタマイズにより高機能化・最適化することができます。段差、がれき、泥などの悪路の走破性に優れているほか、屋外作業を想定した耐水クローラ仕様であることも特徴です。

上記のような特徴から、階段の登坂、浸水路の走破、立入困難設備の内部の調査などができます。変状が鮮明に見える監視カメラを搭載しており、クラック等の細かな変状を確認することが可能です。

テムザック / tmsuk

| 会社名 | テムザック / tmsuk |

| 設立年 | 2000年 |

| 本社 | 京都市上京区浄福寺通上立売上る大黒町689番地1 |

| 概要 | サービスロボットの開発・製造・販売を専業に行っているロボットメーカー |

テムザックは「人・街・時代の力になる」を理念として掲げ、暮らしや産業のさまざまな分野で、まだ世の中にないものを生みだすことに挑戦しています。特に、人にはできないことを担い、より安全で快適な暮らしと産業をもたらす機械の開発・製造・販売を行っています。

配管点検ロボットとして、「SPD-X」を展開しています。SPD-Xは下水道をはじめ、さまざまな管路での走行を可能にした多脚式ロボットです。旧モデルと比較して堆積物や段差乗り越え性能が向上、多様な管径や管種に対応し、狭小部や危険な場所でも運用が可能です。

下水道などにおける点検や修繕作業への導入が想定されています。そのほか、人が立ち入れない場所や過酷な環境でも使える高度な作業を行えるロボットを開発しているため、詳しくはお問い合わせください。

JFEスチール / JFE Steel

鉄鋼・鋼管を中心とした総合鉄鋼メーカーです。製鉄所で蓄積された磁力吸着技術と超音波減肉診断のノウハウを活かし、現場実証を経た高精度な点検ロボットの製造体制を構築しています。同社の代表的な製品は「Scan-WALKER」で、有線式および無線式のバリエーションがあります。鋼管の外面に磁力で吸着し、高所や長距離でも板厚を自動でスキャンできる走行性能と診断精度の高さが強みです。各製鉄所で石油タンクの側板診断などでも導入されています。

三菱重工業 / Mitsubishi Heavy Industries

化学・発電プラントのEPCや保全サービスを自社で一貫提供しており、その現場知見を迅速にロボット開発に反映できる体制が整っている総合重機メーカーです。同社が提供する配管点検ロボット「RIDe(Reformer Inspection Device)」は、高温のリフォーマ反応管を短期間で肉厚測定できる専用装置です。700本を超える配管でも効率的にマッピングし短期間で検査可能な点が強みです。

関電プラント / Kanden Plant

1953年設立で大阪に本社を構える、発電所向けの保全エンジニアリングを担う企業です。電力会社の保守現場での知見を基に、配管検査と清掃を同時に行える磁力吸着型ロボットを開発しています。製品のM2クローラーは、水分除去や簡易清掃などの応用が可能な多機能走行ロボットです。水平や天井面でも逆走行できる安定性と、複数作業を1台でこなす運用効率の高さが強みです。煙突内点検やプラント保全現場での共同導入が進められています。

北菱 / HOKURYO

下水道向けロボットと特殊車両の開発に強みを持つ企業です。設計からメンテナンスまで一貫対応し、小口径配管に特化したロボットを多数ラインナップしています。主力製品は「SMM150 Plus」で、いずれも空圧式で軽量かつ省電力に設計されています。φ120〜150mmの小口径管でも、切削やルートカット作業を高精度に行える点が強みです。マレーシアなど海外への輸出やグッドデザイン賞の受賞実績もあります。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。