極座標ロボットとは? おすすめメーカーや用途、メリットを解説

極座標ロボットは、独自の極座標構造によって広範囲かつ柔軟な動作を実現する産業用ロボットです。

しかしながら、「どんな作業に向いているのか?」「導入するとどんなメリットやデメリットがあるのか?」「どのメーカーを選べばいいのか?」といった疑問や不安を抱えている方も多いのではないでしょうか。

本記事では、極座標ロボットの基礎知識から用途、メリット・デメリット、選び方、そして実績あるおすすめメーカーまでを徹底的に解説します。

極座標ロボットについて正しく理解し、後悔のない導入判断を行うために、ぜひ最後までご覧ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

極座標ロボットとは?

極座標ロボットとは、ロボットアームの一種で、回転運動(θ軸)・直線運動(R軸)・垂直移動(Z軸)という3軸の組み合わせによって、極座標系(Polar Coordinate System)に基づいた軌道で動作する産業用ロボットです。

構造上は、円形のベース上を中心軸に沿って回転しながら、アームを前後に伸縮し、高さ方向にも昇降させることで、球状の空間を自在にカバーします。

この「回転+直線+上下動」という組み合わせにより、一般的なカートesian型(XYZ直交型)やスカラ型ロボットとは異なる、放射状の広い可動範囲を確保できるのが強みです。

また、複雑な多関節構造を持たず、比較的シンプルな機構設計で済むため、導入コストや保守性にも優れています。

極座標ロボットは、1960年代から1970年代にかけて自動化技術の先駆けとして導入されました。

日本でも、初期の産業用ロボットとして川崎重工の「Kawasaki-Unimate」が登場し、これをきっかけに大手自動車メーカーの生産ラインにおいて自動化が進みました。

「Kawasaki-Unimate」は、産業用ロボットとして広く普及した最初のモデルであり、極座標型ロボットの先駆けでもあります。

現在も、限られたスペースで広範囲をカバーしたい工程や、直進・回転がシンプルに求められる搬送用途において高く評価されています。

動作軌道が明快であるため、制御設計やティーチング作業が比較的容易であり、初心者向けの教育機体としても採用されている点も見逃せません。

次に、極座標ロボットがどのような用途で使われているのか、実際の活用シーンをご紹介します。

どのような所で活躍している? 極座標ロボットの用途を解説

極座標ロボットは、その動作特性から特定の用途や工程に適したロボットです。

特に、以下のようなシンプルで繰り返しの多い作業、高速で回転・直進の動きが求められる工程で導入されています。

- 機械への材料投入・完成品の取り出し

- 車体や部品の溶接・塗装などの工程

- ワークの整列・積み付け(パレタイジング)

- 回転テーブルへの連続供給・排出

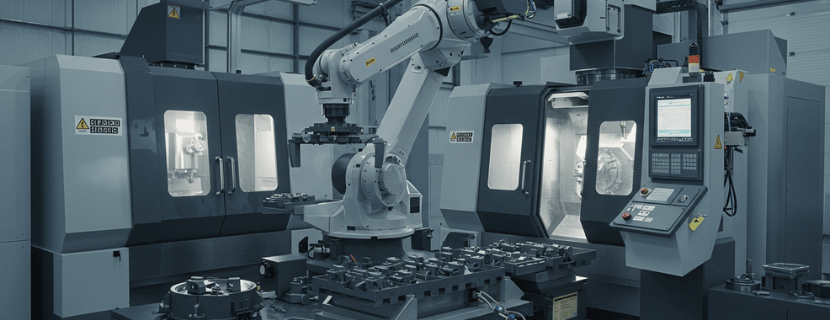

例えば、CNCマシニングセンタやプレス機に対してワークを投入・排出する工程では、極座標ロボットが回転しながら一定距離を直進して対象物にアクセスする動作が必要です。この場合、極座標ロボットは構造上無駄のないアプローチを実現できます。

また、自動車の塗装やアーク溶接など、一定の速度と角度を保ちつつ作業を行う用途では、極座標型の滑らかな動作が品質の安定性に寄与します。球面軌道に沿ってワークに均一な処理ができるため、工程ばらつきの低減が可能です。

さらに、省スペース性を活かして、工場内の柱や壁に干渉しにくい動作レイアウトが構築できるのも特徴の一つです。特に近年では、FPDや半導体などのクリーン搬送分野でも、真空対応の極座標機が活用され始めています。

このように極座標ロボットは、特定の動作パターンを高効率で処理する必要がある工程において、その強みを発揮します。

次に、極座標ロボットの具体的なメリットを確認しましょう。

極座標ロボットのメリットを解説

極座標ロボットには、回転・直線・上下動の3軸構成による独特な動作スタイルがもたらす、実用的なメリットがあります。

特に、限られた設置スペースやシンプルな動作要求のある工程では、他のロボット型式と比べても有利な点が際立ちます。ここでは代表的な利点を3つに分けて解説します。

広範囲な作業エリアを確保できる

極座標ロボットは、回転軸(θ軸)を中心に放射状にアームを展開できるため、比較的小さな設置面積で円形または球状の広範囲作業エリアを確保することが可能です。

これは、直交ロボットのようにX軸・Y軸を直線的に積み上げる構成とは異なり、回転+直線の軌道で立体的に空間をカバーできることを意味します。結果として、限られたセル内での効率的な動作や装置配置の柔軟性が向上します。

構造がシンプルでコストを抑えられる

極座標ロボットは、機械構造が比較的単純で、少ないアクチュエーター数でも高い動作性能が得られるのが特徴です。

直線ガイドと回転軸のみで構成されるため、部品点数が少なく、製造・組立・保守のすべての工程でコストを抑えることができます。また、構造が明快な分、故障の原因特定やメンテナンス性にも優れていることから、中小規模の自動化導入にも適しています。

初心者でも扱いやすい

直感的な軌道構造と簡潔な動作プログラミングにより、極座標ロボット制御の知識が浅い作業者でも比較的短期間で運用可能です。

特にティーチング作業において、動作パターンが回転と直進の2要素に限定されるため、初心者でも習熟しやすく、初期導入時の教育コストや立ち上げ負担を軽減できます。

教育現場や試作ラインなど、導入スピードと操作性が重視される環境に適しています。

これらのように、極座標ロボットはシンプルで広範囲かつ操作性に優れた特性を持ち、特定用途で長年支持され続けている理由がよく理解できるでしょう。

次に、導入時に注意すべき極座標ロボットのデメリットについて詳しく見ていきましょう。

極座標ロボットのデメリットを解説

極座標ロボットは優れた特徴を持つ一方で、万能ではありません。その構造的な性質や制御仕様によって、使用環境や用途を誤るとパフォーマンスを十分に発揮できないことがあります。

導入を検討する際は、以下のような点に留意する必要があります。

円形ベースによるレイアウト制限

極座標ロボットは、その性質上、円形を基本とした可動範囲を前提としています。

そのため、直線的・矩形的に設計された一般的な生産ラインや、壁際に沿った装置配置などでは回転動作が制限される可能性があります。

干渉リスクや死角の発生がないか、導入前にレイアウト上で可動範囲の検証を十分に行うことが重要です。

可搬重量が限定されるケースがある

極座標ロボットは構造がシンプルで軽量なことはメリットでもありますが、同時に剛性や耐荷重性能に限界があるという側面もあります。

アーム先端に大きな重量がかかると、振動・たわみ・位置決め誤差のリスクが高まり、加工品質に影響する恐れがあります。

重いワークを扱う用途では、十分な剛性設計や補助機構の有無を確認してください。

精密な多軸制御には不向き

極座標ロボットは3軸構成のため、多関節型やスカラ型と比較して動作自由度が少ないのが実情です。

複雑な姿勢制御や微細な組立動作など、精密位置決めを必要とする工程では軌道が制限されることで柔軟性に欠ける場合があります。

ティーチング時の工夫や、ロボット周辺装置との連携で課題を補う設計が必要になるでしょう。

これらの注意点を十分に把握し、用途とのマッチングを適切に行えば、極座標ロボットはコストパフォーマンスの高い選択肢となります。

極座標ロボットの選び方を解説

極座標ロボットは用途に応じて性能や構造が異なるため、導入にあたっては目的に合った仕様を正しく選定する必要があります。ここでは、選定時に見落とされがちな3つの重要なポイントについて解説します。

導入ラインの奥行きに合わせたアーム伸縮ストロークと、その伸縮時に保持できる剛性を確認する

1つ目の極座標ロボットの選定ポイントは、導入ラインの奥行きに合わせたアーム伸縮ストロークと、その伸縮時に保持できる剛性を確認することです。

このストローク性能は、最大可搬質量やアームの断面構造、伸縮ガイドの剛性、さらには駆動モータの出力などの要因によって変動します。

もしストロークが不足していたり、剛性が足りていない極座標ロボットを選んでしまった場合、アームの先端が目的の位置に届かず、さらに振動による位置決め誤差が生じて製品品質が低下します。

特に、深い治具の内部や縦型マシニングセンタの奥側へアクセスする必要がある場面では、この選定項目を重視することが重要です。

ストロークと剛性を最適化することで長尺ワークでも高速かつ高精度に処理でき生産タクトを短縮できるのです。

アーム仰角の可動範囲と死角(垂直真下方向を含む)を実機テストで確認する

極座標ロボットの選定において重要なのが、アーム仰角の可動範囲と死角(垂直真下方向を含む)を実機テストで確認するという点です。

アームリンクの長さや関節干渉の設計、カウンタバランスの配置、さらにはエンコーダの分解能といった要素が仰角の可動域を左右します。

仰角が不足した極座標ロボットを選んでしまうと、高さの異なるパレットやターンテーブル下部にアームが届かず、工程が途中で止まり生産性が低下します。

特に、多段パレットチェンジャーや上下段にまたがる搬送ラインを1台で処理したい場合には、この可動範囲を厳密にチェックすることが必要です。

広い仰角を持つ機体を選べば上下段コンベヤを一本で賄えレイアウトを簡素化できるのです。

ベース回転軸の連続旋回可否と中空構造の有無をチェックし配線方法と合わせて決定する

極座標ロボットの選び方の中でも、ベース回転軸の連続旋回可否と中空構造の有無をチェックし配線方法と合わせて決定することは重要です。

旋回の自由度はスリップリングの仕様や回転シール、信号・エアの回路数、さらには制御キャビネットの配置によって制約されます。

この旋回性能を確認せずに選定すると、旋回角度の制限や外掛け配線によるケーブルのねじれ・断線が原因で、工程が停止するリスクが高まるでしょう。

とくに、極座標ロボットの中心に回転テーブルを設け、その周囲をぐるりと回って複数のセルを連続処理するような包装ラインでは、連続旋回性能と配線設計が関わります。

連続旋回かつ中空軸を選ぶことで360°の多工程をケーブル干渉なく扱えレイアウト自由度が向上するのです。

これらの選定ポイントを正しく押さえることで、極座標ロボットの性能を最大限に発揮し、生産ラインの効率化を実現できます。

導入時の注意点

極座標ロボットは構造が比較的シンプルで扱いやすい反面、導入時に特有の注意点が存在します。以下では、トラブルや非効率な運用を避けるために押さえておくべき重要なポイントを解説します。

ストロークとワークサイズの整合性を必ず確認する

極座標ロボットはR軸(アームの伸縮)を中心とした動作が前提となるため、作業対象物のサイズや配置に対してストロークが足りないケースがあります。

とくに、大型ワークや深部アクセスが必要な工程では、アームが届かない・剛性が足りないといった問題が発生しやすいため、寸法や配置との整合性は必ずシミュレーションを行ってください。

設置スペースとワークエンベロープの干渉リスクに注意

極座標ロボットは円筒型に広がる可動範囲(ワークエンベロープ)を持つため、四角形の作業セルや壁際などでは、回転動作が制限されるリスクがあります。

導入前には、レイアウト図上で可動範囲を重ね、周囲との干渉の有無をチェックしておくことが大切です。

配線・配管の取り回しと旋回軸の自由度を考慮する

旋回軸が限定されているタイプや、中空構造でない機種では、配線・配管が動作中にねじれたり断線する恐れがあります。

信号線・エアホースなどが多いシステムでは、連続旋回可能な構造かどうか、配線が外付けか内蔵かも含めて事前に確認してください。

極座標ロボットは適切に選定・設計すれば高効率な自動化を実現できますが、そのためには導入前の準備や検証が不可欠です。

上記のポイントを事前に確認しておくことで、後から発生する手戻りやコスト増加を未然に防ぐことができるでしょう。

最後に、極座標ロボットのおすすめメーカーを解説します。

極座標ロボットのおすすめメーカー

極座標ロボットはメーカーによって構造設計や得意分野が異なるため、目的に合ったメーカー選定が欠かせません。ここでは、導入実績や独自技術に優れた国内のおすすめメーカーなどの会社を厳選してご紹介します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- ローツェ / Rorze

- 平田機工 / Hirata

- タツモ / Tazmo

※クリックすると該当箇所まで飛びます

ローツェ / Rorze

| 会社名 | ローツェ / Rorze |

| 設立年 | 1985年 |

| 本社 | 広島県福山市神辺町道上1588-2 |

| 概要 | 半導体・FPD関連装置等、自動化装置の開発設計・製造・販売 |

ローツェは、真空・大気を問わず同一の制御システムで動作可能な設計で、多様な製造ラインへの柔軟な対応が可能です。

代表的な極座標ロボットには、RR759L27(大気対応)およびRR481L300(真空対応)があり、いずれも高精度なポジショニング機能を有します。ステッピングモータ+絶対値エンコーダを全軸採用し、無原点復帰で再現精度±0.05 mmを達成するなど、高精度搬送の要件に応えます。

TSMC・SMIC・長江存儲など主要ファブの300 mm前工程搬送装置にも多数搭載されており、信頼性が高いです。

平田機工 / Hirata

| 会社名 | 平田機工 / Hirata |

| 設立年 | 1951年 |

| 本社 | 熊本県熊本市北区植木町一木111 |

| 概要 | 各種生産システム、産業用ロボットおよび物流関連機器等の製造ならびに販売 |

平田機工は、半導体製造工程に特化した高真空対応機を自社開発し、業界内でも確固たるポジションを築いています。

極座標ロボットの主力製品であるAR-Wn180CL・AR-Wn300CLは、真空環境下でのウェハ搬送を想定し、優れた高速性と清浄度を両立している点が特徴です。アーム伸縮部をカーボン複合材化しパーティクル発生を極小化、クラス1クリーンルームにそのまま投入可能な点が、信頼性と品質管理の両面で強みとなります。

このため、半導体の前工程ラインなど高い清浄性が求められる製造環境での活用が進んでいます。

タツモ / Tazmo

| 会社名 | タツモ / Tazmo |

| 設立年 | 1972年 |

| 本社 | 岡山県岡山市北区芳賀5311 |

| 概要 | 半導体製造装置、各種搬送ロボットなどの開発・製造・販売 |

タツモは極座標ロボットの分野では、レールレス構造による高速搬送機構と柔軟なカスタマイズ設計を強みに持ちます。

主な極座標ロボットの製品は、300 mm/450 mm FOUP間搬送を可能にするMTE-C・MTQ-Dシリーズで、保守性と拡張性を持つ点が強みです。R-Tユニットと昇降ユニットをモジュール分割し、ストローク延長や保守交換を最短30分で可能とすることで、導入後の柔軟な運用が可能になります。

FPDや半導体の製造現場において、迅速なライン変更や保守性を求める工程で活用が進んでいます。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

極座標ロボットの製品はまだありません。