圧入ロボット

圧入ロボットとは? 種類や選び方、おすすめメーカーを解説

近年、製造業における人手不足や品質要求の高度化、そして国際競争の激化を背景に、生産プロセスの自動化は重要な要素となっています。

「圧入ロボット」は、まさにこの自動化を力強く推進し、製造現場の変革を支えるキーテクノロジーの一つです。

しかし、圧入ロボットと聞いても、具体的にどのようなもので、どんな役割を果たしているのか、まだ詳しくご存じない方もいらっしゃるかもしれません。

本記事では、圧入ロボットの基礎知識から、具体的な活用例、種類ごとの特徴やおすすめメーカーまで網羅的に解説します。

貴社に生産性・品質向上をもたらす可能性がありますので、是非ご一読ください。

また、ご不明点がございましたら、以下からお気軽にお問い合わせください。

また、JET-Roboticsでは実際に、圧入ロボットの導入支援も行っております。

圧入ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、圧入ロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

【2026年最新】圧入ロボット導入で検討されやすい補助金の例

圧入セル(ロボット+プレス+周辺設備)を設備投資として導入する場合、要件に合えば補助金の対象になり得ます。

たとえば、ものづくり補助金(第23次公募)は、公募要領公開:2026年2月6日/電子申請受付:2026年4月3日17:00〜/申請締切:2026年5月8日17:00と案内されています。

また、省力化投資を後押しする中小企業省力化投資補助金は、カタログ注文型が2026年3月19日に制度改定予定とされています。

(制度や公募回は更新されることがあるため、申請時点の最新情報確認が前提です)

ワンポイント:申請では「設備の導入理由」を数字で説明できると強いです。タクト短縮・省人化人数・不良率・手直し工数など、現状値と導入後見込みを最初に揃えておくと、計画書が一気に書きやすくなります。

目次

圧入ロボットとは? 基本知識や活用事例を解説

本章では、圧入ロボットの定義、その具体的な役割、そして実際にどのような現場で活躍しているのかという活用事例まで、網羅的に、そして分かりやすく解説していきます。

圧入ロボットの定義と基本的な役割

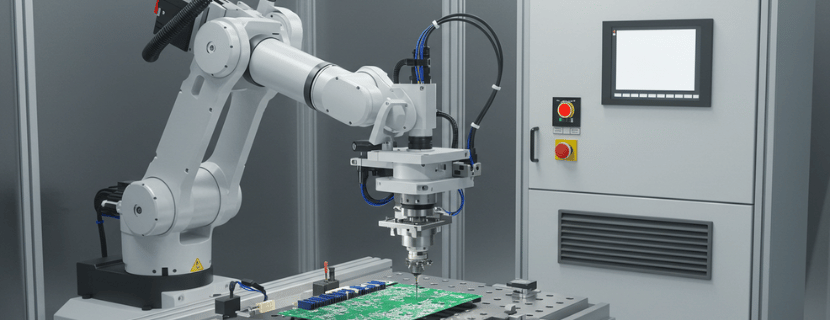

「圧入ロボット」とは、圧入(Press Fit)作業を、プログラムに基づいて自動で行うために最適化された“ロボットシステム(圧入セル)”を指します。

一般に、ロボットアーム単体ではなく、先端の圧入ツール(サーボプレスユニット、油圧・空圧プレスヘッド、専用エンドエフェクタなど)と、荷重・変位のセンサー、品質判定(OK/NG)、治具まで含めて設計されるケースがほとんどです。

つまり「動かせるか」だけでなく、荷重×変位(圧入波形)を“工程内で見える化”して、品質を保証できるかが、圧入ロボットの価値そのものになります。

【2026年最新補足】「圧入ロボット」は“ロボット単体”より「圧入セル(システム)」で考える

現場で「圧入ロボット」と言う場合、ロボットアーム単体ではなく、サーボプレスなどの圧入ユニット、荷重・変位センサー、OK/NG判定(品質判定)、治具、データ保存まで含めた圧入セル(圧入ロボットシステム)を指すことが多いです。

圧入は、組み付け後に内部の状態確認が難しい工程です。だからこそ2026年は「動かせるか」よりも、圧入波形(荷重-変位)で工程品質を保証できるかが選定基準の中心になっています。

ワンポイント:比較は「ロボットメーカー」だけでなく、プレスユニット(サーボ/油圧/空圧)と品質判定の仕組みまで含めて見積もると、導入後の“想定外の追加費用”が減ります。

以下から、圧入ロボットの果たす役割を確認しましょう。

超精密な位置決めと安定した挿入動作

ロボットならではの高い繰り返し精度により、部品をミクロンオーダーで正確に位置決めし、定められた角度や速度でスムーズに挿入します。

これにより、部品のかじりや破損を防ぎ、一貫した組立品質を実現します。

緻密な加圧力・変位量コントロール

サーボプレスなどの制御技術と力覚センサーを組み合わせることで、圧入する部品の材質、形状、あるいは求められる締結強度に応じて、加える力や押し込む距離をリアルタイムで精密に調整・制御します。

これにより、過不足のない最適な圧入状態を確実に作り出します。

大幅な生産性向上と24時間連続稼働

人手による作業と比較して、はるかに高速かつ安定した連続作業が可能です。これにより、製品1個あたりのタクトタイムを短縮できるほか、夜間や休日を含めた24時間体制での自動運転も実現し、生産効率を向上させます。

作業者の負担軽減と安全な作業環境の実現

重量物の取り扱いや、大きな力を必要とする圧入作業、単調な繰り返し作業から作業者を解放し、身体的な負担を軽減します。

また、プレス作業に伴う潜在的な危険から作業者を隔離することで、工場全体の安全性を高めることにも貢献します。

多品種少量生産への高い柔軟性と迅速な段取り替え

事前に登録されたプログラムを呼び出すだけで、異なる種類の部品や圧入条件へも迅速かつ容易に対応できます。

これにより、近年ますます需要が高まっている多品種少量生産や変種変量生産といった、柔軟性が求められる製造ラインの構築を強力にサポートします。

このように、圧入ロボットは、手作業や従来の専用機では達成が難しかったレベルの精度、品質、生産性、そして柔軟性を同時に実現するための重要な解決策の一つです。

活用事例を紹介

圧入ロボットは、その高い精度、優れた力制御能力、そして柔軟性を活かして、現代の多様な製造業の現場で不可欠な存在となっています。ここでは、具体的な活用事例を業界別にご紹介します。

| 業界 | 主な用途・対象部品 | ||||||

| 自動車産業 |

エンジン・トランスミッション関連 : ベアリング、ピストンピン、バルブガイド、ギア、シャフト等

電動化部品(EV・ハイブリッド車): モーターシャフト、インバーター/バッテリーのブッシュ・端子等 その他車体・内装部品 : サスペンションブッシュ、ドアヒンジピン、内装クリップ等 |

||||||

| 電機・電子部品産業 |

各種モーター・ポンプ : 小型モーターのベアリング・シャフト、ポンプのインペラ・メカニカルシール等

コネクタ・スイッチ類 : ハウジングへの微細ピン・端子の圧入 プリント基板関連 : プレスフィットコネクタ、ピンヘッダ |

||||||

| 一般機械・精密機械産業 |

ベアリング・軸受全般 : 各種機械のベアリング・軸受(ハウジング、シャフトへ)

ギア・プーリー・カップリング : ギア、プーリー、カップリング(シャフトへ) 油圧・空圧機器部品 : シリンダーのシール材・ロッドガイド等 |

||||||

| 家電製品・その他多様な分野 |

エアコン・冷蔵庫などの白物家電 : コンプレッサー部品、ファンモーター軸受等

医療機器 : 医療用微細部品 |

||||||

これらの事例は、圧入ロボットが活躍する現場のほんの一例に過ぎません。

共通して言えるのは、圧入ロボットが人手では難しい精密な力加減や位置決めを安定して繰り返し行い、製品の品質向上、生産コストの削減、そしてより安全な作業環境の構築に貢献しているという点です。

次の章では、圧入ロボットのメリット・デメリットを解説します。自社にとって最適な圧入ロボットを導入するためにも、ぜひご確認ください。

圧入ロボット導入のメリット・デメリットを確認

圧入ロボットの導入は、製造現場に革命的な変化をもたらす可能性を秘めています。

生産性の向上、品質の安定化、コスト削減といった多くの恩恵が期待できる一方で、導入にあたっては慎重に検討すべき課題や注意点も存在します。

ここでは、圧入ロボットを導入することで得られる「メリット」と、事前に理解しておくべき「デメリット」の両側面を、主要なポイントに絞って詳しく解説します。これらの情報を比較検討し、貴社にとって最適な自動化戦略を立てるための一助としてください。

メリット

圧入ロボットの導入は、製造プロセス全体に質の高い変化をもたらし、企業の競争力強化に貢献します。主なメリットは以下の通りです。

これらのメリットは、多品種少量生産への柔軟な対応や、熟練技能のデータ化による技術伝承といった副次的な効果も生み出し、製造業の持続的な成長を支える力となります。

デメリット

多くのメリットをもたらす圧入ロボットですが、その導入と運用にはいくつかの課題や注意点も存在します。これらを事前に把握し、対策を講じることが成功の鍵となります。

これらのデメリットを克服するためには、十分な準備期間を設け、専門家と連携しながら慎重に導入計画を進めることが重要です。

【2026年最新トレンド】AI・デジタルツインがもたらす圧入工程の進化

近年、圧入ロボットの分野は「ただ押し込む」だけの自動化から、データを使って品質を守る“考える圧入”へと進化してきました。

2026年時点で、導入検討のときに押さえておくと後悔しにくいトレンドを、要点だけ3つ紹介します。

1. AI(機械学習)による波形解析と自動良否判定

圧入品質は「力(荷重)」と「深さ(変位)」の波形データで管理されますが、従来は熟練者が上下限のしきい値を決めて運用するのが一般的でした。

最近は、過去の圧入データを学習させて、製品ごとの“らしい波形”をモデル化し、微小な乱れを検知する考え方が広がっています。

ゴミ噛み、部品の微細な寸法ズレ、芯ずれの前兆など、人の目や単純なしきい値では拾いにくい変化を早めに検知しやすくなるため、不良の流出リスクを下げたい現場では検討価値があります。

2. デジタルツインによる事前シミュレーション(立ち上げ短縮)

「実際にやってみないと条件が決まらない」――圧入の難しさはここにあります。そこで効いてくるのがデジタルツインの考え方です。

仮想空間上でロボット姿勢、治具、ワークモデルを作り、干渉や動作、サイクルタイムを先に詰めておくことで、現場での手戻りを減らせます。

実機を据え付ける前に「姿勢は成立するか」「アクセスできるか」「大体のタクトは見えるか」を確認できるので、立ち上げ期間を短縮したい場合に特に相性が良いです。

3. 脱炭素(カーボンニュートラル)と設備更新:電動化が選定理由になる

製造業全体でESG対応が進む中、設備更新の判断軸に「省エネ」が入ることが増えています。

その流れで、待機電力を抑えやすい電動式(サーボプレス)は、空圧・油圧からの置き換え検討で名前が挙がりやすくなりました。

エネルギー原単位やCO2削減の観点で説明しやすいため、稟議・投資判断の場面でもメリットとして効くことがあります。

種類ごとに圧入ロボットの特徴を解説

圧入ロボットと一言で言っても、その心臓部である動力源によっていくつかの種類に分類され、それぞれが異なる特徴を持っています。

本章では、圧入ロボットの代表的な動力源である「空気圧式」「油圧式」「電動式(サーボプレス)」の3種類を取り上げ、それぞれの基本的な仕組み、メリット・デメリット、そしてどのような用途に適しているのかを詳しく解説していきます。

各方式の特徴を把握し、貴社の製品や生産プロセスに合致した圧入ロボット選びの参考にしてください。

空気圧式圧入ロボット

空気圧式圧入ロボットは、圧縮空気を動力源としてシリンダーを駆動させ、その力で圧入作業を行うロボットシステムです。工場内に既にエア配管設備があれば比較的導入しやすく、シンプルな構造が特徴です。

油圧式圧入ロボット

油圧式圧入ロボットは、作動油を油圧ポンプで加圧し、その油圧によってシリンダーやラムを駆動させ、強力な力で圧入作業を行うロボットシステムです。大きな力を必要とする場合に選ばれることが多い方式です。

電動式(サーボプレス)圧入ロボット

電動式圧入ロボットは、サーボモーターを動力源とし、ボールねじやギア機構を介して直線運動に変換し、圧入作業を行うロボットシステムです。「サーボプレス」とも呼ばれ、近年その高い制御性と多機能性から導入が進んでいます。

さて、ここまで圧入ロボットの主な動力源である空気圧式、油圧式、そして電動式(サーボプレス)の3種類について、それぞれの基本的な仕組み、メリット・デメリット、そして適した用途を詳しく見てきました。

各方式が持つ独自の強みや特性を確認した次には、具体的な圧入ロボットの選び方を解説します。

貴社に最適な圧入ロボットの選び方を解説

圧入ロボットの導入は、製造ラインの自動化と品質向上に貢献しますが、その選定は一般的な産業用ロボットとは異なる、特有の視点が求められます。

単に部品を搬送したり組み立てたりするロボットと異なり、圧入ロボットは精密な「力」と「変位」を制御し、高品質な「はめあい」を実現することが核心的な役割です。

そのため、動力源の特性、力制御の精度、そして圧入品質そのものをどう管理するかが、選定における極めて重要なポイントとなります。

ここでは、数ある圧入ロボットの中から貴社に最適な一台を選び抜き、その性能を最大限に引き出すために、3つの選定ポイントを詳しく解説していきます。

ポイント1:「圧入力とストローク制御」の精度と柔軟性を見極める

圧入ロボット選定において重要なのは、作業の核となる「力」と「深さ(ストローク)」をいかに精密かつ柔軟に制御できるかです。

部品の材質や形状、求められる締結力によって最適な力の加え方や速度、圧入中の力の変化(圧入プロファイル)は異なり、この制御性能が製品品質に直結するため、徹底的な見極めが不可欠です。

最適な制御性能を持つロボットを選ぶためには、特に以下の4つの要素を詳細に確認しましょう。

-

要求圧入力と分解能の確認

ワークに必要な最大圧入力と、それを細かく調整できる分解能が、軽圧入から高荷重圧入までの要求範囲を確実にカバーできるかを確認します。 -

圧入プロファイルのプログラム柔軟性

圧入中の力や速度を複雑に変化させる制御(圧入プロファイル ※1)を柔軟にプログラムできるかと、その設定が直感的かつ容易であることにより、ワークへの負荷軽減や品質安定化が期待できるかを確認します。 -

搭載センサー(荷重・変位)の性能評価

精密な圧入の土台となるため、加える力を検知する荷重センサーと圧入した深さや位置を検知する変位センサーの精度、応答性、信頼性は、カタログスペックだけでなく実機でも確認することが推奨されます。 -

動力源による制御特性の理解

ロボットの動力源によって力とストロークの制御特性が異なるため、高精度かつ柔軟な荷重・位置制御が可能な電動式(サーボプレス、フィードバック制御※2に優れる)、大きな力を出力できるものの精密なプロファイル制御の難易度が上がる油圧式、そして応答性は高いが精密な力制御や中間動作が苦手な空気圧式といった、各々の特徴を把握することが重要です。

ポイント2:「圧入品質管理機能」とトレーサビリティ体制を評価する

圧入作業は完了後に内部状態の目視確認が難しいため、プロセス中のデータに基づき品質を保証する仕組みが重要です。

最適な圧入ロボットは、品質をリアルタイムで監視・判定し、問題検知や記録管理を行う能力を備え、不良品の流出防止と製造履歴確保に貢献します。

貴社の品質保証体制に必要な機能を備えているか、次の点を中心に評価しましょう。

まず、圧入中の荷重や変位データから異常を検知する機能(設定した上下限値からの逸脱、圧入時間の異常など)の有無と、その判定精度を確認します。

次に、より詳細な品質状態把握に有効な圧入波形(荷重-変位グラフ)のモニタリング機能や、自社の基準に合わせたOK/NG判定ロジックのカスタマイズ性も重要な評価ポイントです。

さらに、各作業の圧入データを記録・保存し、必要に応じて出力できる機能は、製造記録の追跡性を確保する上で不可欠です。統計的工程管理(SPC)との連携も視野に入れると、より高度な品質改善に繋がります。

ポイント3:「動力源の特性と圧入ヘッド・治具」の最適マッチングを追求する

圧入ロボットの性能を最大限に引き出すためには、ロボット本体の能力だけでなく、動力源の特性、圧入ヘッド(実際にワークと接触する部分)、そして治具(ワークを正確に保持する装置)という3つの要素が最適に組み合わさることが不可欠です。

これら三者は一体となって圧入品質と生産効率を左右するため、個々の部品の性能だけでなく、システム全体としての調和(マッチング)を追求することが極めて重要になります。

これらの要素を総合的に検討し、最適な組み合わせを見つけるためのポイントを表にまとめると、以下のようになります。

| 検討要素 | 主な検討・評価・考慮ポイント | ||||||

| 動力源の選定 |

・必要な圧入力 ・求められる制御性(ポイント1参照) ・目標とするサイクルタイム ・エネルギーコスト ・作業環境(クリーン度、騒音レベルなど) |

||||||

| 圧入ヘッドの適合性 |

・ワーク形状へのアクセスしやすさ ・圧入方向の適切性 ・ヘッド材質の耐久性 ・特殊な圧入工法への対応可否 |

||||||

| 治具設計の最適化 |

・ワークを確実かつ正確に位置決め・固定できる剛性 ・圧入時に発生する反力への耐性 ・多品種生産を行う場合の段取り替えの容易さ |

||||||

次の章では、圧入ロボットを導入する際の注意点を解説します。

圧入ロボットを導入する際の注意点を解説

これまで圧入ロボットの基礎知識や選定のポイントを解説しました。本章では、これらの知識を基に、導入時の注意点を解説します。

効果的な導入を実現するために、是非ご確認ください。

圧入プロセスの「見える化」と徹底した事前検証の重要性

圧入は部品が組み合わさった後の内部品質が問われるため、加工中の「力」と「変位(深さ)」の関係性を正確に把握(見える化)することが重要です。

導入検討時には、実際のワークを用いたテスト加工やPoC(Proof of Concept:概念実証)を徹底的に行いましょう。

これにより、最適な圧入条件(力、速度、時間など)や、良否判定の基準となるデータ(圧入波形など)を事前に見極めることができます。

この検証作業を通じて、必要なセンサーの仕様やデータ収集・分析システムの要件も明確になり、導入後のトラブルを未然に防ぐことに繋がります。

専用ツール(圧入ヘッド・治具)の最適設計と運用性の吟味

汎用的なロボットハンドと異なり、圧入ロボットの先端に取り付ける圧入ヘッドや、ワークを確実に固定する治具は、多くの場合、対象ワークや圧入条件に合わせて専用設計・製作されます。

これらの専用ツールの設計自由度、材質選定による耐久性、そして長期運用を見据えたメンテナンス性を十分に検討しましょう。

特に多品種のワークに対応する場合は、ツールの交換作業の容易さや段取り時間も生産効率に影響します。ロボット本体、センサー、周辺装置との物理的な干渉がないかなど、システム全体での整合性も設計段階で確認が必要です。

高加圧作業特有の安全対策とリスクアセスメントの徹底

圧入作業は、時には大きな力を発生させるため、一般的なロボットシステム以上に作業者の安全確保とリスク管理が重要となります。

安全柵やライトカーテン、ドアスイッチといった基本的な安全装置の設置はもちろんのこと、圧入動作中の予期せぬ荷重増加やワーク破損・飛散といった事態を想定したリスクアセスメントを徹底的に実施しましょう。

その上で、異常検知時の緊急停止ロジック、治具の堅牢な固定とワークの確実な保持、そして万が一の事態に備えた作業手順の策定など、圧入作業特有のリスクに対応した多角的な安全対策を講じることが不可欠です。

なお、産業用ロボットの安全要求に関する国際規格はISO 10218-1が2025版へ更新されています。圧入セルは“ロボット単体の安全”ではなく、圧入ヘッド・治具・反力・飛散リスクまで含めたリスクアセスメントを前提に設計することで、導入後の手戻りを減らせます。

安全は「ロボット」ではなく「圧入セル全体」で見る

圧入は反力が大きく、ワーク破損や飛散の可能性もゼロではありません。

産業用ロボットの安全要求に関する国際規格はISO 10218-1が2025版へ更新されているため、導入時は“最新の前提”でリスクアセスメントを組むのがおすすめです。

ワンポイント:現場で意外と多いのが、治具のたわみや芯ずれが原因で、波形が安定しないケースです。安全と品質は別物に見えて、圧入ではけっこう繋がっているので、治具剛性は最初から厚めに見ておくと安心です。

この章では、圧入ロボット導入時の注意点を解説しました。最後に、圧入ロボットの製造・販売を行っているおすすめメーカーを紹介します。

JET-Roboticsがおすすめする圧入ロボット関連メーカーを紹介

ここからは、圧入ロボットの分野で特に注目されるメーカーをご紹介します。各社の特徴を比較検討しながら、自社に最適な圧入ロボット選定のためご参考ください。

JET-Roboticsでは、圧入ロボットを活用した圧入工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 三菱電機 / Mitsubishi Electric

- 川崎重工業 / Kawasaki Heavy Industries

- デンソーウェーブ / DENSO WAVE

※クリックすると該当箇所まで飛びます

三菱電機 / Mitsubishi Electric

| 会社名 | 三菱電機 / Mitsubishi Electric |

| 設立年 | 1921年 |

| 本社 | 東京都千代田区丸の内2-7-3 東京ビル |

| 概要 | インフラ、自動車機器、ロボット, 半導体、ビル、家電などのメーカー |

三菱電機は、高度な自動化技術とロボット制御技術に強みを持ち、特に自動車や電子機器産業における導入実績が豊富です。

同社の産業用ロボット(MELFA)は、搬送から組立まで幅広く使われており、代表的なシリーズとしてRV-FRシリーズなどが知られています。圧入工程では、アーム側の繰り返し精度・剛性に加え、サーボプレスや力覚センサー、治具の剛性とセットで最適化することで、安定した圧入品質を狙えます。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は、自動車や航空機などの精密な組み立てに強みを持ち、機械工学とロボット工学の融合により幅広い産業ニーズに対応しています。

同社の小・中型ロボットであるRSシリーズ(例:RS007N)は、組立・ハンドリングなど汎用用途での使い勝手が良く、圧入工程でもセル構成の一部として採用されることがあります。圧入で重要なのは「押せるか」よりも、芯ずれや反力に負けないシステム設計なので、プレスユニットや治具を含めてトータルで検討するのがおすすめです。

デンソーウェーブ / DENSO WAVE

| 会社名 | デンソーウェーブ / DENSO WAVE |

| 設立年 | 2001年(事業開始は1970年代〜) |

| 本社 | 愛知県知多郡阿久比町大字草木字芳池1番 |

| 概要 | 産業用ロボット・自動認識機器・制御機器の総合メーカー |

デンソーは、自動車産業向けの高度な電子機器や部品を手掛ける企業として、ロボット技術においても高い技術力を誇ります。

同社の垂直多関節ロボットには、コンパクトなVP-5243/6242(VP-6242)などがあり、狭いスペースでもレイアウトしやすいのが特徴です。圧入用途では、アームのサイズ感だけで決めず、先端のプレスユニットと力覚(荷重・変位)計測の取り回しまで含めて選ぶと、立ち上げがスムーズになります。

よくある質問(FAQ)

Q1. 圧入とカシメ(かしめ)の違いは?

圧入は、部品同士の「はめあい(干渉)」を利用して締結する方法です。一方、カシメは材料を塑性変形させて固定する締結で、形状や工程設計が異なります。

工程が近いので同列で語られがちですが、品質保証の考え方(検査方法・波形管理の仕方)が変わるため、選定時は分けて検討するのがおすすめです。

Q2. サーボプレスはどんな圧入に向きますか?

荷重・速度・位置(変位)を細かく制御したい圧入や、波形で良否判定をしたい工程に向きます。特に「途中で条件を変える」「押し込みを段階的にする」など、プロファイル制御が必要な場合に強みがあります。

Q3. 荷重-変位(圧入波形)を見ると何が分かりますか?

たとえば、ゴミ噛み、部品欠品、斜め入り、寸法ばらつき、治具のたわみなどは波形に出やすい代表例です。

圧入は“完成後に見えない”工程だからこそ、波形で工程内保証する考え方がよく採用されます。

Q4. 力覚センサーは必須ですか?

必須とは限りませんが、品質を波形で保証したい場合や、微細な変化を拾いたい場合には有効です。

選定では最大荷重だけでなく、分解能と応答性(フィードバックの速さ)も重要になります。

Q5. 圧入で失敗が多い原因は何ですか?

現場で多いのは、圧入力不足よりも、芯ずれ(同軸度)と治具の剛性不足です。

“押せる能力”は足りているのに波形が安定しないときは、治具と姿勢設計を疑うと改善が早いことがあります。

Q6. 導入前にやるべきテスト(PoC)は何を見ればいい?

最低限、波形(荷重-変位)を取り、OK/NGの境界を仮で良いので作るのがおすすめです。

同時に、タクト、段取り替え、治具交換、センサーの配線・干渉など、量産運用の“詰まりやすい点”もテスト時に洗い出せると理想的です。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

圧入ロボットの製品はまだありません。