抵抗加熱式(パルスヒート)はんだ付けロボット

抵抗加熱式(パルスヒート)はんだ付けロボットの種類やメリット・デメリットを解説

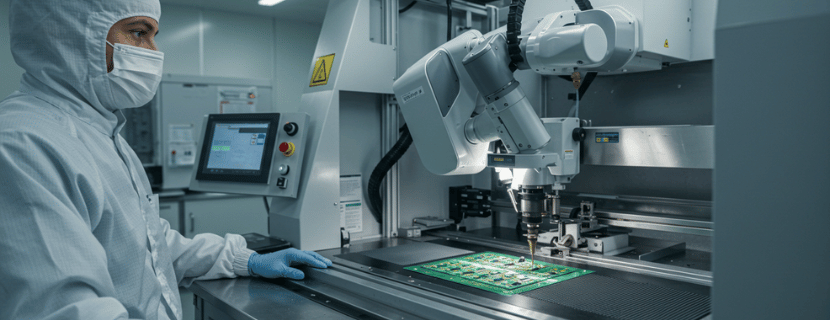

電子部品の小型化・高密度化が急速に進み特に車載部品などでは、はんだ付けに対する信頼性要求がますます高まっています。

微細部品や熱に弱いフレキシブル基板への精密な接合が求められています。その有力な解決策の一つが、局所的な精密加熱を得意とする「抵抗加熱式(パルスヒート)はんだ付けロボット」です。

しかし、多様な機種の中から自社の課題や製品に合わないものを選んでしまうと、期待した品質や生産性が得られず、導入コストが無駄になることも考えられます。

本記事では、抵抗加熱式(パルスヒート)はんだ付けロボットの基礎知識からメリット・デメリット、種類、そして失敗しない選び方のポイントまでを網羅的に解説します。

貴社に生産性・品質向上をもたらす可能性がありますので、是非ご一読ください。

また、JET-Roboticsでは、抵抗加熱式(パルスヒート)はんだ付けロボット以外にもはんだ付けロボットを解説しています。はんだ付けロボット全体について詳しく知りたい方は、以下の記事をご覧ください。

また、JET-Roboticsでは実際に、抵抗加熱式(パルスヒート)はんだ付けロボットの導入支援も行っております。

抵抗加熱式(パルスヒート)はんだ付けロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、抵抗加熱式(パルスヒート)はんだ付けロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

抵抗加熱式(パルスヒート)はんだ付けロボットとは? 特徴や活用例などを解説

はんだ付けロボットには、主に「こて先式(アイロン式)」「レーザー式」そして本記事で解説する「抵抗加熱式(パルスヒート式)」といった方式が存在します。

「こて先式」は、熱したこて先をはんだと母材に直接接触させて溶融・接合する方式で、「レーザー式」は、レーザー光を照射して局所的に急速加熱する方式です。

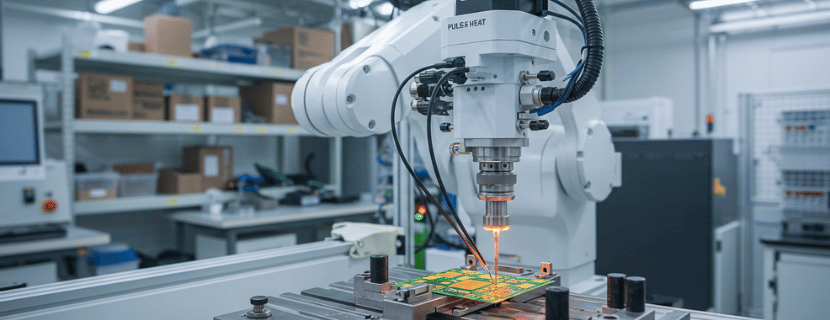

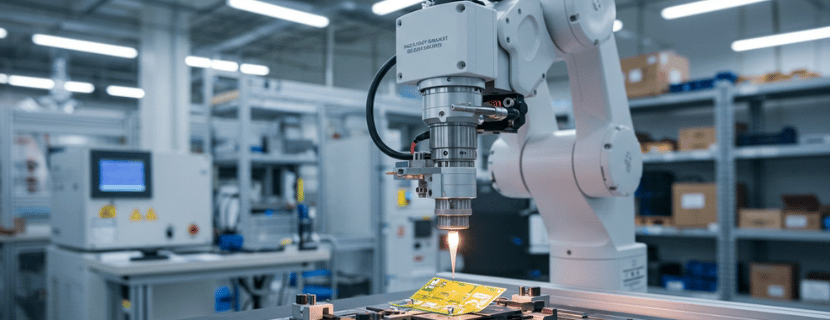

これらの方式と比較して、抵抗加熱式(パルスヒート)はんだ付けロボットは、はんだ付けを行う際に、ヒーターチップ(こて先)に電流を流すことで発生するジュール熱を利用して加熱し、はんだを溶融・接合する方法です。

次に、抵抗加熱式(パルスヒート)はんだ付けロボットの特徴と、活用例を解説します。

特徴・構成要素を解説

抵抗加熱式(パルスヒート)式の特徴はヒーターチップ(こて先)に電流をパルス状に流すことで、急速加熱と急速冷却を精密に制御できる点です。

これにより、ワークへの熱影響を最小限に抑えつつ、高品質なはんだ付けを実現します。

特に、熱に弱い電子部品や、微細な箇所へのはんだ付け、あるいは異種金属の接合など、従来のはんだごてやリフロー炉、さらには他の方式のはんだ付けロボットでは対応が難しかった分野でその真価を発揮します。

主な構成要素としては、ロボットアーム、パルスヒート電源、ヒーターヘッド(またははんだごてユニット)、制御装置などです。

ロボットアームが正確な位置決めを行い、パルスヒート電源から供給される電流によってヒーターヘッドが瞬間的に高温となり、はんだを溶かして接合します。

接合後は電流を停止することで急速に冷却され、安定した接合品質を確保します。

活用例の紹介

抵抗加熱式(パルスヒート)はんだ付けロボットの活用例は多岐にわたります。

- スマートフォンやウェアラブルデバイスなど、小型電子機器内部におけるフレキシブルプリント基板(FPC)とリジッド基板(PWB)の接続

- 微細なコネクタ端子へのはんだ付け

- カメラモジュールやセンサー部品の組み立て

- 車載用電子部品の製造

- 樹脂部品の熱カシメ

- ACF(異方性導電フィルム)による圧着接合

抵抗加熱式(パルスヒート)はんだ付けロボットの基本的な情報を確認した次は、メリット・デメリットを確認しましょう。

抵抗加熱式(パルスヒート)はんだ付けロボットのメリット・デメリットを解説

抵抗加熱式(パルスヒート)はんだ付けロボットは、その独自の加熱原理と構造から、他の工法にはない数多くの利点を提供します。しかし同時に、その特性に起因するいくつかの制約事項も存在します。

最適な選定をするためには、これらのメリットとデメリットを正確に理解し、自社の製品特性や製造プロセスと照らし合わせることが不可欠です。

まずは、抵抗加熱式(パルスヒート)はんだ付けロボットがどのような強みを持っているのか、具体的なメリットから見ていきましょう。

これらのメリットは、特に微細化・高密度化が進む電子部品の実装や、高い信頼性が求められる製品の製造において、大きな価値を発揮します。

一方で、この優れた技術を最大限に活用するためには、以下のようなデメリットや注意点についても十分に理解しておく必要があります。

このように、抵抗加熱式(パルスヒート)はんだ付けロボットは、導入によって大きな効果が期待できる一方で、その特性を理解した上での機種選定や運用が求められます。

メリットを最大限に活かし、デメリットを最小限に抑えるためには、対象ワークの材質や形状、求められる接合品質、生産タクトなどを総合的に考慮し、他の工法とも比較検討することが重要です。

次に、このロボットにはどのような種類があり、それぞれにどんな特性があるのかを詳しく掘り下げていきましょう。ご自身の用途に最適な一台を見つけるための重要な情報となるはずです。

種類ごとに抵抗加熱式(パルスヒート)はんだ付けロボットを解説

抵抗加熱式(パルスヒート)はんだ付けロボットと一口に言っても、その加熱ヘッドの方式などでいくつかの種類に分類することができます。

それぞれに独自の構造的な特徴があり、得意とするはんだ付けの対象や作業性も異なります。

ご自身の生産ニーズやワークの特性に最適な一台を選定するためには、まずどのような種類が存在し、それぞれがどのような強みや注意点を持っているのかを把握することが重要です。

この章では、代表的なタイプを取り上げ、それぞれの仕組みや特性を分かりやすく解説していきます。

パルスヒートヘッドの種類と特徴

熱圧着方式(ポイント接合):ピンポイントで高精度な接合を実現

熱圧着方式は、先端を細く加工したヒーターチップ(抵抗発熱体)を、はんだ付けしたい箇所に直接押し当て、加圧しながらパルス電流を流すことで、ピンポイントに急速加熱・冷却を行う基本的なパルスヒートの加熱方式です。

フレキシブルプリント基板(FPC)の端子や微細な電子部品のリードなど、狭い範囲を確実に、かつ周囲への熱影響を最小限に抑えて接合したい場合に適しています。

精密な位置決めと温度・加圧プロファイル制御により、高品質で信頼性の高いはんだ付けを実現します。

ホットバー方式(ライン/エリア接合):多ピン一括や面接合に威力

ホットバー方式は、線状または板状の抵抗発熱体(ホットバーやサーモードとも呼ばれる)を用いて、一度に複数の端子やある程度の面積を均一に加熱・加圧してはんだ付けを行う方式です。

フラットケーブルや多ピンコネクタの一括接合、FPCの重ね合わせ接合(リジッド基板への接続など)で、複数の接合箇所を同時に処理したい場合に有効で、生産性の向上に大きく貢献します。

ホットバー全体の平行度や均一な加圧制御が、接合品質を左右する重要なポイントとなります。

局所リフロー対応型ユニット:特定エリアの選択的加熱に

局所リフロー対応型パルスヒートユニットは、パルスヒートの精密な温度制御技術を応用し、特定エリアのみを選択的にリフローはんだ付けと同様の加熱プロファイルで処理することを可能にするものです。

ヒーターチップの形状を工夫したり、微小なホットエアーを併用したりする方式があり、はんだペーストやはんだボールを溶融・接合します。

基板全体をリフロー炉に通せない熱に弱い部品が混在する場合や、BGA/CSPなどのエリアアレイ部品の部分的なリペア作業などに適しています。

次章では、実際に自社で導入する抵抗加熱式(パルスヒート)はんだ付けロボットを選定する際に役立つ、抵抗加熱式(パルスヒート)はんだ付けロボットの選び方を解説します。

抵抗加熱式(パルスヒート)はんだ付けロボットの選び方

抵抗加熱式(パルスヒート)はんだ付けロボットの導入を成功させるためには、自社の生産品目、生産規模、求める品質レベル、そして予算などを総合的に考慮し、最適な機種を選定することが不可欠です。

ここでは、選定における重要なポイントを解説します。

選定ポイント①:加熱精度・時間・温度管理とロボットアームの性能

抵抗加熱式(パルスヒート)はんだ付けロボットを選定する上で重要なポイントの一つが、加熱精度、加熱時間、温度管理の精度、そしてロボットアームの可動範囲や柔軟性です。

これらの要素は、はんだ付けの品質や生産効率に直結します。この選定ポイントが特に重要となる主な要因(または「考慮すべき要素」)は以下の通りです。

- 使用する基板や部品の種類(熱感度、サイズ、材質など)

- 求められるはんだ付けの精度(接合強度、フィレット形状の要求レベルなど)

- 目標とする製造スピード(タクトタイム)

- 温度変化に敏感な材料の有無と厳密な温度制御の必要性

もし、これらの性能を重視せずにロボットを選定してしまうと、過剰な加熱や不足な加熱が発生します。

結果として基板や部品のダメージ、はんだブリッジや未はんだといったはんだ不良が生じ、製品全体の品質に大きな影響を与えてしまう可能性があります。

特に、μm単位の高精度はんだ付けが求められる微細部品製造ラインや、頻繁な品種切り替えと都度の最適加熱条件設定が必要な小ロット多品種生産現場では、これらの選定ポイントが特に重要です。

適切な加熱精度・温度管理能力と柔軟なアームを備えた機種を選べば、部品への熱ストレスを最小限に抑え、安定した高品質なはんだ付けを実現。これにより、不良率低減と信頼性向上という理想の未来が期待できます。

選定ポイント②:精密な加圧制御と温度プロファイル制御能力

抵抗加熱式(パルスヒート)はんだ付けロボットを選定する上で、精密な加圧制御と温度プロファイル制御能力は、接合品質そのものを左右する核心的な要素です。

適切な圧力をかけながら、はんだ付けの各段階(予熱、本加熱、保持、冷却)における温度と時間を正確にコントロールすることで、ワークへの熱ダメージを最小限に抑えつつ、理想的なはんだ接合を実現します。

この能力の高さが、パルスヒート方式の真価を発揮できるかを決定づけると言っても過言ではありません。

求める制御レベルを左右する主な要因

求める制御レベルは、主にワークの材質・形状、はんだの種類、そして最終製品に求められる品質基準の厳格さによって変わります。例えば、熱に敏感な微細部品か、高い接合強度が求められるかといった点が影響します。

また、熱に敏感な周辺部品への影響をどれだけ避けたいか、あるいは生産タクトタイムの中で許容される加熱・冷却時間も、求める制御能力のレベルに影響します。

制御能力不足が招く主なリスク

精密な加圧・温度制御ができないロボットでは、ワークの変形、部品への熱ダメージ、はんだの溶け残り、不適切な金属間化合物の形成などが起こりやすく、結果として接合強度や長期信頼性が著しく低下し、製品不良を招きます。

結果として、製品の不良率が増加し、歩留まりが悪化、最悪の場合は市場での製品不具合に繋がるなど、品質とコストの両面で深刻な影響を及ぼす可能性があります。

特に、以下のようなケースでは、この精密な制御能力が極めて重要となります。

- 熱に敏感な電子部品(極小チップ部品、センサー、LED、有機ELなど)や、薄くデリケートなフレキシブルプリント基板(FPC)のはんだ付け。

- ファインピッチ部品や狭隣接での多点接合など、狭いエリアでの精密な熱コントロールが求められる場合。

- 熱容量や熱伝導率が大きく異なる異種金属同士の接合や、ガラスやセラミックといった特殊材料へのはんだ付け。

- 車載部品、医療機器、航空宇宙関連部品など、極めて高い接合信頼性と長期耐久性が要求される製品の製造。

- 鉛フリーはんだはもちろん、特殊な融点を持つ低温はんだや高温はんだなど、最適な温度プロファイルが限定的な材料を使用する場合。

高精度な制御がもたらす導入効果とメリット

精密な加圧制御と、ワークやはんだに最適化された温度プロファイルを正確に再現できる能力を備えたロボットを選定することが重要です。

これにより、部品への熱的ストレスを極限まで低減し、理想的な金属間化合物を安定して形成することが可能になります。

また、はんだブリッジ、ボイド、クラックといった接合不良を大幅に削減し、常に均一で高品質なはんだ付けが実現できます。

その結果、製品の信頼性が向上し、不良率の低減によるコスト削減、さらには新しい微細な部品や熱に敏感な材料への対応力向上といった、競争力の高いものづくりという理想の未来を手に入れることができるでしょう。

選定ポイント③:高度な自動化機能の有無とプロセスの自動化

抵抗加熱式(パルスヒート)はんだ付けロボットを選定するにあたり、ロボットが搭載する高度な自動化機能を理解し、それらを活用してはんだ付けプロセス全体の自動化と最適化を目指すことが重要です。

代表的な機能とその主な目的・期待される効果は以下の通りです。

| 高度な自動化機能の例 | 主な目的・期待される効果 | ||||||

| 自動温度調整機能 | 最適なはんだ付け温度の維持、温度変化への対応、品質の安定化 | ||||||

| エラー検出機能 | はんだ付け不良の早期発見、不良品の流出防止、原因究明の迅速化 | ||||||

| ティーチング作業簡略化機能 | 段取り時間の短縮、専門スキルの不要化、生産性の向上 | ||||||

| 画像認識機能 | 部品・基板の位置補正、簡易的な外観検査の自動化 | ||||||

| (その他、例:AIによる自己学習機能) | 作業条件の自動最適化、予知保全、継続的なプロセス改善 | ||||||

これらの機能を効果的に活用することで、はんだ付けプロセスの品質向上、効率化、そしてコスト削減に繋げることができます。

どのような自動化機能を重視すべきかは、貴社の状況や目的によって変わってきます。主に、以下の点を考慮することで、必要な機能のレベルや種類が見えてくるでしょう。

-

既存ラインの自動化状況

現在の製造ラインはどの程度自動化されていますか?(例:ほぼ全自動のラインか、人の手作業が多いラインか) -

求められる品質管理のレベル

製品に対して、どれだけ厳格な品質管理が必要ですか?(例:生産履歴を詳細に追跡するトレーサビリティが求められるか、不良率の目標はどの程度か) -

ロボット操作の容易さ

ロボットの操作は、専門的な知識がない作業者でも簡単に行える必要がありますか? -

作業条件の変化への対応力

使用する部品や材料が頻繁に変わるなど、作業条件の変化に対してロボット自身が柔軟に対応できる学習機能などが必要ですか?

自動化機能が不十分なロボットでは、作業者のスキル差や環境変化が作業のばらつきを生み、ヒューマンエラーや微細不良の発生リスクを高める可能性があります。

特に、μm単位の高精度が求められる高度自動化ラインや、部品・材料が頻繁に変わり迅速な条件適応が必要な変動の激しい製造現場では、これらの自動化機能の確認が重要です。

AI自己学習などの高度な自動化は、人手不要の最適運用で品質安定、生産効率向上、ダウンタイム削減を実現し、スマートで効率的な生産体制への移行が期待できます。

ここまで、抵抗加熱式(パルスヒート)はんだ付けロボットを選定する上での重要な3つのポイントを解説しました。

加熱性能、メンテナンス性と耐久性、そして自動化機能、これらを総合的に比較検討することで、自社に最適な一台が見えてくるはずです。

抵抗加熱式(パルスヒート)はんだ付けロボットの環境への影響と持続可能性を解説

抵抗加熱式(パルスヒート)はんだ付けロボットは、その精密な制御技術により、環境負荷の低減と持続可能な生産体制の構築にも貢献します。ここでは、その具体的な側面について掘り下げていきます。

省エネルギー設計と効率的な電力利用

パルスヒート技術の大きな特徴の一つは、必要な時に必要な箇所へ瞬間的にエネルギーを集中させる点です。

はんだ付けを行う瞬間のみヒーターチップに通電し、急速加熱を行うため、待機電力や予熱にかかるエネルギー消費を削減できます。

常時高温維持が不要なため、従来のはんだ槽より電力消費を抑えられます。これは工場の総エネルギー消費量とCO2排出量の削減に繋がり、特に24時間稼働の大規模生産ラインでは、この省エネ効果は非常に大きいです。

鉛フリーはんだへの対応と環境負荷物質の削減

世界的な環境規制強化により、電子機器製造での鉛使用は厳しく制限されています。

抵抗加熱式はんだ付けロボットは、融点が高く加工が難しい鉛フリーはんだに対しても、精密な温度プロファイル制御で高品質なはんだ付けが可能です。

これにより、有害物質である鉛の使用を削減し、製品のライフサイクル全体を通じた環境負荷の低減に貢献するでしょう。

また、局所加熱によりはんだヒュームの発生量を抑制できるため、作業環境の改善だけでなく、大気への有害物質排出リスクも低減されるのです。

精密接合による部品・資源の有効活用と廃棄物削減

抵抗加熱式はんだ付けロボットによる高精度な接合は、不良率の低減に直結します。接合不良による製品の廃棄や手直し作業が減ることで、使用する部品や材料の無駄をなくし、資源の有効活用を促進するのです。

また、微細部品への精密なはんだ付けは製品の小型化・軽量化に貢献します。これは輸送時のエネルギー効率向上や廃棄物削減に繋がる可能性があり、さらに高品質な接合は製品の長寿命化を促し、持続可能な消費と生産を支える一助となるでしょう。

このように、抵抗加熱式(パルスヒート)はんだ付けロボットは、省エネルギー、有害物質削減、資源の有効活用という観点から、環境負荷の低減と持続可能性の向上に貢献する重要な技術です。

そのため、企業が環境配慮型経営(サステナビリティ経営)を推進する上で、これは有効な選択肢の一つとなるでしょう。

JET-Roboticsがおすすめする抵抗加熱式(パルスヒート)はんだ付けロボットのメーカーを紹介

この章では、特に実績と信頼性の高い代表的なメーカーをご紹介します。

JET-Roboticsでは、抵抗加熱式(パルスヒート)はんだ付けロボットを活用した抵抗加熱式(パルスヒート)はんだ付け工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 日本アビオニクス / Nippon Avionics

- ジャパンユニックス / JAPAN UNIX

※クリックで各メーカーの詳細に飛べます。

日本アビオニクス / Nippon Avionics

| 会社名 | 日本アビオニクス / Nippon Avionics |

| 設立年 | 1952年 |

| 本社 | 神奈川県横浜市都筑区池辺町4475番地 |

| 概要 | 電子機器・精密機器の接合技術を提供するメーカー |

日本アビオニクスは、長年にわたり培ってきたパルスヒート技術を核とした精密なはんだ付けおよび各種接合技術にあり、高品質かつ高信頼性が求められる分野で高い評価を得ています。

同社が提供する抵抗加熱式(パルスヒート)はんだ付け関連製品としては、「パルスヒートユニット」シリーズが知られています。これらのユニットは、他のメーカーの製品と比較して、特に多彩な温度プロファイルの設定が可能で、これによりワークの材質や形状、はんだの種類など、様々な条件に合わせたきめ細やかな加熱制御を実現し、柔軟な工程対応力を誇ります。

特に、熱影響を極限まで抑えたいデリケートな電子部品の接合や、高い信頼性が要求される車載部品、医療機器などの製造現場でその力を発揮しています。

ジャパンユニックス / JAPAN UNIX

| 会社名 | ジャパンユニックス / JAPAN UNIX |

| 設立年 | 1974年 |

| 本社 | 東京都港区赤坂2-21-25 |

| 概要 | はんだ付けロボットおよび周辺機器の設計・製造・販売を行うメーカー |

ジャパンユニックスは、はんだ付けの自動化技術に特化した幅広い製品群と、長年の経験に裏打ちされた高度なノウハウを持ち、顧客の多様なニーズに応える技術を提供しています。

同社が展開する抵抗加熱式(パルスヒート)はんだ付けロボットとしては、高性能な「UNIX-DFシリーズ」などが代表的です。UNIX-DFシリーズは、他メーカーの同等機種と比較して、特に高精度な位置決め性能と、安定した温度制御技術に優れており、これにより極めて微細な電子部品に対しても、高品質かつ均一なはんだ付けを安定して実現できる点が強みです。

特に、微細ピッチのコネクタや極小チップ部品など、高難度のはんだ付けが求められるシーンでその真価を発揮しています。

ここまで、抵抗加熱式(パルスヒート)はんだ付けロボットの基本情報から選び方、推奨メーカーまで解説しました。この記事が、皆様の設備導入や生産性向上の一助となれば幸いです。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

抵抗加熱式(パルスヒート)はんだ付けロボットの製品はまだありません。