リベットロボット

リベットロボットの特徴やメリット・デメリット、導入の進め方を解説

製造現場の自動化ニーズが高まる中、「リベットロボット」への関心が高まっています。

その具体的な機能や導入効果、種類や選び方について、詳しく知りたい方も多いのではないでしょうか。

この記事では、リベットロボットの基礎知識から、導入によるメリット・デメリット、実際の活用事例、そして多様な種類とその特徴を徹底解説します。

さらに、スムーズな導入の進め方、失敗しないための選び方のポイント、おすすめメーカーまで、リベットロボットに関するあらゆる情報を網羅的にご紹介します。是非、ご一読ください。

また、ご不明点がございましたら、以下からお気軽にお問い合わせください。

また、JET-Roboticsでは実際に、リベットロボットの導入支援も行っております。

リベットロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、リベットロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

リベットロボットとは? 基礎知識から導入メリット・デメリットまで

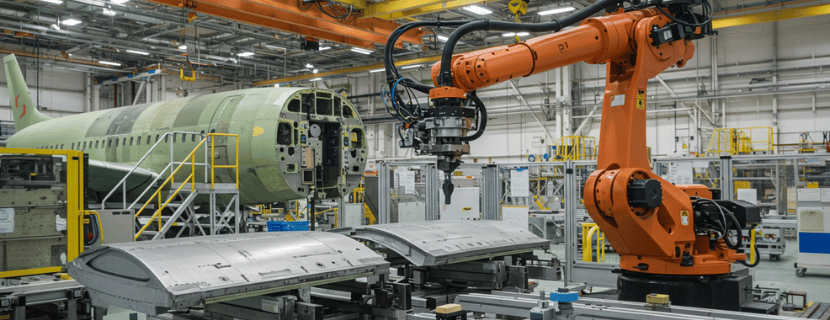

リベットによる締結作業は、古くから様々な産業で用いられてきた確実な接合方法です。このリベット打ち作業を自動化し、生産性と品質の向上、さらには作業環境の改善を実現するのが「リベットロボット」です。

近年、製造業における人手不足や品質要求の高度化、コスト競争の激化などを背景に、リベットロボットへの注目がますます高まっています。

ここでは、リベットロボットの基本機能や仕組み、導入によって得られるメリット、そして導入前に知っておくべきデメリットや課題、さらには具体的な活用事例について詳しく解説します。

基本機能と仕組み

リベットロボットとは、産業用ロボットアームの先端にリベッター(リベット打ち機)を取り付け、リベットの供給から位置決め、加圧、かしめ(締結)までの一連の作業を自動で行うシステムのことです。

単に「自動リベット打ち機」や「リベッティングロボット」と呼ばれることもあります。

その主な構成要素と機能は以下の通りです。

| 構成要素 | 主な役割・機能 | ||||||

| 産業用ロボットアーム | リベッターを搭載し、プログラムされた位置・姿勢へ正確に移動・位置決めを行います。多関節ロボットが一般的ですが、用途に応じて直交ロボットなどが用いられることもあります。 | ||||||

| リベッター(ヘッド部) | リベットを実際に打ち込む工具です。ソリッドリベット、ブラインドリベットなど、使用するリベットの種類に応じた機構を備えています。かしめ力やストロークを精密に制御できるものが増えています。 | ||||||

| リベット供給装置 | リベットを自動でリベッターに供給します。パーツフィーダーやマガジン方式などがあり、連続作業を可能にします。リベットの種類やサイズ、使用量に応じて最適な方式が選ばれます。 | ||||||

| 制御装置(コントローラー) | ロボットアームの動作、リベッターの作動タイミング、リベット供給などを統合的に制御します。ティーチングペンダントやPCソフトウェアでプログラムを作成・編集します。 | ||||||

| 安全装置 | 安全柵、エリアセンサー、ライトカーテンなど、作業者の安全を確保するための装置です。法令遵守はもちろん、安全な作業環境の構築に不可欠です。 | ||||||

次にリベットロボットを導入することによるメリットを確認しましょう。

リベットロボットのメリットを解説

人手による作業と比較して、リベットロボットを導入することで得られる利点は数多く存在します。

これらは生産効率の向上からコスト構造の改善、さらには従業員の働きがい向上にまで及び、企業の競争力強化に不可欠な要素と言えるでしょう。ここでは、その中でも特に代表的かつ重要なメリットを挙げていきます。

リベットロボットのデメリットを解説

多くのメリットがある一方で、リベットロボットの導入にはいくつかのデメリットや事前に考慮すべき課題も存在します。これらを理解し、対策を講じることが導入成功の鍵となります。

これらの課題を事前に把握し、計画段階から対策を織り込むことで、スムーズな導入と安定した運用が可能になります。

活用事例

リベットロボットは、その高い生産性と品質安定性から、様々な産業分野で活用されています。以下に代表的な活用事例をいくつか紹介します。

-

自動車産業

シャシーフレーム、ドアモジュール、シートフレーム、バンパー、バッテリーケース、電気自動車(EV)関連部品、各種ブラケットなど。 -

航空宇宙産業

航空機の主翼や胴体などの機体パネル、フレーム構造部品、内装部品、エンジン周辺部品など。 -

家電製品・IT機器

冷蔵庫、洗濯機、エアコンなどの筐体、電子レンジのドアフレーム、サーバーラック、PCケース、スマートフォンやタブレットの内部構造部品など。 -

建材・住宅設備

アルミサッシ、スチールドア、フェンス、門扉、シャッター、ビル用外壁パネル、ソーラーパネル架台、配電盤、分電盤など。 -

鉄道車両

車体構造(構体)、屋根パネル、床下機器の取り付けブラケット、内装パネル、座席フレームなど。

これらの事例は一部であり、リベットロボットは板金加工を伴う多くの製品の組み立て工程でその能力を発揮しています。

特に、異種材接合(例:金属と樹脂)や、熱影響を避けたい部品の接合において、溶接に代わる有効な手段として採用が進んでいます。

自社の製品や生産プロセスにおいて、リベットロボットがどのように貢献できるかを具体的にイメージするためには、これらの事例を参考にしつつ、メーカーやシステムインテグレーターに相談することがおすすめです。

次の章では、より具体的にリベットロボットの種類ごとのメリット・デメリットを確認しましょう。

種類ごとにリベットロボットを解説

リベットロボットは、その構造や得意とする作業範囲、自動化のレベルによっていくつかの種類に分類されます。生産する製品の種類、量、求められる精度、予算、設置スペースなど、自社の状況に合わせて最適なタイプを選定することが、導入効果を最大化する上で重要です。

ここでは、代表的なリベットロボットの種類として「ハンディタイプリベットロボット」「アーム型リベットロボット」「ライン統合型リベットロボット」の3つを取り上げ、それぞれの特徴、メリット・デメリット、主な用途について詳しく解説します。

ハンディタイプリベットロボット

ハンディタイプリベットロボットは、比較的小型で持ち運びが容易、あるいは簡易的な固定具に取り付けて使用するタイプの自動リベット打ち機です。

手作業のリベッターの延長線上にあるような半自動機から、小型の協働ロボットなどと組み合わせて特定の作業を自動化するものまで、様々な形態があります。

アーム型リベットロボット

アーム型リベットロボットは、産業用ロボットの代表格である垂直多関節ロボットやスカラロボット(水平多関節ロボット)の先端にリベッター(リベット打ちヘッド)とリベット供給装置を搭載したシステムです。

現在、広く普及しており、高い柔軟性と生産性を両立できるタイプと言えます。

ライン統合型リベットロボット

ライン統合型リベットロボットは、特定の製品や生産ラインの工程に特化して最適設計された専用機、あるいは生産ライン全体に完全に組み込まれた自動リベット打ちシステムを指します。

「専用機型リベットロボット」とも呼ばれます。多くの場合、製品の搬送から位置決め、リベット締結、検査、排出までを一貫して自動で行うことを目的としています。

以上のように、リベットロボットと一口に言っても多様なタイプがあり、それぞれのメリットとデメリットを理解することが重要です。次は、実際にリベットロボットを導入するうえでの進め方を確認していきましょう。

リベットロボット導入の進め方

リベットロボットの導入は、生産性の向上や品質安定化に貢献しますが、その効果を最大限に引き出すためには、計画的かつ段階的なアプローチが不可欠です。

この章では、リベットロボット導入を成功に導くための主要なステップを4つに集約して解説します。

最初のステップは、なぜリベットロボットを導入するのか、そしてどのようなロボットシステムが必要なのかを明確にする「企画」と「要件定義」です。この段階での検討が、プロジェクト全体の方向性を決定づけます。

まず、関係部署(製造、品質、技術、経営など)間で十分に議論し、導入目的と主要な要件について共通認識を持つことが重要です。

ここで作成する要件定義書は、次のステップでメーカーやシステムインテグレーター(SIer)に具体的な提案を依頼する際の基礎資料となります。

要件が固まったら、次は実際にリベットロボットシステムを提供してくれるメーカーやSIerを選定し、具体的な導入計画を策定していきます。

単に価格だけでなく、技術力、実績、サポート体制、そして担当者とのコミュニケーションの取りやすさなど、総合的に信頼できるパートナーを選ぶことが成功の鍵です。

投資対効果の評価では、定量的なメリット(人件費削減、生産性向上など)に加え、作業環境改善などの定性的なメリットも考慮に入れると良いでしょう。

契約後は、いよいよリベットロボットシステムの設計、製作、工場への設置、そして試運転のフェーズへと進みます。

設計段階から設置、試運転に至るまで、メーカー/SIerと密にコミュニケーションを取り、認識の齟齬がないように進めることが重要です。

特に安全対策は最優先事項として、法規遵守はもちろんのこと、作業者が安心して作業できる環境構築を徹底しましょう。

システムが検収されれば本格稼働となりますが、導入効果を継続的に高めていくためには、ここからの運用と改善が重要です。

リベットロボットは導入したら終わりではなく、日々の運用を通じて「育てていく」という視点が大切です。

また、作業者からのフィードバックを収集し、改善に活かすことも有効です。メーカー/SIerのサポートも活用しながら、継続的に運用レベルを高めていきましょう。

これらの4つのステップを確実に実行することで、リベットロボット導入の成功確率を高めることができます。

各ステップで専門家(メーカー、SIer、コンサルタントなど)の知見も活用しながら、自社に最適な自動化を実現してください。

リベットロボットの選び方

リベットロボットを選定する際には、作業対象となるリベットや生産ラインの状況など、複数の観点から検討が必要です。最適な一台を見つけるためには、どのような点に注意すれば良いのでしょうか。

この章では、リベットロボット選びで見落とせない3つの重要なポイントを、それぞれの理由や影響、そして選定を誤った場合のリスクと、適切に選定できた場合のメリットを交えながら、多角的に解説していきます。

ポイント1:リベットの種類とサイズに適合したロボットツールを選定する

リベットロボット選びで、まず基本となるのが「使用するリベットの種類・サイズ」と「ロボットが装着するツール(ノーズピースやセットヘッドなど)」との適合性です。

どんなに高性能なロボットを導入しても、この二つの相性が悪ければ、期待した性能を発揮することはできません。

なぜ相性が重要なのか?

リベットは材質(アルミ、スチール、ステンレスなど)、形状(丸頭、皿頭など)、径、長さに至るまで多種多様であり、それぞれに最適な締め方があります。

そのため、適切な状態でリベットを固定し、製品の品質を確かなものにするには、特定のリベットの細かな仕様に合わせられるほど、精密に設計されたツールを選ぶことが重要になります。

相性が悪いとどうなる?

リベットの種類とサイズの相性が悪いと、以下のような問題が頻発する可能性があります。

-

かしめ不良

強度不足、ガタつき、見た目の悪化を招きます。 -

リベット・ツールの破損

無理な力がかかり、リベットやツールそのものが早期に破損する原因となります。 -

生産効率の低下

トラブル対応によるライン停止や、手直し作業の増加に繋がります。 -

品質クレーム

市場での製品不具合に繋がり、企業の信頼を損なう可能性があります。

特に、多様なリベットを使い分ける生産ラインでは、このツール適合の問題はよりシビアに影響します。

適切なツール選定がもたらすメリット

逆に、リベットとツールが適切にマッチすれば、以下のような大きなメリットが期待できます。

-

締結品質の向上

かしめが安定し、製品の信頼性が向上します。 -

不良率の低減

再作業や廃棄ロスが削減され、コストダウンに貢献します。 -

生産性の最大化

ロボット本来の能力が引き出され、ライン全体の効率がアップします。

最初にこの「相性」を徹底的に検証することが、リベットロボット導入成功への第一歩と言えるでしょう。さて、個々のリベットとツールの適合性というミクロな視点をおさえた上で、次はもう少し視野を広げ、ロボットシステム全体の効率に関わる重要な要素に目を向けてみましょう。

ポイント2:リベットの供給方式とロボットの組み合わせを検討する

次に、リベットロボットの能力を最大限に引き出すために欠かせないのが、「リベット供給方式」と「ロボット本体の動作」との最適な連携です。

これは、いわば生産ラインにおける血流のようなもの。リベットがスムーズに、途切れることなく供給されなければ、ロボットは性能を発揮できません。

どのような供給方式があるのか?

パーツフィーダー式、マガジン式、テープリール式など、供給方式にはいくつかの種類があり、それぞれ特徴が異なります。

選定は、生産ラインのサイクルタイム、1製品あたりに必要なリベットの本数、供給の安定性要求、設置スペースなどを総合的に考慮して行う必要があります。

連携が悪いと、ラインは息切れする

もし供給方式がロボットの作業スピードや動作タイミングと噛み合わない場合、次のようなトラブルが発生しやすくなります。

-

供給遅延・リベット切れ

ロボットが手待ち状態となり、ライン全体の処理速度が悪化。 -

リベット詰まり

無理な供給や不適切な搬送により、供給装置内やリベッター部でリベットが詰まり、頻繁なライン停止を招く。

特に、高速かつ大量のリベット締結が求められる自動化ラインでは、この供給とロボット動作の同期は重要です。

ポイント3:かしめ力や押込み制御がワークの要求を満たすかを検証する

そして、リベットロボット選定における最終的かつ重要な検証ポイントは、「ロボットのかしめ力や押込み制御が、対象ワークの要求する締結品質を確実に満たせるか」という点です。

これが担保されなければ、前述のツール適合や供給方式がいかに優れていても意味がありません。

求められる締結品質とは?

これは、ワーク(被締結物)の材質(例:アルミ、高張力鋼板、樹脂)、板厚、それらを組み合わせる場合の特性、使用するリベットの機械的性質(引張強度、せん断強度など)、そして最終製品に求められる強度や耐久性、外観など、多くの要素によって規定されます。

制御が不適切だと、製品価値は損なわれる

かしめ力や押込みのストローク、速度といった制御パラメーターが不適切な場合、製品に致命的な欠陥が生じる可能性があります。

-

力が弱すぎる場合

締結強度が不足し、使用中のゆるみ、ガタつき、部品の脱落といった安全に関わる重大な問題を引き起こす。 -

力が強すぎる、あるいは制御が粗い場合

ワーク自体を変形させたり、クラック(亀裂)を発生させたり、リベットヘッドを破損させるなど、製品の外観や機能を損なう。

特に、デリケートな素材や異種材、複雑な積層構造を持つ部品を締結する際には、より精密な力とストロークの制御、そしてその検証が不可欠です。

リベットロボットは、単にリベットを打つ機械ではなく、高品質な締結を実現するための精密機械であるという認識を持ち、この検証に十分な時間をかけるべきです。

以上がリベットロボットの選び方で押さえておきたい3つのポイントです。次はおすすめのメーカー情報を紹介しますので、具体的な製品選定にもぜひ役立ててください。

おすすめのリベットロボットメーカーを紹介

この章では航空・自動車から精密機器まで幅広い産業で導入実績を持つメーカーを厳選し、ご紹介します。

JET-Roboticsでは、リベットロボットを活用したリベット工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 川崎重工業 / Kawasaki Heavy Industries

- ロブテックス / LOBTEX

- 日東精工 / NITTO SEIKO

※クリックで各メーカーの詳細に飛べます。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5(東京本社) 兵庫県神戸市中央区東川崎町1丁目1番3号 神戸クリスタルタワー(神戸本社) |

| 概要 | 重工業・産業用ロボットの大手メーカー |

川崎重工業は、航空機胴体や主翼向けに固定治具型の自動リベット装置を社内開発しており、航空・宇宙分野で高い評価を得ているメーカーです。

同社のリベットロボットである「5-Axes NC Riveter」は、5軸NCヘッドで穴あけ-リベット挿入-圧入を単一サイクルで行う自動締結セルで、面側からの作業だけで胴体パネルとフレームを結合できるため、手作業に比べて品質ばらつきを低減しタクトを短縮できる点が特徴です。

同装置は ボーイング777/777X の胴体パネル結合ラインを中心に、航空宇宙産業の一次構造組立工程で採用されています。

ロブテックス / LOBTEX

| 会社名 | ロブテックス / LOBTEX |

| 設立年 | 1923年 |

| 本社 | 大阪府東大阪市四条町12-8 |

| 概要 | ファスニングツール・自動リベットユニットメーカー |

ロブテックスは、コンパクトな回転チャック方式で高速打設とツール寿命の両立を実現する技術が強みです。

同社のリベットユニットである「ARU111M/ARU211M」は、手のひらサイズの軽量筐体にリベット自動供給機構を内蔵し、毎日1万本以上のブラインドリベットを打設できる能力を備え、省スペースで量産ラインに組み込める点が特徴です。

これらのユニットは、産業用ロボットセルや専用自動機に組み込まれ、金属筐体や軽量構造材の量産組立ラインなど幅広い製造現場で利用されています。

日東精工 / NITTO SEIKO

| 会社名 | 日東精工 / NITTO SEIKO |

| 設立年 | 1938年 |

| 本社 | 京都府綾部市井倉町梅ヶ畑20番地 |

| 概要 | ファスナー・自動組立機械メーカー |

日東精工は、自社製リベットと電動リベッティングマシンを組み合わせたトータルファスニングソリューションを提供し、自動供給から品質管理まで一括サポートできる点が強みです。

同社のリベット装置「RSシリーズ Rivet Setter(例:RS601)」は、電動サーボ駆動でリベット自動供給機構を標準搭載し、ライン卓上どちらにも設置できる柔軟性と4〜6 mm径リベット対応の汎用性が特徴です。

同製品は、家電筐体や産業機械カバーなど板金部品の量産組立ラインで採用され、作業省力化と品質安定に貢献しています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

リベットロボットの製品はまだありません。