ロボットビジョンとは? おすすめのメーカーや仕組み、メリットを解説

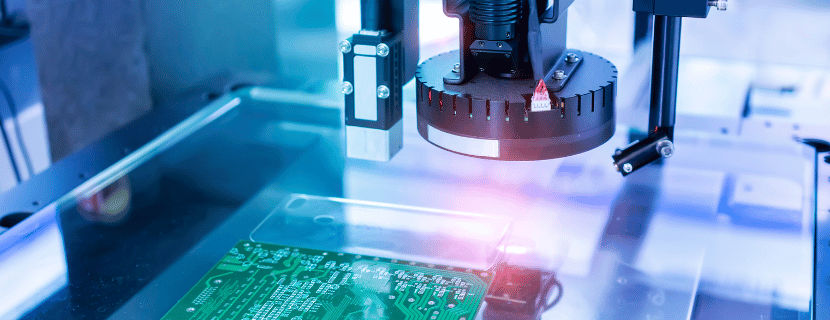

ロボットビジョンは、産業用ロボットなどが対象物を認識し、ハードを「動作・制御」したり、「情報取得・検査」したりするための中核技術として、製造業を中心に普及が進んでいます。

本記事では、ロボットビジョンの基本的な仕組みや種類、選定時の判断基準を解説したうえで、国内のおすすめメーカーの特徴や導入事例を紹介します。

メーカー選びに失敗しないためにも、各社の技術的な強みや導入実績を把握し、自社の課題に最適な選択ができるようにしましょう。ぜひ最後まで読み進め、貴社のロボットビジョン導入の一助としてご活用ください。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

目次

最近の更新内容

2026/2/9更新 情報の微修正

ロボットビジョンとは? 定義や実用例、仕組みを解説

本章では、ロボットビジョンがどのような仕組みで動いているのか、どのような場面で活用されているのかを詳しく解説します。はじめてこの技術を学ぶ方にも理解しやすいように、定義・構造・導入事例を順に紹介していきます。

ロボットビジョンの定義・仕組み、できることを詳しく解説

ロボットビジョンとは、ロボットにカメラや画像センサーなどの視覚装置を搭載し、対象物の形状・位置・動きを認識することで、的確な作業判断を可能にする技術です。

いわば、ロボットに「目」と「脳」を与えることで、人間と同じような判断能力を機械に持たせる役割を果たします。

ロボットビジョンのその仕組みは以下の4ステップで構成されます。

- 画像取得

- 画像処理

- 物体認識・解析

対象物をカメラやセンサーで撮影し、デジタルデータ化

ノイズ除去や輪郭抽出などの処理で認識しやすい情報に変換

形状や位置、色、サイズなどを判別し、意味づけ

できることは多岐にわたり、 たとえば解析結果をもとに、ロボットアームやハンドなどを制御することができます。主に以下のような用途に活用されています。

- 物体のピックアップや組立などの動作を自律的に実行

- 品質検査において傷や異物の有無を判定

- 製品の位置・向きを把握し、正しい姿勢で作業を実行

このように、ロボットビジョンは単に「見る」だけでなく、「動作・制御」や「情報取得・検査」まですることが可能な自動化技術の根幹を成す技術です。

次は、実際の製造現場などでロボットビジョンがどのように使われているのか、具体的な実用例を紹介します。

実際の現場でのロボットビジョンの実用例を紹介

ロボットビジョンは、さまざまな業種・工程で実用化が進んでおり、導入によって生産性・品質・柔軟性の向上が実現されています。ここでは、代表的な実用例を4つ紹介します。

- 組立工程における部品のピック&プレース

- 物流現場での仕分け作業

- 外観検査ラインでの品質チェック

- バラ積み部品の自動取り出し(ばら積みピッキング)

ロボットビジョンが部品の正確な位置と向きを認識し、自動で把持。異なる形状やサイズの部品にも対応し、段取り替えの手間を削減します。

商品のバーコードや特徴をカメラで読み取り、仕分け先の判別や自動搬送を行います。人手に依存せず、24時間稼働が可能です。

製品のキズや色ムラ、異物混入などを高精度な画像処理で検出。人間の目に頼っていた検査作業を自動化し、検出ミスを防ぎます。

箱の中にランダムに入った部品の形状と位置を3Dで認識し、適切な角度でピックアップする工程です。人手では非効率な作業も高速化できます。

これらのように、ロボットビジョンは単なる視覚装置ではなく、現場課題を根本から解決する「頭脳」として機能しています。

次は、ロボットビジョン技術の分類と特徴、選び方のヒントをわかりやすく解説します。

ロボットビジョンは2Dと3Dの2種類

ロボットビジョンには、大きく分けて「2Dビジョン」と「3Dビジョン」の2種類が存在します。それぞれで取得できる情報や適した用途が異なり、導入環境に応じた選定が重要です。ここでは両者の違いと特性、選ぶ際の視点を整理して解説します。

2D

2Dロボットビジョンは、縦と横の情報(平面)をもとに対象物を認識する方式です。主に一般的な産業用カメラが使われ、対象物の位置や外観の違い、表面パターンなどを検出します。

工場の組立ラインでは、ラベルや印刷の有無、ネジの有無など、表面的な特徴をチェックする用途でよく使われており、処理が高速で構成もシンプルなため、コストと効率の両面で優れています。

3D

3Dロボットビジョンは、縦・横に加えて奥行き(深度)情報も取得する方式です。ステレオカメラ、構造光、ToF(Time of Flight)センサーなどの技術が使われ、物体の三次元的な形状を把握できます。

複雑な形状のワークや、ばら積みされた不定形物の把持が必要な工程では、3Dビジョンが威力を発揮します。また、ロボットが空間内で動作するための「周囲認識」や「自動経路生成」にも欠かせません。

続いて、ロボットビジョンの導入によって得られる現場の具体的な改善効果を紹介します。

現場がどう変わる? ロボットビジョンのメリットを解説

ロボットビジョンは、人手作業をロボットに代替させるだけでなく、従来の自動化では難しかった柔軟性や認識精度の向上も実現します。ここでは、現場にロボットビジョンを導入したときに得られる主要な3つのメリットを紹介します。

多様な製品を取り扱うことができる

ロボットビジョンを活用することで、従来のように対象物ごとに専用の治具や固定装置を用意する必要がなくなります。

形状の違う部品や色・材質が異なる製品であっても、画像から判断して最適な動作をロボットに指示できるため、多品種少量生産への対応が容易です。

例えば、同じラインで色違いや型違いの製品を交互に生産する場合でも、都度設定変更することなく、システムが自動で判別して処理します。この柔軟性は、変種変量生産が求められる現場において強みとなるでしょう。

製品の状態がバラバラでも対応しやすくなる

人間が作業する場合、部品のズレや角度の違いを目で確認して補正できますが、従来の固定プログラム型ロボットではそれが難しいという課題がありました。

一方ロボットビジョンは、カメラで状態をリアルタイムに把握し、位置補正を行うため、製品が少々ズレていても正確にピッキング・組付け・検査が行えます。

また、ベルトコンベア上で流れてくる部品の姿勢が一定でない場合にも、動的に対応できる点もメリットです。これにより、厳密な位置決めが不要となり、工程設計の自由度が高まります。

ティーチング作業が簡易になる

従来の産業用ロボットでは、熟練作業者が動作を1ステップずつ教示(ティーチング)する必要があり、手間と時間を要していました。

しかし、ロボットビジョンを導入することで、対象物の状態を認識して動作を自動調整できるようになるため、個別の詳細なティーチングが不要になる場面が増えています。

特に、画像認識AIと組み合わせることで、製品の学習から最適な動作経路まで一括で自動化できる事例も増えており、ライン変更や設備更新時の立ち上げも迅速に行えるようになります。

このように、ロボットビジョンは単なる認識装置ではなく、生産工程全体の柔軟性と効率性を高める重要な基盤です。

次は、ロボットビジョン導入時に注意すべきポイントや技術的な壁について詳しく解説します。

現状の課題も確認|ロボットビジョンの難しさ

ロボットビジョンは高機能な技術である一方、以下のような導入や運用にはいくつかの技術的・運用的な課題も存在します。

まず、ロボットビジョンの精度は、照明条件や対象物の材質・反射具合に大きく依存します。特に金属のような光沢を持つ素材や、透明な部品はカメラの認識を妨げやすく、誤認識のリスクを高めます。

そのため、実運用では環境光の調整や画像処理アルゴリズムの最適化が必要不可欠です。

また、ロボットとカメラを連携させるには、両者の座標系を一致させるキャリブレーション作業が必須です。これは高度な知識を要するだけでなく、定期的な再調整も求められるため、現場の負担になるケースもあります。

キャリブレーションが適切に行われていないと、ピック位置の誤差や動作不良の原因になります。

さらに、AIを活用した画像認識では、精度の高い判断を行うために大量の画像とラベル付けされたデータが必要です。これには長時間の準備と試行錯誤が伴い、スモールスタートを目指す現場にはハードルが高い点となります。

データ収集・アノテーション・学習の各工程において、人的リソースとコストがかかるのが実情です。

これらの課題を事前に把握し、設計・運用・保守までを見据えた導入計画を立てることで、ロボットビジョンの真価を引き出すことができるでしょう。

次章では、ロボットビジョンの選び方を紹介します。自社で導入する際に知っておくと選定がスムーズに進むでしょう。

導入を成功させる3つの判断軸|ロボットビジョンの選び方

ロボットビジョンの導入においては、技術仕様だけでなく運用環境や業務特性に応じた適切な選定が不可欠です。本章では、失敗しないために押さえておくべき3つの視点から、ロボットビジョンの選び方を解説します。

対象物の高さ情報が必要かどうかで2Dか3Dかを選ぶ

ロボットビジョンの選定ポイントとして、対象物に高さ情報が必要かどうかを基準に、2Dビジョンか深度計測可能な3Dビジョンかを選定するという視点があります。

この判断は、ワーク形状の複雑さや重なり具合、求められるピッキング精度などに左右されます。

例えば、もし深度計測が必要な場面で2Dビジョンを選んでしまうと、対象物の位置ズレを正確に補正できず、ピッキングミスによってラインが停止するなどの深刻なトラブルを招く恐れがあるでしょう。

特に、ランダムに積まれた部品を箱から取り出すビンピッキング工程では、この視点を見落とさずに判断することが重要です。

次元の正しいロボットビジョンを選べば追加ジグやセンサーを省け、初期投資を抑えられるというメリットにもつながります。

カメラをアームに載せるか固定設置するかを作業範囲で決める

ロボットビジョンの選定において、カメラをアームに載せるか固定設置にするかを作業範囲と可搬重量で決めるという観点も大切です。

選定の際は、作業エリアの広さやロボットの可搬質量、ワークの搬送経路といった要因を加味する必要があります。

もし設置方式を誤ると、視野の死角が増えて姿勢補正に時間がかかり、結果としてサイクルタイムが悪化する可能性があります。

1台のロボットで複数のパレットを連続処理するような、視野切り替えが頻繁に発生するラインでは、最適な設置方式の選定が重要でしょう。

最適なロボットビジョンの設置によりキャリブレーション回数が減り保守コストを削減できるという運用上のメリットも期待できます。

ルールベースかAIビジョンかをライン変更頻度で選ぶ

ロボットビジョンの方式を選定する上で、ルールベース方式か機械学習型AIビジョンかをライン変更頻度と学習データ取得コストで選ぶという視点も欠かせません。

この判断は、製品のバリエーション数や準備できる学習画像の量、そして現場のITリテラシーといった複合的な要因に依存します。

たとえば、製品形状が頻繁に変わるにもかかわらずルールベースを採用してしまうと、都度ティーチングが必要となり立ち上げに長時間を要し、業務効率が低下してしまう可能性が高いです。

特に受注ごとに形状が異なるワークを流すような、ハイミックス少量生産ラインでは、この選定視点が重要となります。

この観点を判断できれば、新製品導入時も再学習だけで即対応でき柔軟性が向上するでしょう。

次は、国内でロボットビジョンを製造している代表的なメーカーを紹介します。

ロボットビジョンのおすすめメーカー|特徴・製品・導入事例まで紹介

ロボットビジョンを導入する際には、メーカーごとの技術力や製品の特徴をしっかりと確認することが重要です。以下では、日本国内で実績のあるおすすめメーカーを紹介し、それぞれの強みや製品、導入事例について解説します。

※JET-Roboticsの問い合わせフォームに遷移します。

※一部メーカーとは提携がない場合がありますが、ユーザー様に最適なご案内ができるよう努めています。

- キーエンス / KEYENCE

※クリックすると該当箇所まで飛びます

キーエンス / KEYENCE

| 会社名 | キーエンス / KEYENCE |

| 設立年 | 1974年 |

| 本社 | 大阪府大阪市東淀川区東中島1-3-14 |

| 概要 | センサ・画像処理装置の専業メーカー |

キーエンスは、AIと3Dビジョンを活用した独自技術により、高速かつ精密な認識力を持つシステムを構築しています。

主要ロボットビジョンには、CV-X480D(3D VGRシリーズ)があり、産業用途に最適化されています。同製品は、複数カメラと独自エンジンで死角なく複雑形状の認識が可能という特性があり、ワークの把持精度を高める上で有効でしょう。

導入例としては、バラ積み自動仕分けラインなどに多数採用されており、高スループットと信頼性が求められる工程に強みを発揮しています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

ロボットビジョンの製品はまだありません。