はんだ付けロボット

はんだ付けロボットとは?種類から選び方、おすすめメーカーまで徹底解説

近年、製品の小型化や高機能化が進む中、はんだ付け作業の自動化は製造現場で課題となっています。

手作業では限界のある微細部品への対応や安定した品質確保を実現するために、はんだ付けロボットの導入を検討する企業が増えています。

しかしながら、「種類が多くて違いが分からない」「価格面やメリット・デメリットを知りたい」「どのように選べば失敗しないのか」などの悩みを抱えている方も多いのではないでしょうか。

本記事では、はんだ付けロボットの基本的な特徴や種類、価格、メリット・デメリットを分かりやすく整理したうえで、選び方のポイントやおすすめメーカー情報も一挙にご紹介します。ぜひ最後までご覧いただき、自社やご自身のニーズに合った最適なはんだ付けロボットを見つけるヒントにしてください。

また、JET-Roboticsでは実際に、はんだ付けロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、はんだ付けロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

はんだ付けロボットとは? 特徴や活用例などを解説

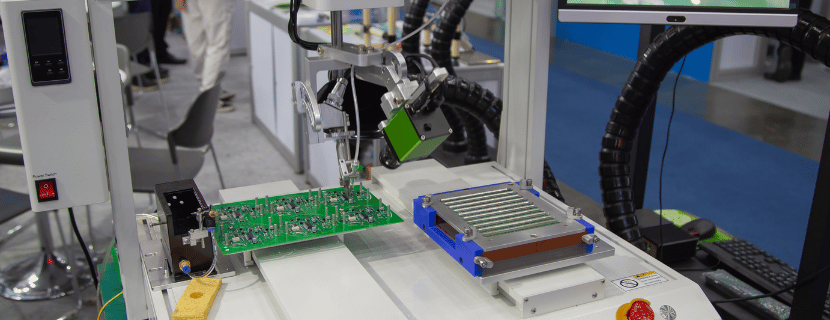

はんだ付けロボットとは、基板や電子部品の接合に用いる“はんだ付け”工程を自動化する装置のことです。高精度な温度制御と多軸制御を活用することで、手作業では難しい狭ピッチや微細部品へのはんだ付けを安定して行える点が特徴です。

活用例としては、スマートフォンやPCなどのデジタルデバイス、車載電子機器、医療機器など幅広い分野が挙げられます。特に高密度実装が進む現在では、一定品質を保ちながら大量生産を行うために欠かせない存在となりつつあります。

はんだ付けロボットを導入すると、生産性の向上だけでなく、作業者の負担軽減や不良率の低減にもつながります。次の章では、具体的な種類ごとの特徴を解説していきます。ぜひご覧ください。

はんだ付けロボットを種類ごとに解説

はんだ付けロボットには、多彩な方式や構造のものが存在します。代表的なタイプをいくつか取り上げ、それぞれのメリット・デメリットを整理しました。自社の生産ラインや製品仕様に合った方式を見極めることが不可欠です。

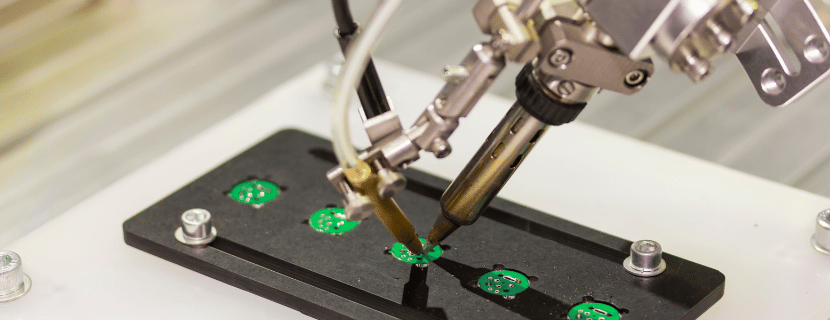

コテ式はんだ付けロボット

コテ式はんだ付けロボットは、加熱したはんだこてでフラックスとともに溶かしたはんだを部品に直接供給する方式です。手作業の代替として最も一般的に用いられています。

コテ式はんだ付けロボットについて詳しく知りたい方は以下をご覧ください。

IHはんだ付けロボット

IHはんだ付けロボットは、誘導加熱を用いて部品やはんだを非接触で加熱する方式です。非接触加熱が必要な部品に適しています。

IHはんだ付けロボットについて詳しく知りたい方は以下をご覧ください。

レーザーはんだ付けロボット

レーザーはんだ付けロボットは、高出力レーザーを使用してピンポイントで加熱しはんだ付けを行う非接触型の方式です。

レーザーはんだ付けロボットについて詳しく知りたい方は以下の記事をご覧ください。

ホットエアーはんだ付けロボット

ホットエアーはんだ付けロボットは、熱風を用いてはんだや部品を加熱する方式で、主にリワークや再加熱工程に利用されます。

ホットエアーはんだ付けロボットについて詳しく知りたい方は以下からご覧ください。

抵抗加熱式(パルスヒート)はんだ付けロボット

抵抗加熱式(パルスヒート)は、短時間に高電流を流して加熱する方式で、特にフラックスを使わないフラックスレス実装に適しています。

抵抗加熱式(パルスヒート)はんだ付けロボットについて詳しく知りたい方は以下からご覧ください。

超音波はんだ付けロボット

超音波はんだ付けロボットは、超音波振動で金属表面の酸化膜を除去し、はんだ付けを行う方式です。特殊な接合が求められる場面で利用されます。

超音波はんだ付けロボットについて詳しく知りたい方は以下をご覧ください。

噴流式はんだ付けロボット

噴流式はんだ付けロボットは、はんだをノズルから流動させて部品に接触させる方式です。選択はんだ工程で多く使われています。

噴流式はんだ付けロボットについて詳しく知りたい方は以下をご覧ください。

上記のように、はんだ付けロボットには複数の種類が存在します。それぞれの方式を理解することで、導入時のミスマッチを防げるでしょう。

次は価格帯について確認し、どの程度の予算が必要なのかを見ていきましょう。

相場を確認! はんだ付けロボットの価格はどれくらい?

はんだ付けロボットの価格は、数百万円程度から数千万円に至るまで幅があります。低価格帯の装置は比較的シンプルな機能のみを備えていることが多く、高価格帯の装置は高精度制御や多軸対応、レーザー方式などの先進機能を実装しています。

加えて、導入コストにはロボット本体の価格だけでなく、周辺機器(フラックス塗布装置や治具など)や設置工事費、オペレーター教育の費用なども考慮する必要があります。ここをしっかり把握しないと、後から予算オーバーになる可能性もあるため注意が必要です。

ここまで基本的な情報をまとめましたが、実際に導入を検討する際には、はんだ付けロボットならではのメリット・デメリットも押さえておきたいところです。次の章では、はんだ付けロボットのメリットについて詳しく解説しますので、ぜひ続けてご覧ください。

選定前に確認しておきたいはんだ付けロボットの選び方を解説

はんだ付けロボットを選定する際には、さまざまなポイントが考慮されます。具体的には、溶融温度管理や多軸制御、フラックス塗布などの機能をどのレベルで必要とするかを見極めることが大切です。

以下では、はんだ付けロボットの代表的な選定ポイントを3つ取り上げ、それぞれ詳しく説明します。

温度制御機能で安定したリードフリー対応を実現する

はんだ付けロボットを選ぶうえで重要なポイントの一つが、高精度な温度制御機能があるかどうかです。特にリードフリーはんだを使用する場合、基板材質や放熱量などの要因によって最適な温度プロファイルが変動します。

もし温度管理を軽視してしまうと、濡れ不良や基板・部品への熱ダメージが顕在化し、不良率が上昇する恐れがあります。

熱容量の大きい部品や鉛フリー基板など、溶融温度管理が厳密に求められる場合には、この機能がとりわけ重要です。温度変動を最小限に抑えて安定した接合が可能となれば、連続稼働時でも高い品質を保ちやすくなり、製造ライン全体の生産性向上に寄与するでしょう。

多軸制御や角度可変機構で狭ピッチ実装にも柔軟に対応する

高密度実装や複雑な基板形状に対応するには、多軸制御やノズルの角度可変機構を備えたはんだ付けロボットの選定が欠かせません。基板設計が高度化するほど、ノズルの進入角度や可動範囲の影響は大きくなります。

もし動作範囲が限定的なロボットを選んでしまうと、手が届きにくい奥まった箇所で接合不良やブリッジが発生しやすくなる恐れがあります。高密度基板や異形状パッケージが多いラインでは特にこの点に注意が必要です。

柔軟なアプローチが可能なロボットを導入すれば、死角を減らして接合を行えるようになり、複数の角度から安定したはんだ量を供給できる製造プロセスを構築できるでしょう。

フラックス塗布やこて先クリーニングを一体化し、連続稼働でも安定を維持する

はんだ付けの品質を左右するもう一つの重要な要素が、フラックス塗布やこて先クリーニング機構です。

基板の表面状態やはんだ材質に合わせてフラックスの適切な量を塗布しないと、濡れ性が悪化してブリッジや未接合が発生しやすくなります。また、こて先の酸化被膜が蓄積すると熱伝導効率が低下し、良好なはんだ付けができません。多点や長時間の稼働が求められる現場では、これらの機能が一体化されたロボットが特に重宝されます。

クリーニング頻度の自動管理なども含めて最適化することで、連続運転時でも安定した品質を保ち、生産性の向上にもつなげられるでしょう。

おすすめのはんだ付けロボットメーカーの情報

ここからは、はんだ付けロボットを製造・販売している代表的なメーカーをピックアップします。各社の強みや製品の特徴を理解し、自社のニーズにマッチするロボットを選ぶための参考にしてください。

JET-Roboticsでは、はんだ付けロボットを活用したはんだ付け工程の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

- 津々巳電機 / TSUTSUMI ELECTRIC

- 太洋電機産業 / TAIYO ELECTRIC

- メイコー / Meiko Electronics

- アポロ精工 / Apollo Seiko

- ジャパンユニックス / JAPAN UNIX

※クリックで各メーカーの詳細に飛べます。

津々巳電機 / TSUTSUMI ELECTRIC

| 会社名 | 津々巳電機 / TSUTSUMI ELECTRIC |

| 設立年 | 1952年 |

| 本社 | 東京都大田区大森西4-14-16 |

| 概要 | 産業用はんだ付け装置メーカー |

津々巳電機は、70年以上の歴史を持つ老舗であり、自社一貫体制による高品質なモノづくりに定評があります。

独自の温調プログラムを備えた「はんだ付けロボット」は、安定した温度制御と特殊工法によって高品質な仕上がりを実現し、自動車メーカーや電子部品メーカーからの信頼も厚いのが特徴です。

トヨタグループなど大手企業への導入事例も豊富で、厳しい品質要求にも応えられる技術力を誇っています。

太洋電機産業 / TAIYO ELECTRIC

| 会社名 | 太洋電機産業 / Taiyo Electric |

| 設立年 | 1965年 |

| 本社 | 広島県福山市山手町2丁目16-8 |

| 概要 | はんだ付け関連製品の総合メーカー |

太洋電機産業は、自社生産体制を活かした約2,000アイテムにも及ぶ豊富な製品ラインアップが特徴で、「goot(グット)」ブランドとして親しまれています。

日本国内シェアトップクラスのはんだごて生産量を誇り、その技術を応用したはんだ付けロボットも数多く展開。

家電や自動車、スマートフォンなど、世界60カ国以上で採用されており、高品質とコストパフォーマンスを両立した製品づくりが魅力です。

メイコー / Meiko Electronics

| 会社名 | メイコー / Meiko Electronics |

| 設立年 | 1975年 |

| 本社 | 神奈川県綾瀬市大上5‑14‑15 |

| 概要 | プリント基板等の設計・製造・販売および電子関連機器の開発製造を行うメーカー |

メイコーは、プリント基板(PCB)の設計から製造、組立までを一貫して行うメーカーです。高密度実装や高放熱・大電流対応などの最先端技術が強みで、車載機器や通信機器、医療機器など多岐にわたる業界で採用実績を積み上げています。

はんだ付けプロセスにおいても、独自の技術と製造ノウハウを活かし、高品質な実装を実現しています。

アポロ精工 / Apollo Seiko

| 会社名 | アポロ精工 / Apollo Seiko |

| 設立年 | 1969年 |

| 本社 | 静岡県御殿場市神場2271-7 |

| 概要 | 自動はんだ付け装置および関連機器の製造・販売を行うメーカー |

アポロ精工は、世界初の自動はんだ付け装置を開発したパイオニアであり、50年以上の実績を誇る企業です。

主力製品である「J-CATシリーズ(WAVE、LYRA、STAR GATE)」は、スラッジ削減や正確なプロセスを可能にする革新的な設計と使いやすいティーチング機能が特徴。

ContinentalやPanasonicなどの大手企業への導入実績があり、大規模ラインでも安定した性能を発揮しています。

ジャパンユニックス / JAPAN UNIX

| 会社名 | ジャパンユニックス / JAPAN UNIX |

| 設立年 | 1974年 |

| 本社 | 東京都港区赤坂2-21-25 |

| 概要 | はんだ付けロボットおよび周辺機器の設計・製造・販売を行うメーカー |

ジャパンユニックスは、世界初のはんだ付けロボットを開発し、40年以上にわたって技術革新を続けているメーカーです。

レーザーはんだ付けシステムや超音波はんだ付けシステムなど、微細部品や複雑な工程に強い製品を展開。

1,000社以上で採用されており、自動車や医療機器、半導体、5G/AI/IoT関連など、先端技術が求められる産業分野を中心に高い評価を得ています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

はんだ付けロボットの製品はまだありません。